.; : . : - 1 ,

Изобретение относится к области технологии точного машиностроения и предназначено для обработки внутренних поверхностей Kopityca распылителя дизельной форсунки, в частности для доводки уплотняющего конуса. , Известны станки для доводки уплотняющего конуса в корпусе распылителя 1, содержащие инструментальный щпиндель, прлвод вращения и привод возвратно-поступательного движения щпинделя инструмента, устройство для крепления, вращения и перемещения детали с Приводами вращения и возвратно-поступательного Движения.

Практика эксплуатации этих CTaMkop noifcaзала, что точность доводки на них недостаточна дпя надежной работы распылителя. Это обусловлено следующими причинами. Корпус распылителя за жимается по наружному диаметру в цангу, расположенную во внутренней полости щпинделя. Погрещности изготовления наружного диаметра корпуса распылителя и посадочных поверхностей цанги приводят к смещению и перекосу оси конуса корпуса распылителя относительно оси инструмента. В связи с зтим при вра щении щпинделя инструмента давление инструмента на обрабатываемую поверхность неравномерно, что приводит к неравномерному сьему как в продольном, так и в поперечном сечениях, снижая точность доводки по всем показателям, особенно по несоосности, некруглости и углу конуса.

Целью настоящего изобретения является устранение указанньрс недостатков станка, а именно повыщение точности обработки на всех зтапах изготовления внутренних поверхностей корпуса распылителя.

Указанная цель достигается тем, что в известном станке, содержащем инструментальный щпиндель, ишиндель изделия, приводы вращения и

S возвратно-Поступательного : перемещения шпинделей, между инструментальным щпинделем и щпинделем изделия установлена опора, несущая втулку с внутренней цилиндрической направляющей и торцовой базовой поверхностями, при этом на щпивделе нзделия вьтолнён;а коническая расточйа; ,

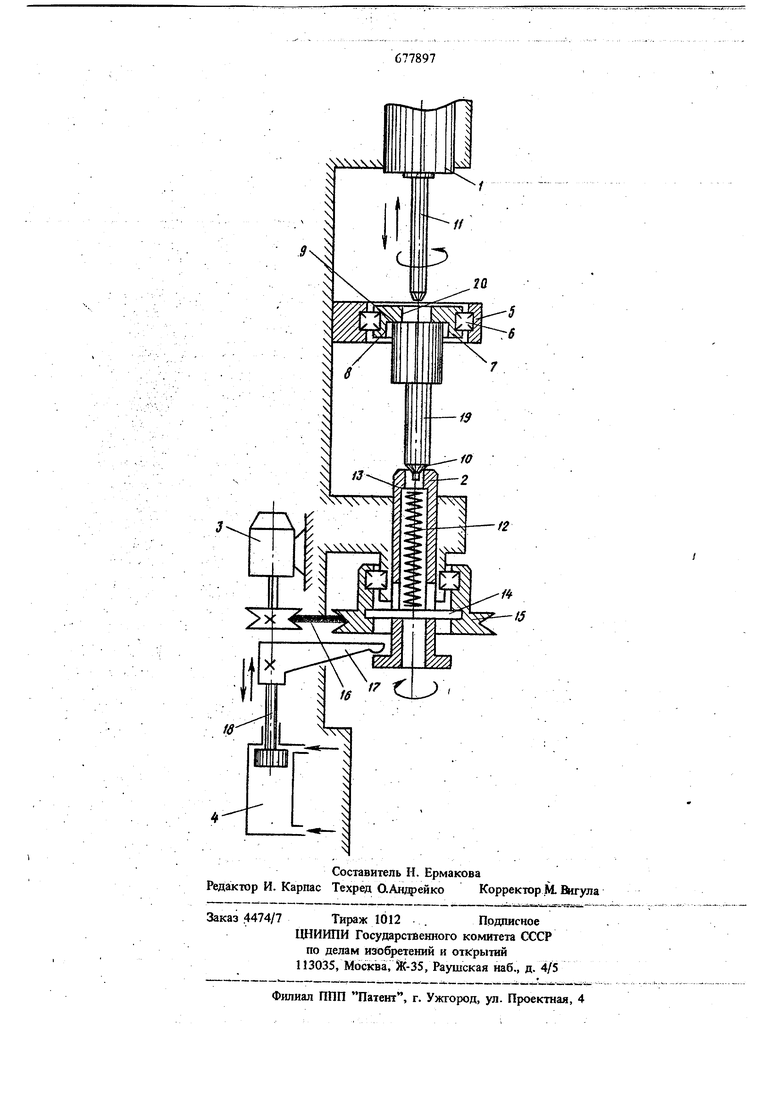

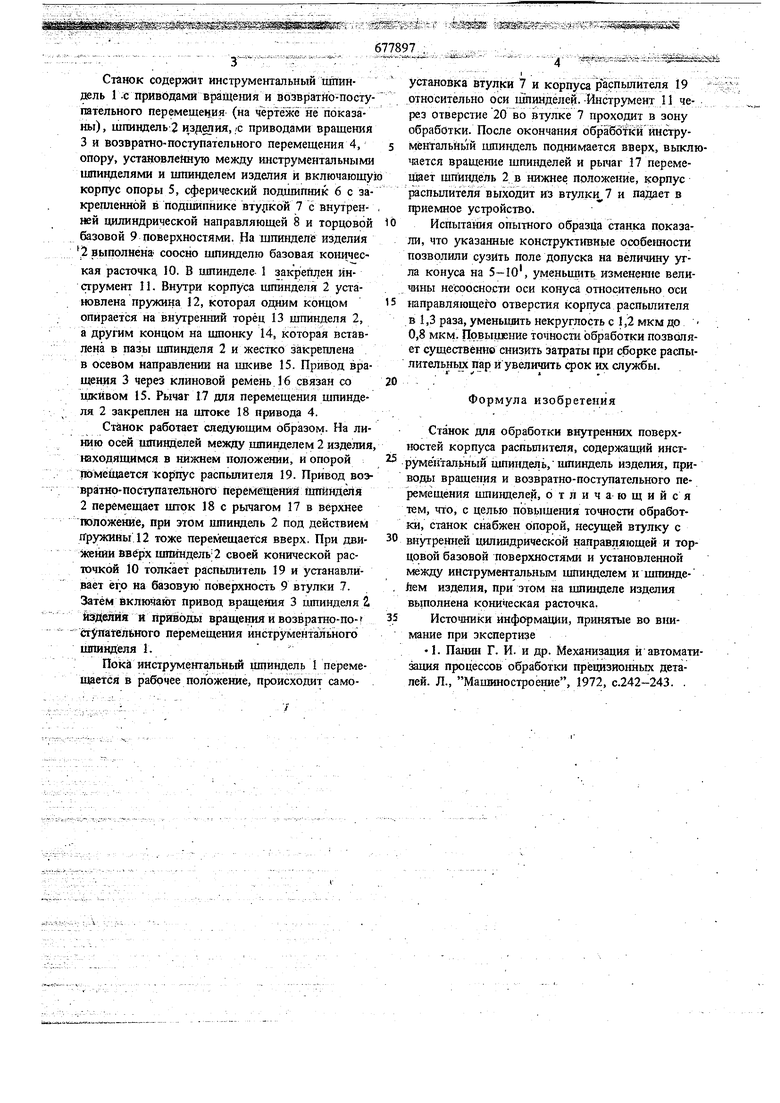

На чертеже показана конструктивная схема станка.

Станок содержит инструментальный итиндель 1 .с приводами вращеотя и возвратно-посту- пательного перемещения (на чертеже не показаны), шпиндель изретия,/с приводами вращения 3 и возвратно-поступательного перемещения 4, опору, установленную между инструментальными ишинделями и шпинделем изделия и включающую корпус опоры 5, сферический подшипник 6 с закрепленной в подшипнике вту{1кой 7 с внутрен- . ней щшиндрической направляющей 8 и торцовой базовой 9 поверхностями. На шпиндел е изделия 2 выполнена соосно шпинделю базовая коническая расточка, 10. В шпинделе 1 закрегщен инструмент 11. Внутри корпуса шпинделя 2 установлена пружина 12, которая одним концом опирается на внутретшй торец 13 шпинделя 2, а другим концом на шпонку 14, которая вставлена в пазы шпинделя 2 и жестко закреплена в осевом направлении на шкиве 15. Привод вращения 3 через клиновой ремень 16 связан со шкивом 15. Рычаг 17 для перемещения шпинделя 2 закреплен на шггоке 18 привода 4.

Станок работает следующим образом. На линию осей шпинделей между шпинделем 2 изделия, находящимся в нижнем положении, и опорой гомеЦдается корпус распылителя 19. Привод возвратно-поступательного перёШ ЩёНйя 1Шйнйёля 2 перемещает шток 18 с рычагом 17 в верхнее голожение, при этом шпиндель 2 под действием пружины 12 тоже перемещается вверх. При движении вверх шпиндель; 2 своей конической расточкой 10 толкает распылитель 19 и устанавливает его на базовую поверхность 9 втулки 7. Затем включают привод вращения 3 шпинделя 2i 1йделйя и приводы вращеюмивозвратно-по-г й пательного перемещения инструментального шпинделя 1.

Пока инструментальный цщиндель I перемещается в рабочее положение, происходит само677897

установка втулки 7 и корпусар аспылителя 19 относительно оси хшинделей.-Йнструмент 11 через отверстие 20 во втулке 7 проходит в зону обработки. После окончания обработай йнструментальйь1Й шпиндель поднимается вверх, вьпслчается вращение шпивделей и рьиаг 17 перемеийет шпиндель 2. в нижнее положение, корпус распылителя выходит из втулки,7 и падает в гфиемное устройство.

Испытания опытного образца станка показали, что указанные конструктивнь(е особе1шости позволили сузить поле допуска на величину угла конуса на 5-Ю, уменьц1ить изменение величины несоосности оси конуса относительно оси шправляющего отверстия корпуса распылителя в 1,3 раза, уменьшить некруглость с 1,2 мкм до 0,8 мкм. ПовыцЕНие точности обработки позволяет сушесгвёшю снизить затраты при сборке распылительньк и увеличить срок их службы.

Формула изобретения

Станок для обработки внутренних поверхностей корпуса распылителя, содержащий инструментальньш шпиндель, шпиндель изделия, привода вращения и возвратно-поступательного перемещения шпинделей, отличающийся тем, что, с целью повышения точности обработки, станок снабжен Ъпорой, несзтдей втулку с

внутренней цилиндрической направляющей и торцовой базовой поверхностями и установленной между инструментальным шпинделем и шшшдеЛем изделия, при этом на шпинделе изделия вьшолнена коническая расточка,

Источники информации, принятые во внимание при экспертизе

1. najcffl Г. И. и др. Механизация и автоматизация процессов обработки прёцизионньк деталей. Л., Мапвшостроеше, 1972, с.242-243. .

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ДОВОДКИ КОНИЧЕСКИХ ОТВЕРСТИЙ | 1973 |

|

SU396257A1 |

| Устройство для обработки кромок отверстий | 1977 |

|

SU611776A2 |

| Станок для доводки конических поверхностей | 1977 |

|

SU715303A1 |

| Станок для доводки отверстий | 1983 |

|

SU1093512A1 |

| Устройство для доводки цилиндрических поверхностей | 1977 |

|

SU891379A1 |

| Многошпиндельный станок для шлифования иглой отверстий в технических камнях | 1950 |

|

SU92106A1 |

| ПОЛУАВТОМАТ ДЛЯ ДОВОДКИ ГЛУХИХ ОТВЕРСТИЙ | 1971 |

|

SU300303A1 |

| Устройство для двусторонней обработки отверстий | 1987 |

|

SU1570854A1 |

| Шпиндельный узел расточного станка | 1975 |

|

SU529013A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

Авторы

Даты

1979-08-05—Публикация

1977-07-27—Подача