1

Изобретение относится к нефтехимичеокому синтезу, в частности к cnoicO6y получения 1фенилдекатриена-1,4,8.

Известон способ получения 1-финилдекатриена-1,4,8 путем соолигомеризации стирола с бутадиеном в присутствии тетрахарбонила никеля или быс-акрилонитрила никеля и активной добавки - фияилацетилена. Выход продукта составляет 30-36% 1.

Известен также способ получения 1-фенилдекатриена-1,4,8, при котором соолигомеризацию бутадиена со стиролом ведут при 80- 120°С в среде инертного растворителя в присутствии каталитической системы, состоящей из соединения никеля, например, ацетилацетоната .никеля, фосфороргаяической добавки, например, три-бутилфосфина или трифенилфоофита и алюминийорганИЧеского соединения - триэтилалюминия 2.

Этот способ имеет низкую селективность, TaiK как в результате образуется значительное количество 4-винилпи.клогексена-1, 1,5,9-пиклододекатриена, 1,5-ц1ИКЛоО|Ктадиена и высших олигомеров до 30%. Общий выход 1-фенилдекат1риена-1,4,9 не превыщает 40%.

Целью изобретения является повышение селективности процесса.

Это достигается тем, что в качестве растворителя используют диметиловый или диэтиловый эфир или тетрагидрофуран, а в качестве

алюминИЙоргаиического соединения - азотсодержащее алюминийорганичеокое соединение типа AlRiNRj, где Ri-С2Н5 или ненасыщенный углеводородный радикал с числом атомов углерода более 8, содержащий одну или более двойные связи, Ri -С2Н5, CeHs.

В качест ве алюминийорганических соединений, т. е восстановителей, Иопользуют следующие азотсодержащие алюминийорганические соединения, полученные при взаимодействии, например, триалкилатов алюминия с вторичными аминами с последующим удалением в вакууме углеводорода, образующегося

в реакции: диэтиламино-алю:минийдиэтил (V), диэтиламино-алюминий-бис - (3 - метилгептадиенил) (VI), бис-(ц1иклоге«силэтил-алюминий днэтиламин) (УИ), бис-(3-метилгептадиенил-алюминийфениламин) (VIII).

Основным преимуществом предлагаемого способа является использование азотсодержащих алюминийорганпчеаких восстановителей и эфир|Ных растворителей, способствующих образо.ванию двухкомпонентной смеси, содержащей 1-фенилдекатриен-1,4-8 и транс-транстранс-1,5,Э-циклододекатриен. Конверсия стирола и соотнощение между указанными двумя углеводородами зависит от продолжительности процесса и температуры. Так, было установлено, что проведение реакции при 110° в

течение 3 час конверсия стирола достигает 85%, однако, при этом образуются высшие олигомеры и увеличивается .выход 1,5,9-циклододекатриена. Оптимальными условиями являются продолжительность реакции 15- 20 мил, температура 120°. В этих условиях конверсия стирола составляет 75%, селективность по фенилдекатриену дОСтигает . Общий выход циклододекатриена и высших олигомеров «е превышает 8-10% от фенилдекатриена.

К числу преимуш,есРВ относится также применение огне- и взрывобезопасных высших алюминийорганических соединений, что делает процесс более безопасным и технологичным.

Циклододекатриен также является полезным -продуктом и без труда может 1быть выделен iB чистом виде лугем ректификации.

Обш,ая методика получения азот1содержащих алюминийорганичеаких соединений.

К триалкилату алюминия триэтилалюминий, трис- (З-метилгептадиенил) -алюминий, трис-(циклогексилэтил)-алюминий |При -20°С медленно дОбавляют эквимолярное количество вторичного амина, затем реакционную смесь доводят до комнатной температуры и нагревают при 60-80°С в течение 2 час. О|бразовавшие/ся в реакции углеводороды удаляют в вакууме при 50-60°С и (полученные соединения используют в (Качестве восстановителя в реакции соолигомеризации бутадиена с этиленом.

Общая методика 1соолигомеризации стирола с бутадиеном.

Раствор 0,01 М ацетилацетоната никеля, 0,04 М алюминийорганического восстановителя, 0,08 М бутадиена (в 20 мл эфирного растворителя перемешивают при -5°С в течение 0,5 час. Затем добавляют 0,01 М трибутилфосфина и перемешивание продолжают еще 1 час.

(В стальной автоклав емкостью 300 мл в токе аргона вносят раствор катализатора, приготовленного, как описано выше (стирол бутадиен) и температуру доводят до 120°С в течение 0,5 час, затем выдерживают реакционную массу при этой температуре еще 15- 20 мин. Автоклав охлаждают до 10-20°С, содержимое выгружают, добавляют 5 мл метанола и перегоняют,в вакууме.

Пример. Получение азотсодержащих алюминийорганических соединений.

A.К 20 г триэтилалюминия при 20°С медленно добавляют 12,8 г диэтиламина, затем реакционную смесь доводят до комнатной температуры и нагревают при 60-80°С в течение 2 час. Образовавщиеся в реакции углеводороды удаляют в вакууме при 50-60°С, получают 27,5 г диэтила1мино-алюминийдиэтила, который используют в качестве восстановителя.

0 Б. В аналогичных условиях, описанных выше, из 20 г трис-(-З-метилгептадиенил) алюминия и 4,3 г (C2Hs)2NH получают 17,7- диэтиламино-алюминий-бис - (3 - метилгептадиенила), используемого в качестве восстано5 вителя.

B.В аналогичных условиях из 20 г трис(циклогексилэтил)-алюминия и 9,5 г дифениламина получают соответственно 23,2 г бис(циклогексилэтил-алюминий - диэтиламина),

0 используемого в качестве восстановителя. Соолигомеризация стирола с бутадиеном. Раствор 2,56 г (0,01 М) ацетила1цетО(Ната никеля 0,04 М алюминийорганического восстановителя 6,28 г диэтиламиноалюминий5 диэтил (V) или 12,6 г диэтил-амино-алюминий-бис-(З-метил-гептадиенил) (VI) или 12,6 г бис-(циклогексилэт1илалюминий - диэтиламин) (Vn) или 13,25 г бис-(3-метилгептадиенилалюминий-дифенил) (УП1), 4,32 г (0,08 М)

D бутадиена в 20 мл эфи|рного растворителя перемешивают при -5°С в течение 0,5 час, затем добавляют 2,02 г (0,01 М) трибутилфосфина и перемешивание продолжают еще 1 час.

5 В стальной автоклав емкостью 300 мл в токе аргона вносят раствор катализатора, приготовленного как описано выше, 52 г стирола, 65 г бутадиена и температуру смеси доводят до 120°С в течение 0,5 часа, затем выдерживают реакционную маосу при этой температуре еще 15-20 мин. Автоклав охлаждают до 10-20°С, содержимое выгружают (добавляют 5 мл метанола и перегоняют в вакууме. Получают 72 г Ьфенилдекатриена, 5 г

5 циклододекатриена-1,5,9 и 3 г остатка. Выход 1-фенилдекатриена-1,4,8 составляет 66,6% (от теоретического) и 90% от смеси.

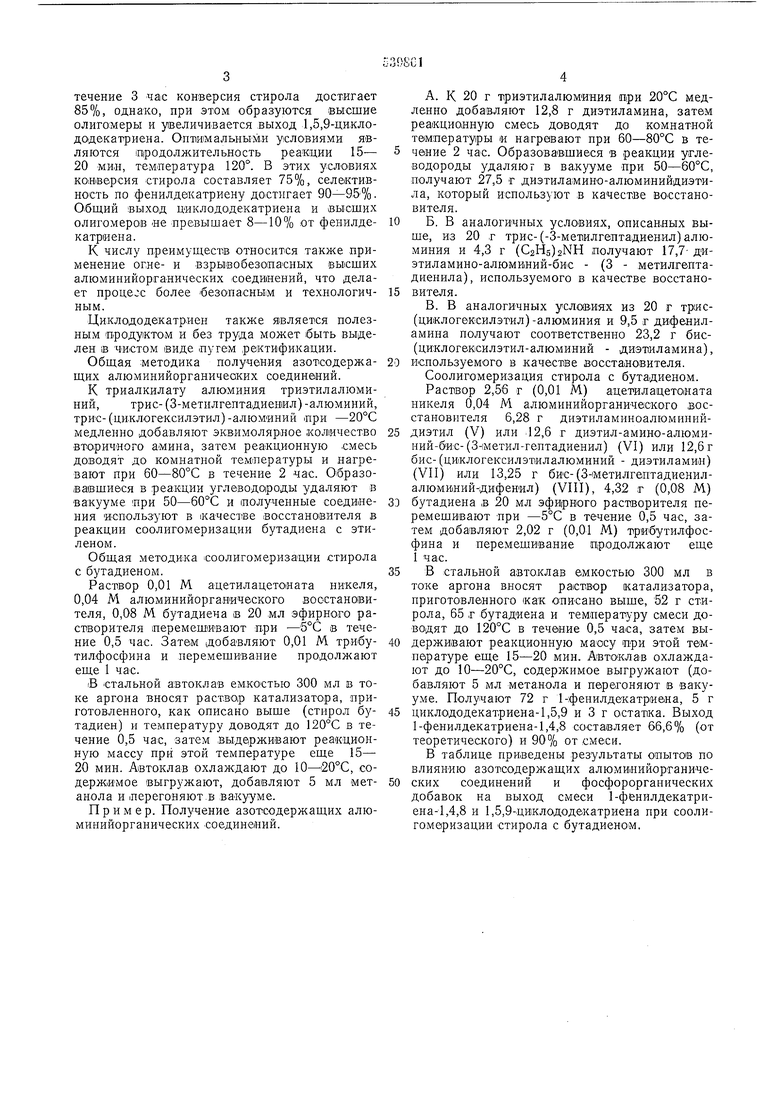

В таблице приведены результаты опытов по влиянию азотсодержащих алюминийорганиче0 ских соединений и фосфорорганических добавок на выход смеси 1-фенилдекатриена-1,4,8 и 1,5,9-циклододекатриена при соолигомеризации стирола с бутадиеном.

Формула изобретения

Способ получения 1-фанилдекатриена-1,4,8 путем соолигомеризации бутадиена со стиролом в среде растБОрителя при 80-120°С в присутствии каталитической .системы, состоящей из ацетилацетоната никеля, фосфорорганической добавки, например, трибутилфосфина или трифенилфосфита, и алюминийорганиче/ского соединения, отличающийся тем, что, с целью повышения селективности процесса, в качестве растворителя используют диметиловый или диэтиловый эфир или тетратидрофураи, а В качест1Ве алюминийорганичеакого соединения - азотсодержащее алюминийорганическое соединение типа AlRjNRp где RI-С2Н5 или иенасыщенйый углеводородный радикалы с числом атомов углерода более 8, содержащий одну или более двойные связи, RI -С2Н5, CeHs.

Источники информации, принятые во внимание при экопертизе:

1.Патент Германии № 1201328, кл. 12о 19/01, 1973 (прототип).

2.Патент Германии № 1196186, кл. 12о 19/01, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения арилзамещенных алкатриенов | 1975 |

|

SU546598A1 |

| Способ очистки фракции с 4 углеводородов крекинга или пиролиза нефти от бутадиена | 1977 |

|

SU679559A1 |

| Способ совместного получения цис-транс1,5-циклодекадиена и цис-1,5-циклооктадиена | 1974 |

|

SU522165A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОДОДЕКАТРИЕНА-1,5,3 | 1978 |

|

SU825472A1 |

| Способ получения диметилового эфира 4-этил-1,10-декандикарбоновой кислоты | 1977 |

|

SU732241A1 |

| Способ получения цис,транс-1,5-циклодекадиена | 1983 |

|

SU1129196A1 |

| Способ получения диметиловых эфиров винилдодекадиединкарбоновых кислот | 1974 |

|

SU595291A1 |

| Способ получения 1,5-диметилциклооктадиена-1,5 | 1976 |

|

SU615056A1 |

| Способ получения циклододекатриена-1,5,9 | 1980 |

|

SU887559A2 |

| Способ получения 1,4,9-декатриена | 1974 |

|

SU523886A1 |

Авторы

Даты

1976-12-25—Публикация

1974-02-28—Подача