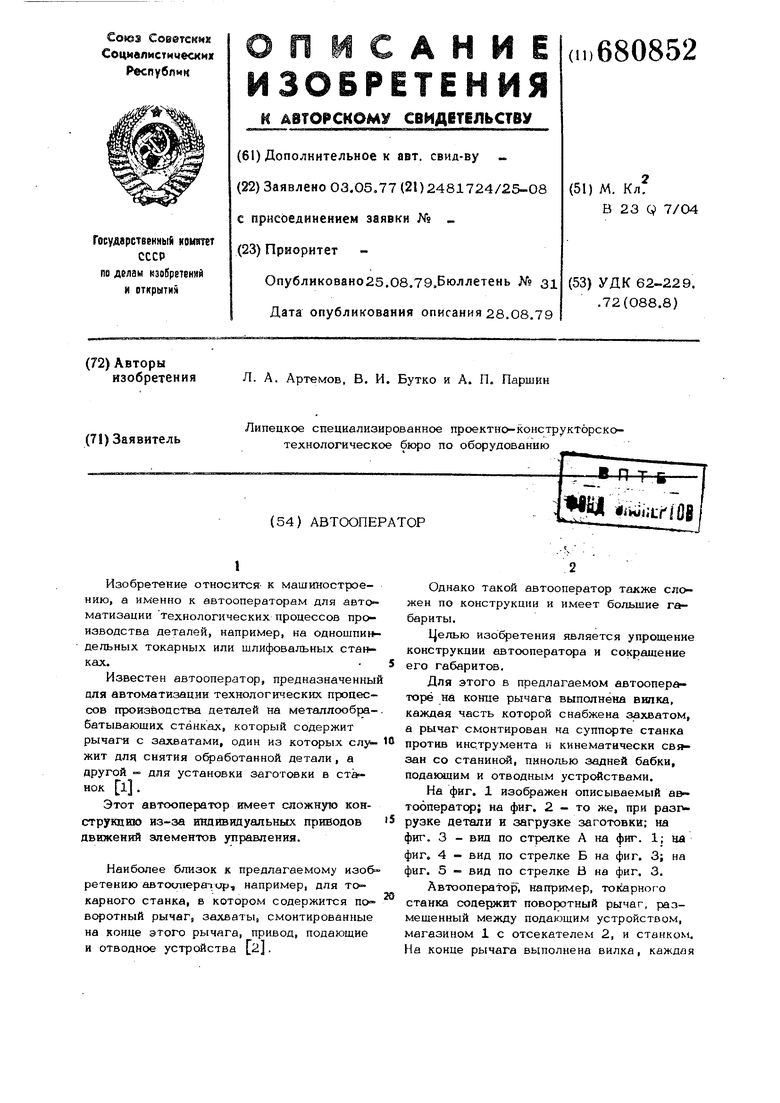

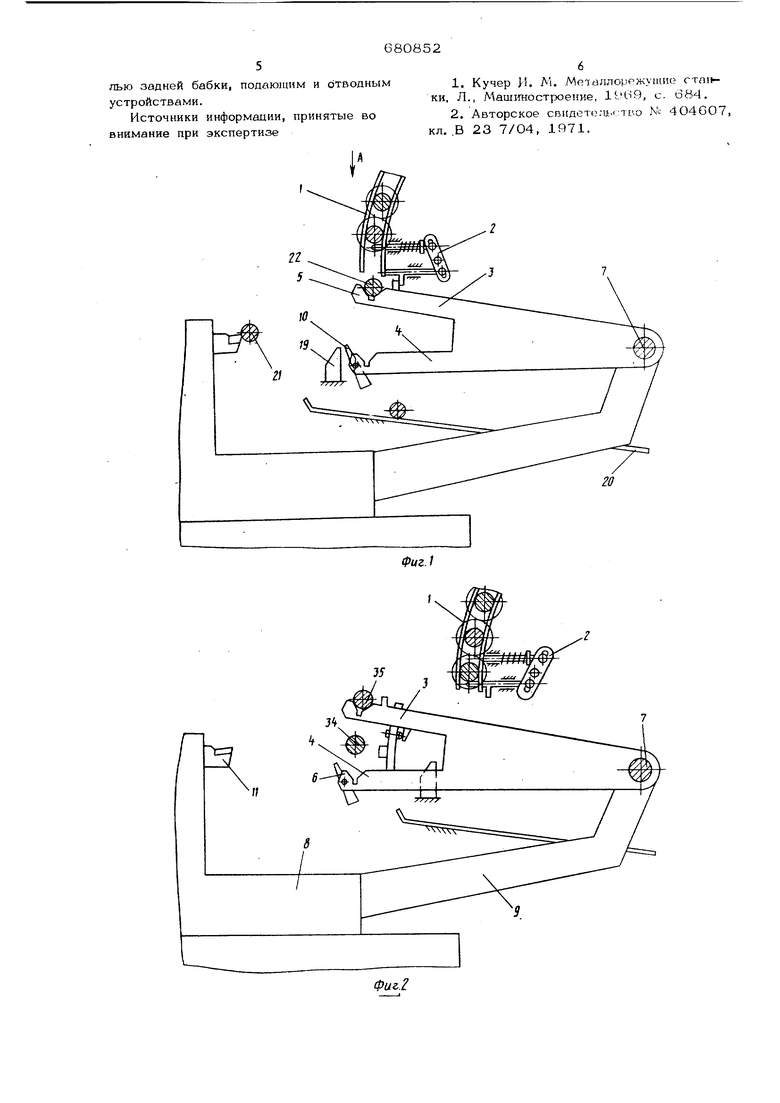

часть 3 и 4 которой снабжена захватами 5 и б. Другой конец рычага усч/иювлеи с возможностью поворота на (х;и 7, которая закреплена на суппорте 8 станка с помощь кронштейна 9. Захват 6 имеет инорционную собачку 10, свободно С1 дяи1ую на оси и имеющую центр тяжести ниже этой оси. Рычаг смонтирован днаметра/а но противоположно рабочему инструменту 11. Ролики 12 и 13 копирных устройств закреплены на боковой поверхности рычага копир 14 - на пино.чи 15 задней бдбки, а копир 16 - на станине 17 станка, В шпин деле станка находится выталкиватель 18, По ходу автооператора установлен упор 19 а внизу - лоток 2О отводного устройства, В процессе работы авюоператора в паз копира 14 (фиг. 4) ролик 12 занимает положения а-и, а в пазу копира 16 (фш. 5) ролик 13 занимает положение (i-o. В исходном положении обработанная детать 21 находится в зоне загрузки станка в зажимном приспособлении, загсн. товка 22 - в захвате 5 рычага. Ось 7 рычага находится в крайнем положении, удаленном вправо от линии центров станка (фиг. 1), Ролик 13 гахоцится в пазу копира 16 в положении о .. После окончания обработки детали 21 суппорт 8 отходит от линии центров станк влево, захваты 5 и 6 также двигаются влево по направлению к линии центров, при этом захват 6 оказывается под обработанной деталью, ролик 13 в пазу копира 16 перемещается в положение л , а зах- ваты фиксируются от проворота вокруг оси роликом 12, -вошедшим в контакт с копиром 14 в конце участка ускоренного отвода суппорта и находящемся в его в положении а. При отводе пиноли 15 вправо од1ЮВ е- менно происходит выталкивание обработанной детали 21 выталкивателем 18. Пиноль движется вместе с копиром 14 с которым взаимодействует ролик 12, в результате чего захват 6 подводится под деталь 21 (ролик 12 перемещается в пазу положения б в положение в). При авижении ролика 12 в пазу копира из положения в в положение г деталь фиксируется на захвате 6. При дальнейшем движении пиноли 15 вправо () рычаг поворачивается прттнв часовой стрелки, захваты 5 и 6 опускаются. При этом заготовка 22 устанавливается на линию пентров, а рбработанная.деталь 21 - ниже линии центров, ролик 12 оказывается в положении д. При движении пиноли влево вначале заготовка 22, находящаяся в захвате 5, центрами пиноли 15 и выталкивателя 18 ловится для ввода в зажимное приспособление (положения ролика 12). При дальнейшем движении влево пиноли 15 рычаг поворачивается вокруг своей оси еще на некоторый угол против часовой стрелки (фиг. 2), захваты опускаются вниз в крайнее нижнее положение (ролик 12 в пазу копира находится в положении ж, а ролик 13 - в положении м). При движении ролика 12 из положения ж в положение и заготовка вводится в зажимное приспособление. При ускоренном подводе суппорта к заготовке для об работки ролик 12 выходит из контакта с копиром 14. Обработанная деталь 21 захватом 6 выносится из зоны о аботки, а рычаг с помощью ролика 13, перемещающегося по копиру 16 из положения н в положение к, возврашается в исходное положение. В конце ускоренного подвода суппорта и при его рабочем ходе обработанная деталь сталкивается с захвата жестким упором 19 и укладывается на отводной лоток 20 с помощью инерционной собачки 10 (ролик 13 1еремещается в пазу копира 16 из положения к в положение о). В это время верхний выступ рычага, воздействуя на выступ отсекателя 2, освобождает заготсшку 22 из магазина 1 к она поступает в захват 5, Затем цикл пoвтqpяeтcя. Автооперат может быть установлен на различных станках, в том числе на круглошлифрвальном, тогда ось рычагов крепится на шлифовальное бабке. Формула изобретения ABToonepaxqp, напрвмер, токарного станка, содержащий псжфотный рычаг, захваты, смонтированные на конце этого рычага, привод, подакяцее и отводное устройства, отличающийся тем, что, с целью упрощения конструкции и сокращения габаритов, на конце рычага выполнена вилка, каждая частта (оторой снабжена захватом, а рычаг смонтирован на суппорте станка против инструмента и кинематически связан со станиной, пинолью задней бабки, подающим и отводным устройствами.

Источники информации, принятые во внимание при экспертизе

1.Кучер il. Al. Метвллорржущне , Л., Маш1шострое ие, .в9, с. 684.

2.Авторское СБИдето;ц.1;:1во К 4O4G07, кл, .в 23 7/04, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для механической обработки деталей типа тел вращения | 1978 |

|

SU749574A1 |

| Станок для обработки сферических торцовых поверхностей | 1981 |

|

SU952540A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ В ЦЕНТРАХ | 1967 |

|

SU195837A1 |

| Токарный станок-автомат | 1984 |

|

SU1199459A1 |

| Токарный станок | 1979 |

|

SU872039A1 |

| Устройство для автоматического нарезания резьбы на токарном станке | 1979 |

|

SU770692A1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1569175A1 |

| Устройство для обработки деталей на станке | 1986 |

|

SU1516232A1 |

| Загрузочное устройство | 1985 |

|

SU1335402A1 |

Авторы

Даты

1979-08-25—Публикация

1977-05-03—Подача