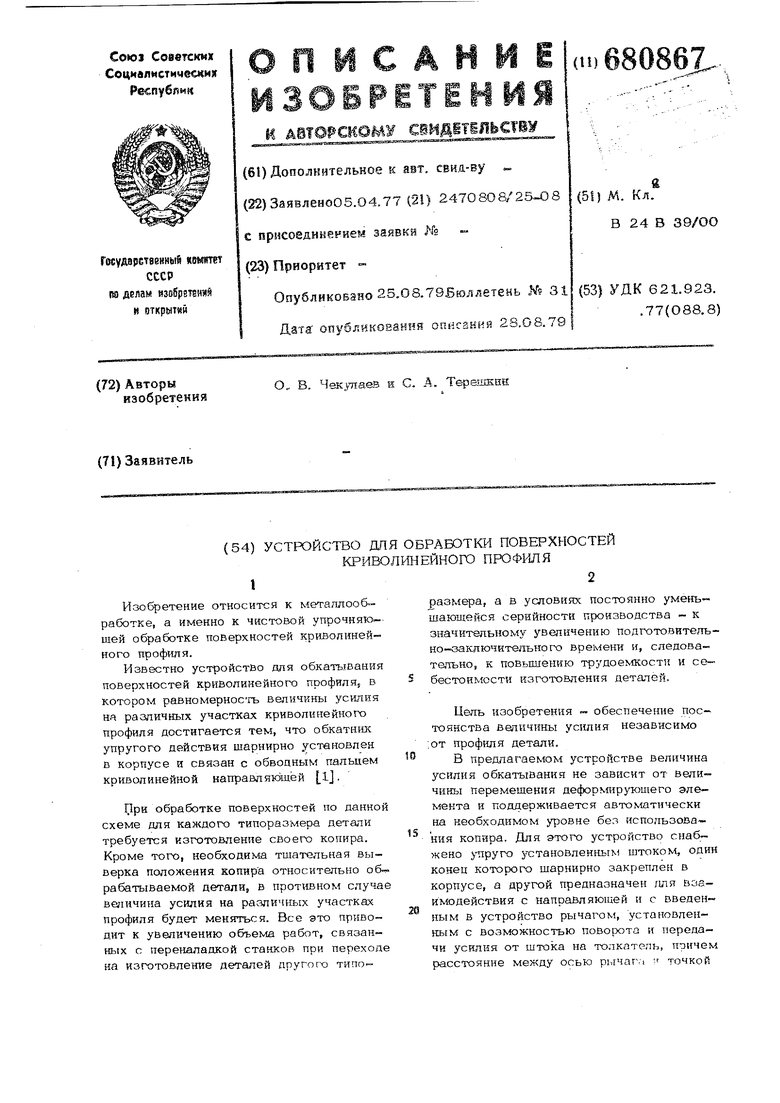

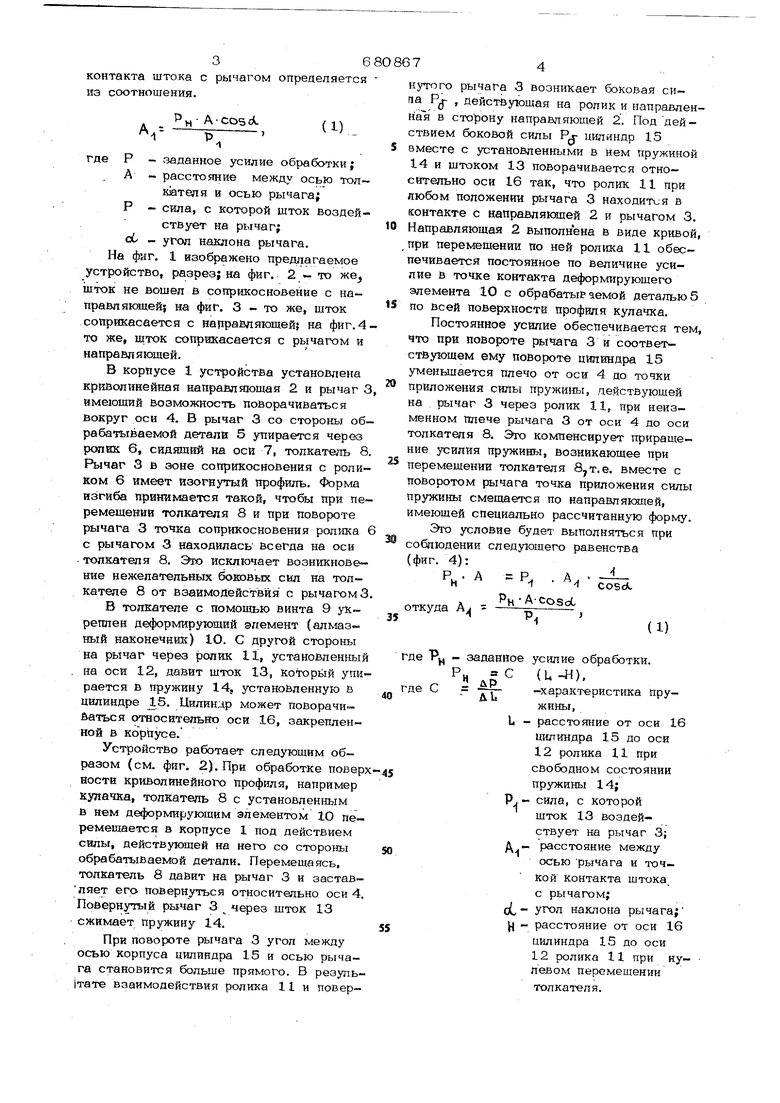

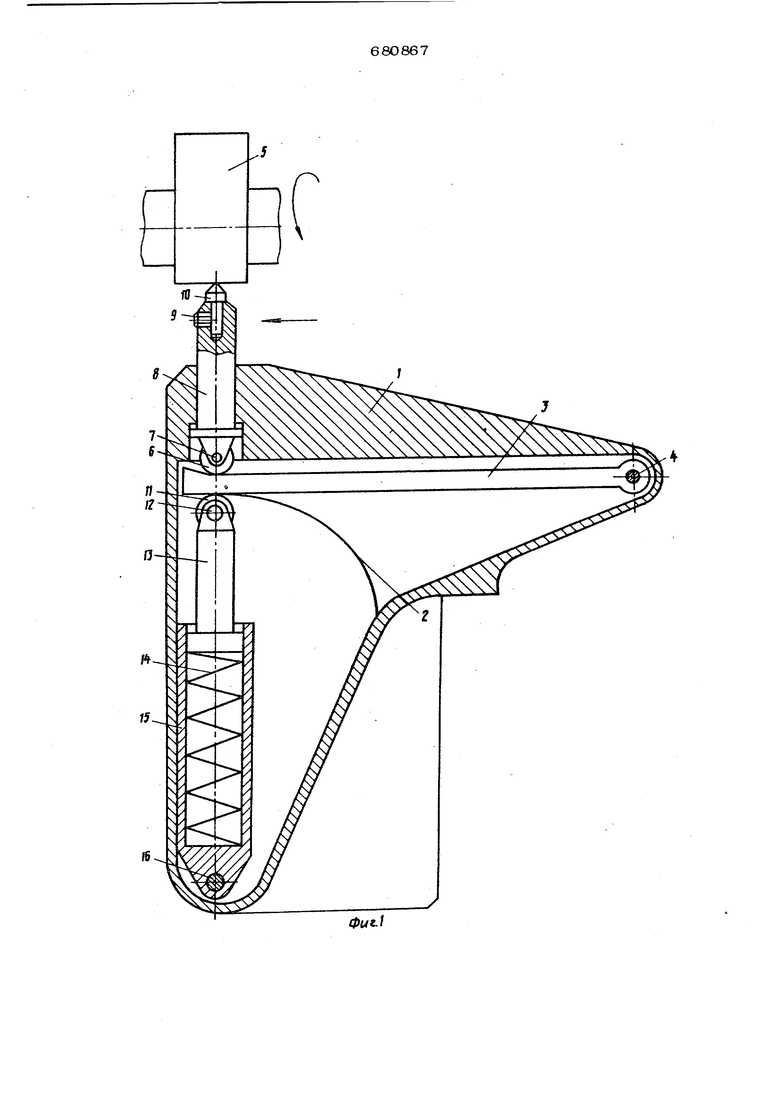

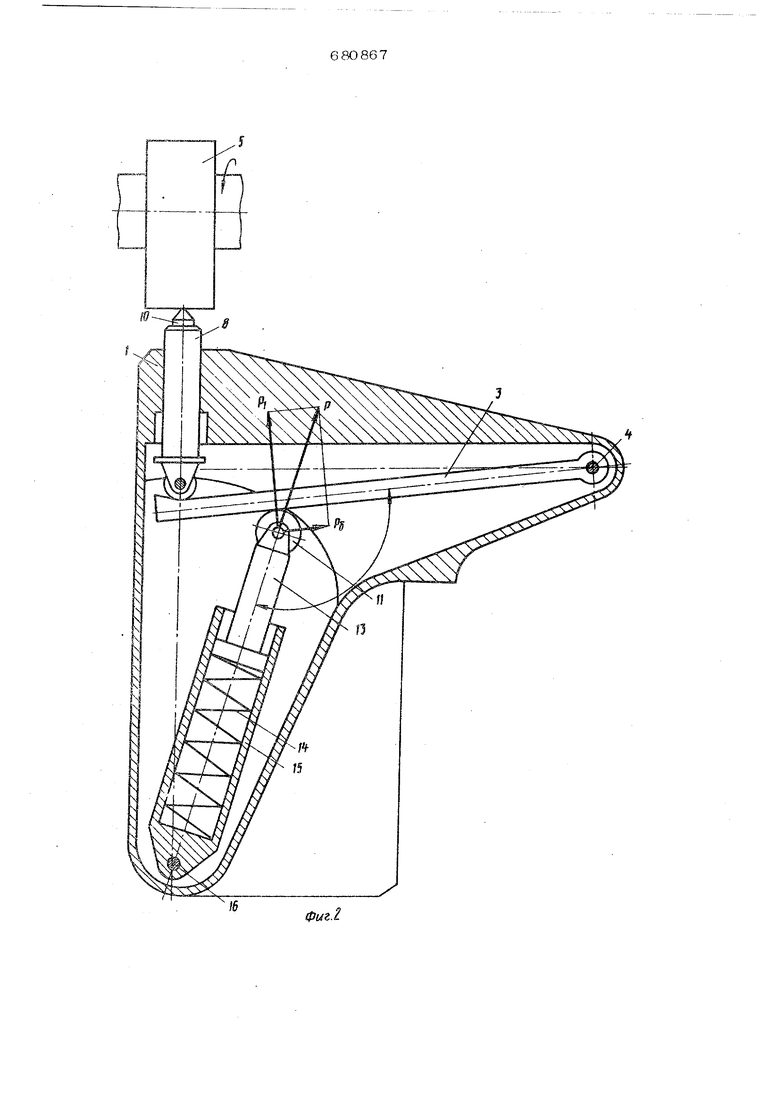

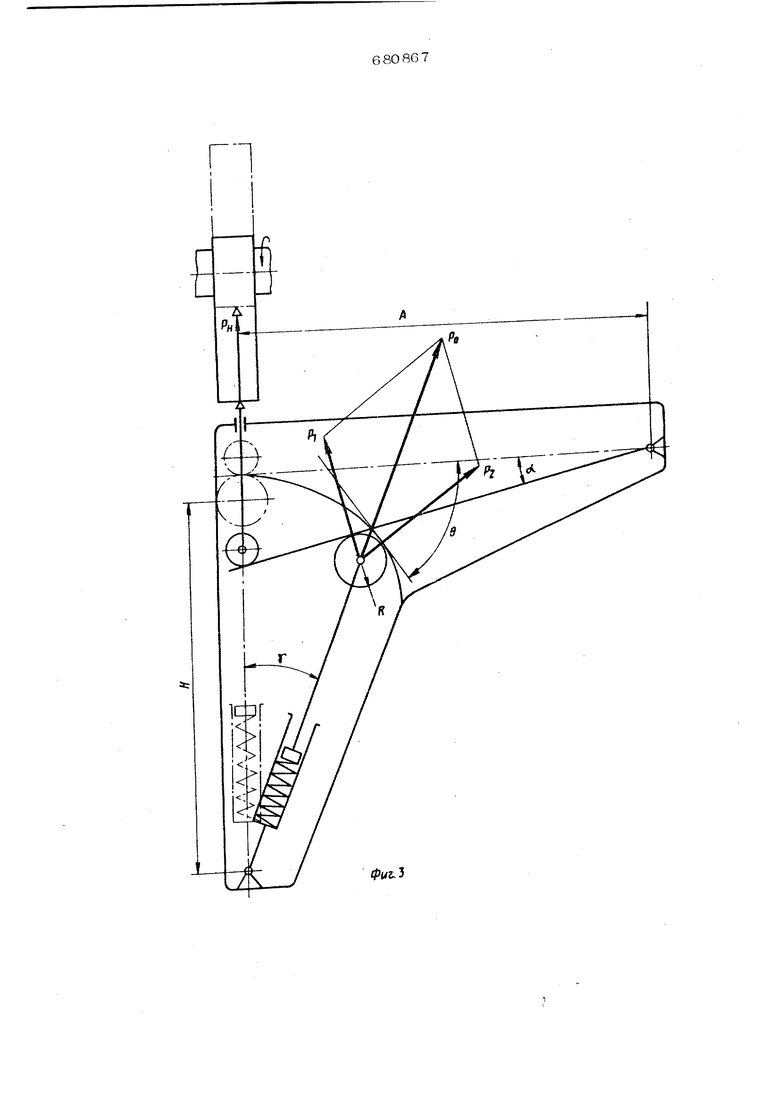

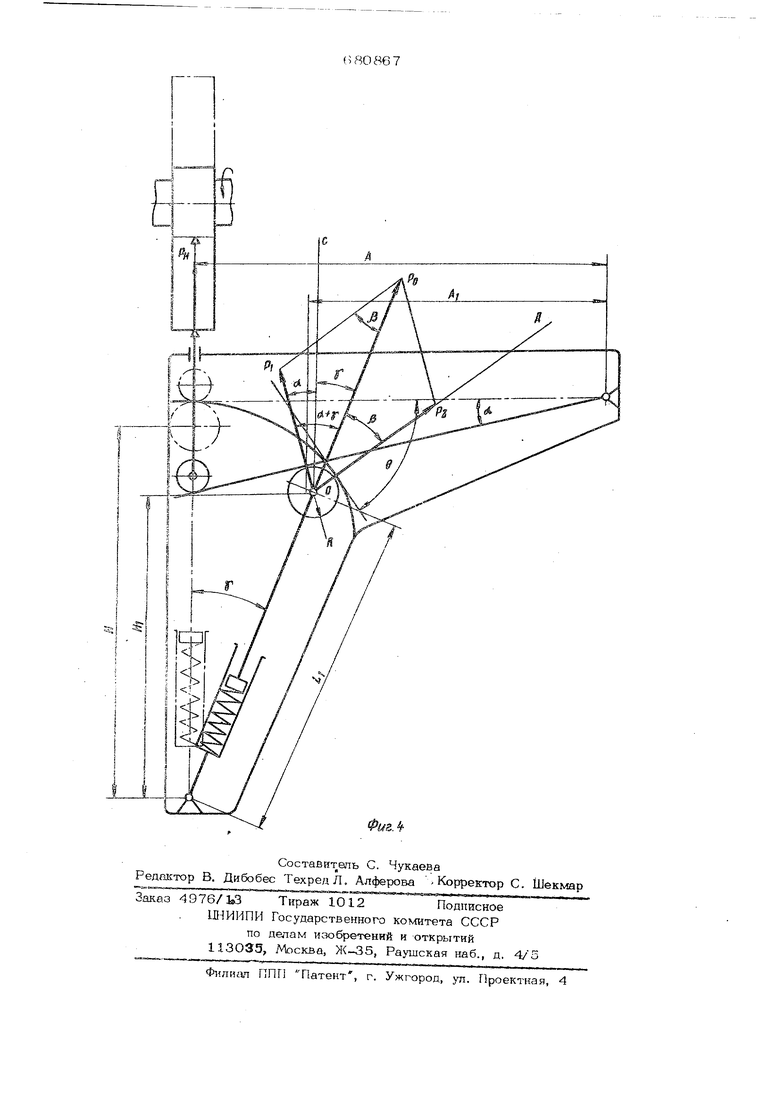

(54) УСТРОЙСТВО Д Изобретение относится к метаплооб работке, а именно к чистовой упрочняюшей обработке поверхностей криволинейного профипя. Известно устройство для обкатьшания поверхностей криволинейного профиля5 в котором равномерность величины усилия на различных участках криволинейного профиля достигается тем, что обкатншс упругого действия шарнирно установлен в Корпусе и связан с обводным пальцем криволинейной направляющей 1. При обработке поверхностей по данно схеме для каждого типоразмера детали требуется изготовление своего копира. Кроме того, необходима тщательная выверка положения копира относительно об рабатываемой деталИг в прот 1вном случа величина усилия на различных участках профиля будет меняться. Все это приводит к увеличению объема работ, связанных с переналадкой станков при переходе на изготовление деталей другого тигтоКРИВРАЮТКИ ПОВЕРХНОСТЕЙ ЙНОГО ПРОФИЛЯ размера, а в условиях постоянно уменьшающейся серийности производства - к значительному увеличению подготовительно-заключительного Времени и, следовательно, к повышению трудоемкости и себестоимости изготовления детачей. Цель изобретения обеспечение пос тоянства величины усилия независимо ;от профиля детали. В предлагаемом устройстве величина усилия обкатывания не зависит от вели чикы перемещения деформирующего элемента и поддерживается автоматически на необходимом уровне без использова кия копира. Для этого устройство снабжено упруго остановленным штоком, один конец которого щарнирно закреплен в корпусе, а другой предназначен для вза имодействия с направляющей и с введенным в устройство рычагом, установленным с Возможностью поворота и передачи усилия от щтока на толкатель, причем расстояние между осью рычаг .ч , точкой контакта штока с рычагом определяется иэ соотношения. Р н А cos с Где Р - чзаданное усилие обработки | А - расстояние между осью тол KJaTejiH и осью рычага; Р - сила, с которой шток воздействует на рычаг; ot - угол наклона рычага. На фиг, 1 изображено предлагаемое устройство, разрез; на фиг. 2 - то же шток не вошел в соприкосновение с направляклцей} на фиг. 3 - то же, шток соприкасается с напраЗДяющей} на фиг. 4 то же, шток соприкасается с рычагом и направляющей. В корпусе 1 устройства установлена криволинейная направляющая 2 и рычаг 3 имеющий возможность поворачиваться вокруг оси 4. В рычаг 3 со стороны об рабатываемой детали 5 упирается через ролик б, сидяший на оси 7, толкатель 8 Рыяаг 3 в зоне соприкосновения с роли ком 6 имеет изогнутый профиль. Форма изгиба принимается такой, чтобы при пе ре мешенив толкателя 8 и при повороте рычага 3 точка соприкосновения ролика с рычагом 3 находилась всегда на оси . толкателя 8. Это исключает возникновение нежелательных бововых сил на толкателе 8 от взаимоД|ействйя с рычагом 3 В толкателе с помощью винта 9 укреплен деформирующий элемент (алмазный наконечник) Ю. С другой стороны на рычаг через ролик 11, установленны на оси 12, давит шток 13, котор гй упи рается в пружину 14, установленную в цилиндре 15. Цилиндр может поворачибачъся относительно оси 16, закрепленной в корпусе. Устройство работает следующим образом (см. фиг. 2), При обработке повер йости криволинейного профиля, например купачха, толкатель В с установленным в нем деформирующим элементом 1О перемешается в корпусе 1 под действием силы, действующей на него со стороны обрабатываемой детали. Перемещаясь, толкатель 8 давит на рычаг 3 и застав ляет его повернуться относительно оси 4 Повернутый рычаг 3 через щток 13 сжимает пруткину 14. При повороте рычага 3 угол между осью корпуса цилиндра 15 и осью рычага становится больше прямого. В резупь |тате взаимодействия ролика 11 и поверутого рычага 3 возникает боковая сиа PJ- , действующая на ролик и направленая в сторону направляющей 2. Поддейтвием боковой силы PJ- цилиндр 15 месте с установленными в нем пружиной 14 и штоком 13 поворачивается отноительно оси 16 так, что ролик 11 при юбом положении рычага 3 находится в контакте с направлякяпей 2 и рычагом 3. Направляющая 2 выполнена в виде кривой, при перемещении по ней ролика 11 обеспечивается постоянное по величине усилие в точке контакта деформирующего элемента Ю с обрабатываемой деталью5 по всей поверхности профиля кулачка. Постоянное усилие обеспечивается тем, что при повороте рычага 3 и соответствующем ему повороте цштшдра 15 уменьшается плечо от оси 4 до точки приложения силы пружины, действующей на рычаг 3 через ролик 11, при неизменном плече рычага 3 от оси 4 до оси толкателя 8. Это компенсирует прирашение усилия пружины, возникающее при перемещении толкателя 8уТ.е. вместе с поворотом рычага точка приложения силы пружины смещается по направлякетей, имеющей специально рассчитанную форму. Это условие будет выполняться при соблюдении следующего равенства (фиг. 4): - Р. .А. f - Рн-A-cosoC откуда А где Рц - заданное усилие обработки. С (Ц-Н). где С -характеристика пружины, L - расстояние от оси 16 цилиндра 15 до оси 12 ролика 11 при свободном состоянии пружины 14; Р, - сила, с которой шток 13 Воздействует на рычаг 3; Д - расстояние между осью рычага и точкой контакта щтока, с рычагом; ( - угол наклона рычага; Л - расстояние от оси 16 цилиндра 15 до оси 12 ролика 11 при нулевом перемещении толкателя.

5

А - расстояние между осью толкателя и осью рычага.

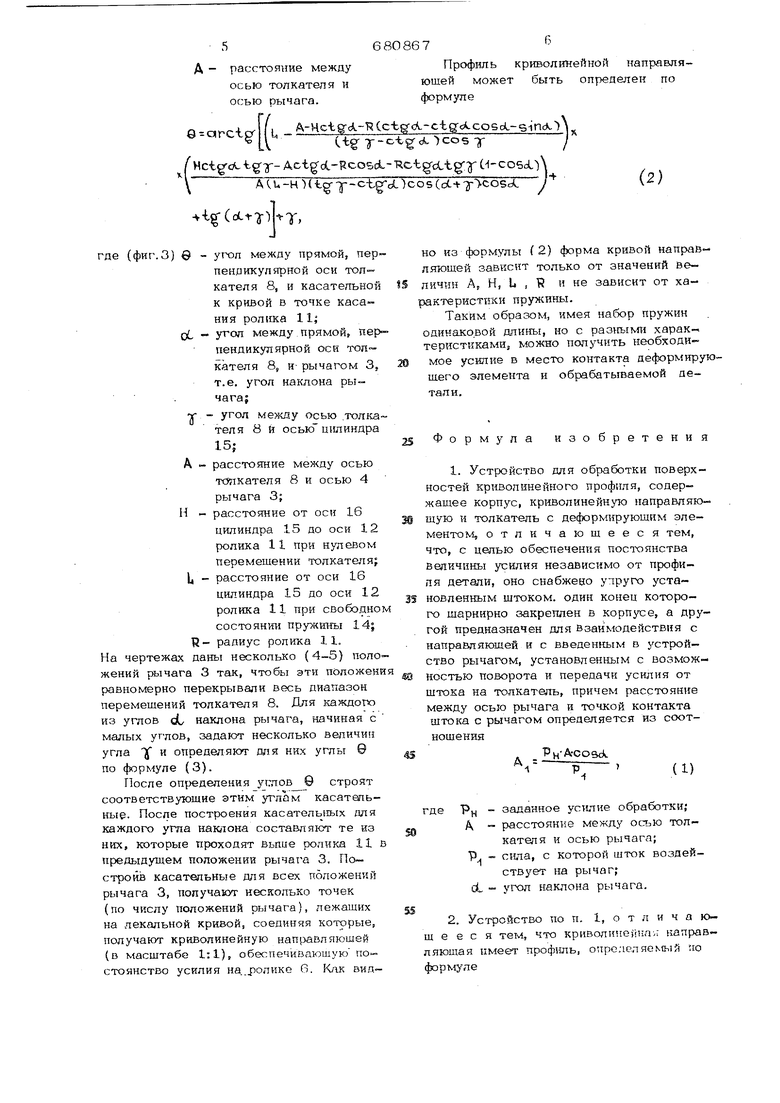

e-arcicr (L - А,-Нс1е-а.-Т;Сс-Ь§- А--с1деА.со5о1-91ПсОУ

LVctg T- - e T/

(Hctg-c -t -j--Act oL-Rcosd-Rct cltg (.ICOScLlN AU-HMt j-c-bguTcosCdL-vx cos. Г

- ig-CcL -J- l y,

где (фиг.З) Q - угчзп между прямой, перпендикулярной оси ТОП кателя 8, и касательной к кривой в точке касания ролика 11;

™ угол между .прямой, перпендикулярной оси ТОЛ кателя 8, и- рычагом 3. т.е. угол наклона рычага;

у - угол между осью .толкателя 8 и осью ц шиндра 15J

А - рассто гаие между осью толкателя 8 и осью 4 рычага 3; Н - расстояние от оси 16

цилиндра 15 до оси 12 ролика II при нулевом перемещении толкателя; L, - расстояние от оси 16 цилиндра 15 до оси 12 ролика 11 при свобэдном состоянш пружины 14; R- радиус ропика 11.

На чертежах даны несколько (4-5) положений рычага 3 так, чтобы эти положени равномерно перекрывали весь диапазон перемещений толкателя 8. Для каждого из углов dL наклона рычага, начиная с малых углов, задают несколько величин угла J и определяют для них углы © по формуле (3).

После определения услов 0 строят соответствующие этим углам касательные. После построения касательных для каждого угла наклона составгшют те из них, которые проходят выше ролика 11 в предыдущем положении рычага 3, Построив касательные для всех положений рычага 3, позтучакуг несколько точек (по числу положений рычага), лежащих на лекальной кривой, соединяя которые, получают криволинейную направляющей (в масщтабе 1:1), обеспечивающую постоянство усилия на..ролике 6. Клк вид680867

Профиль кривол1тейной направляющей может быть определен по формуле

(2)

но из формулы (2) форма кривой направляющей зависит только от значений величин А, Н, L , Р и не зависит от характеристики пружины.

Таким образом, имея набор пружин одинаковой длины, но с разными харак- теристиками, можно получить необходимое усилие в место контакта деформирующего элемента и обрабатываемой детали.

Формула изобретения

1. Устройство для обработки поверхностей криволинейного профиля, содержащее корпус, криволинейную направляющую и толкатель с деформирующим элементом, отличающееся тем, что, с целью обеспечения постоянства Величины усилия независимо от профиля детали, оно снабжено упруго установленным штоком, один конец которого шарнирно закреплен в корпусе, а другой предназначен для взаимодействия с направляющей и с введенньтм в чстрой- ство рычагом, установленным с возможкостью Поворота и передачи усилия от штока на толкатель, причем расстояние

между осью рычага и точкой контакта штока с рычагом определяется из соотношения

-(1)

РН - заданное устшие обработки,А - расстояние между осью толкателя и осью рычага; Р - сила, с которой шток воздей1ствует на рычаг,

ci угол наклона рычага.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что кряволипейна г направляюатая имеет проф5шь, определяемый по форм5ле Г/ A-HctcfoC-R(ctorc e oirCto- fu-S--.Se C g-T-c /Hc-tg-oLtgr j-Aci A--R cosdL VA(L-HX-tg-j-ctgoC)co -t-ig-() , где © - угол между прямой, перпендикупярной оси топкатеяя, и касательной к кривой в точке касания ролвка штока; оС - угол между прямой, перпендикулярной оси толкателя, в ры чагчэм; У - угол между осью тоякатепя и осью цилиндра А- расстояние между осью толкателя и осью рычага; Н расстояние от оси цилиндра до оси ролика штока при н тхевом -c-tcrcicos.) iL )x g-eOcoe-j-/ JctgH-t y (l-costJDX sCdL- --y)-coeA./ перемешекив толкателя; I, - расстояние от оси поворота цилиндра до оси ролика штока при свободном состоянии пружины; R- радиус ролика штока. Источники информации, принятые во вникдание при экспертизе 1, Размерно-чистовая и упрочнякшшя обработка деталей давлением, М., ЦИНТИАМ, 1963. с. 274 - 275, фиг. 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки поверхностей криволинейного профиля | 1978 |

|

SU861038A1 |

| Устройство для обработки галтели | 1982 |

|

SU1042971A1 |

| Устройство для обработки поверхностей криволинейного профиля | 1980 |

|

SU1000248A2 |

| Радиоэлектронный блок | 1987 |

|

SU1444971A1 |

| Устройство для обработки криволинейного профиля | 1981 |

|

SU969502A1 |

| Манипулятор для автоматической смены инструмента | 1986 |

|

SU1404247A2 |

| Устройство для сварки | 1989 |

|

SU1691029A1 |

| Устройство для обработки деталей методом поверхностного пластического деформирования | 1980 |

|

SU931428A1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| УСТРОЙСТВО ДЛЯ ПРИВЕДЕНИЯ В ДЕЙСТВИЕ | 1997 |

|

RU2213017C2 |

Фиг2

М.3

Авторы

Даты

1979-08-25—Публикация

1977-04-05—Подача