(54) ЭЛЕКТРОЛИТ ЛУЖЕНИЯ

сукцинол представляет собой динатриевую соль моноалкиловых эфиров сульфоянтарной кислоты на основе продуктов оксиэтилирования синтетических жирных спиртов фракции Сб-С20 общей формулы

RO (СНгСНгО) „COCHaCHCOONa

. ..I

SOsNa

Добавка выпускается по ТУ 6-14-19-14177.

При концентрации добавки в электролите менее 1 осаждаются некомпактные,

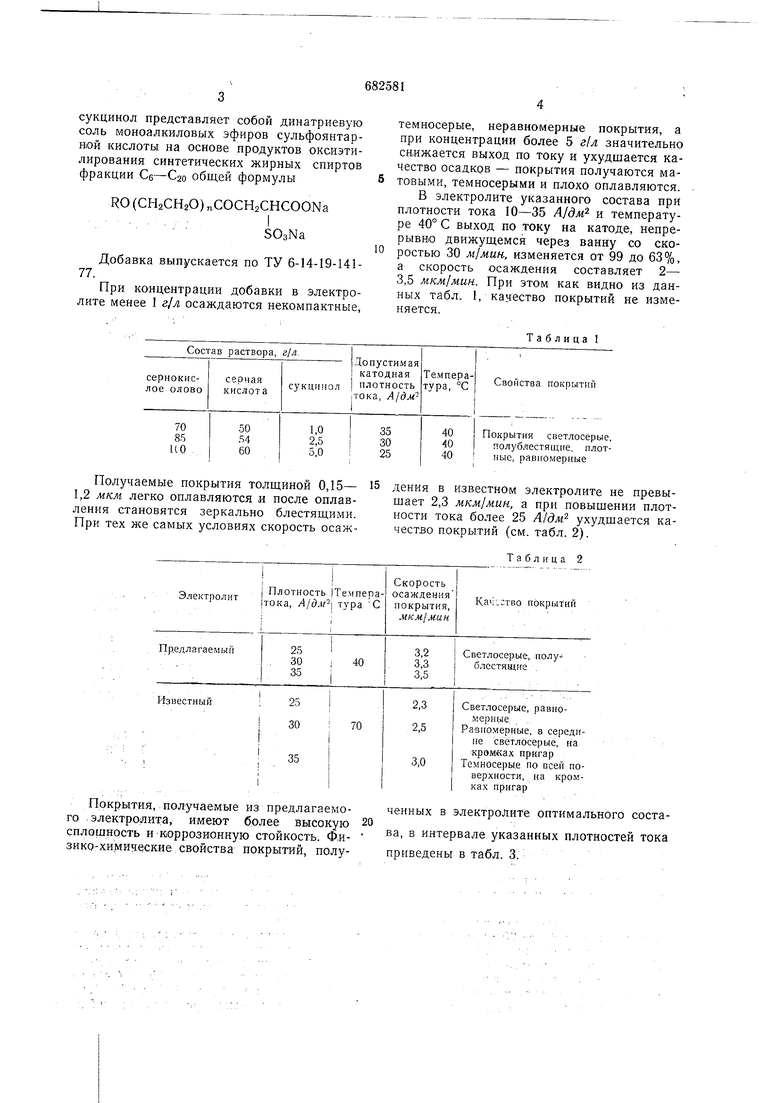

темносерые, неравномерные покрытия, а при концентрации более 5 г/л значительно снижается выход по току и ухудшается качество осадкрв - покрытия получаются матовыми, темносерыми и плохо оплавляются. В электролите указанного состава при плотности тока 10-35 А/дм и температуре 40° С выход по току на катоде, непрерывно движущемся через ванну со скоростью 30 м/мин, изменяется от 99 до 63%, а скорость осаждения составляет 2- 3,5 мкм/мин. При этом как видно из данных табл. 1, качество покрытий не изменяется.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Эликтролит блестящего цинкования | 1980 |

|

SU883194A1 |

| Электролит для осаждения покрытий из сплава палладий-индий | 1980 |

|

SU931812A1 |

| Электролит латунирования | 1985 |

|

SU1339167A1 |

| Электролит цинкования | 1983 |

|

SU1126632A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2000 |

|

RU2169798C1 |

| Электролит зеркально-блестящего никелирования | 1981 |

|

SU1006546A1 |

| Электролит для осаждения покрытий из сплава палладий-индий | 1980 |

|

SU917570A1 |

| Электролит для нанесения покрытий сплавом олово-висмут | 1977 |

|

SU697610A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫПРЯМЛЯЮЩИХ КОНТАКТОВ К АРСЕНИДУ ГАЛЛИЯ ЭЛЕКТРОХИМИЧЕСКИМ ОСАЖДЕНИЕМ РУТЕНИЯ | 2016 |

|

RU2666180C2 |

| Электролит латунирования | 1979 |

|

SU865995A1 |

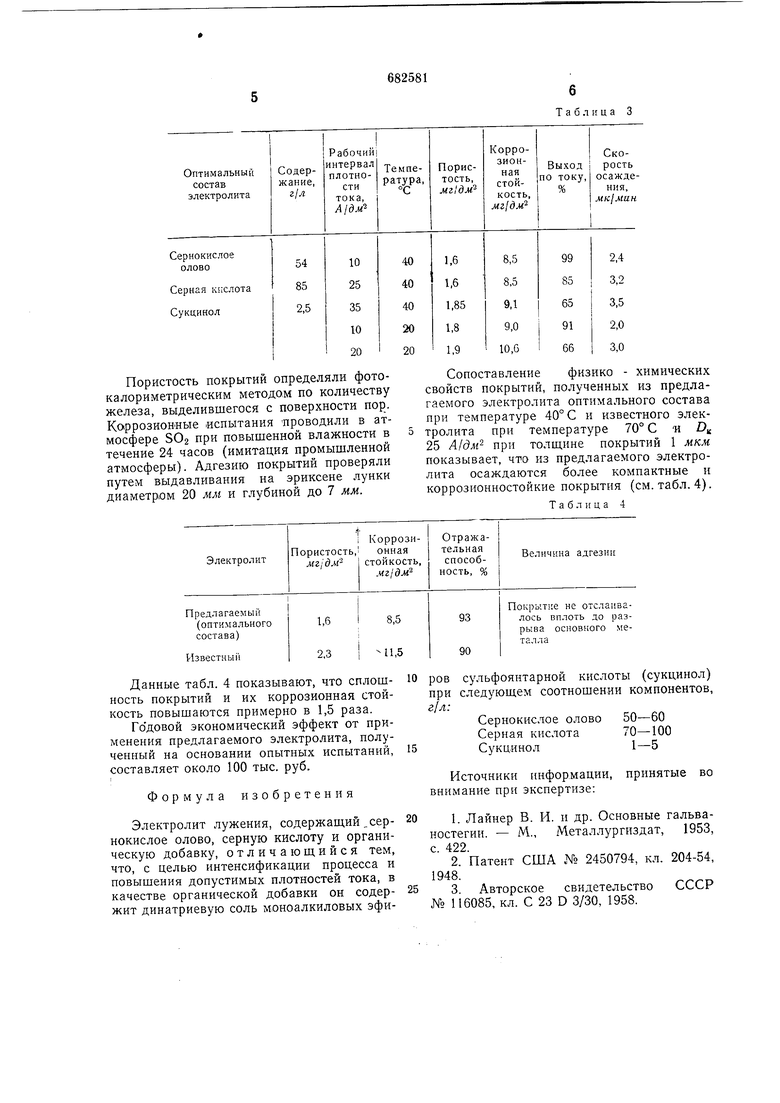

Получаемые покрытия толщиной 0,15- 15 1,2 мкм легко оплавляются и после оплавления становятся зеркально блестящими. При тех же самых условиях скорость осажПокрытия, получаемые из предлагаемого электролита, имеют более высокую снлощнрсть и коррозионную стойкость. Флзико-химические свойства покрытий, полученных в электролите оптимального состава, в интервале указанных плотностей тока приведены в табл. 3. дения в известном электролите не превышает 2,3 мкм/мин, а при повыщении плотности тока более 25 А/дм ухудщается качество покрытий (см. табл. 2). Таблица 2

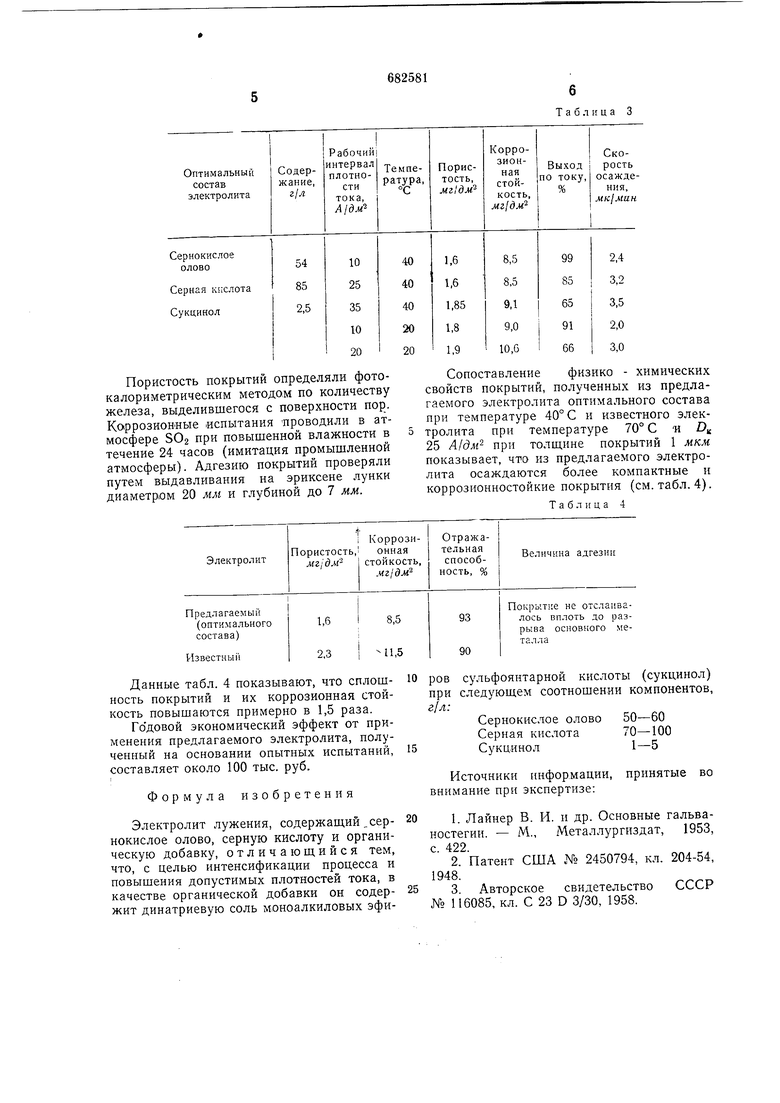

Пористость покрытий определяли фотокалориметрическим методом по количеству железа, выделившегося с поверхности пор. Коррозионные испытания проводили в атмосфере S02 при повышенной влажности в течение 24 часов (имитация промышленной атмосферы). Адгезию покрытий проверяли путем выдавливания па эриксене лунки диаметром 20 мм и глубиной до 7 мм.

Сопоставление физико - химических свойств покрытий, полученных из предлагаемого электролита оптимального состава при температуре 40° С и известного электролита при температуре 70° С -и D 25 А1дм при толш,ине покрытий 1 мкм. показывает, что из предлагаемого электролита осаждаются более компактные и коррозионностойкие покрытия (см. табл. 4). Таблица 4

Авторы

Даты

1979-08-30—Публикация

1976-12-20—Подача