1

Изобретение относится к производству цилиндрических, прямозубых, косозубых, винтовых зубчатых передач и может быть применено в приборостроении, станкостроении и машиностроении.

Известен способ сборки цилиндрической зубчатой передачи, заключающийся в том, что на колесах при зубообработке выполняют риски, по которым устанавливают зубчатые колеса при их монтаже 1.

Недостаток известного способа - низкая кинематическая точность передачи, собранной по данному способу.

Целью изобретения является повышение кинематической точности передачи.

Это достигается тем, что при монтаже передачи обеспечивают совпадение рисок и перемешают риску ведущего колеса относительно риски ведомого колеса в направлении, противоположном вращению заготовки ведущего колеса при зубообработке на угол р, определяемый по формуле:

Р--(т + 2п),

где 6,7 - коэффициенты, постоянные для заданного передаточного числа;

k - коэффициент, связанный с передаточным числом передачи;

п - любое положительное целое число.

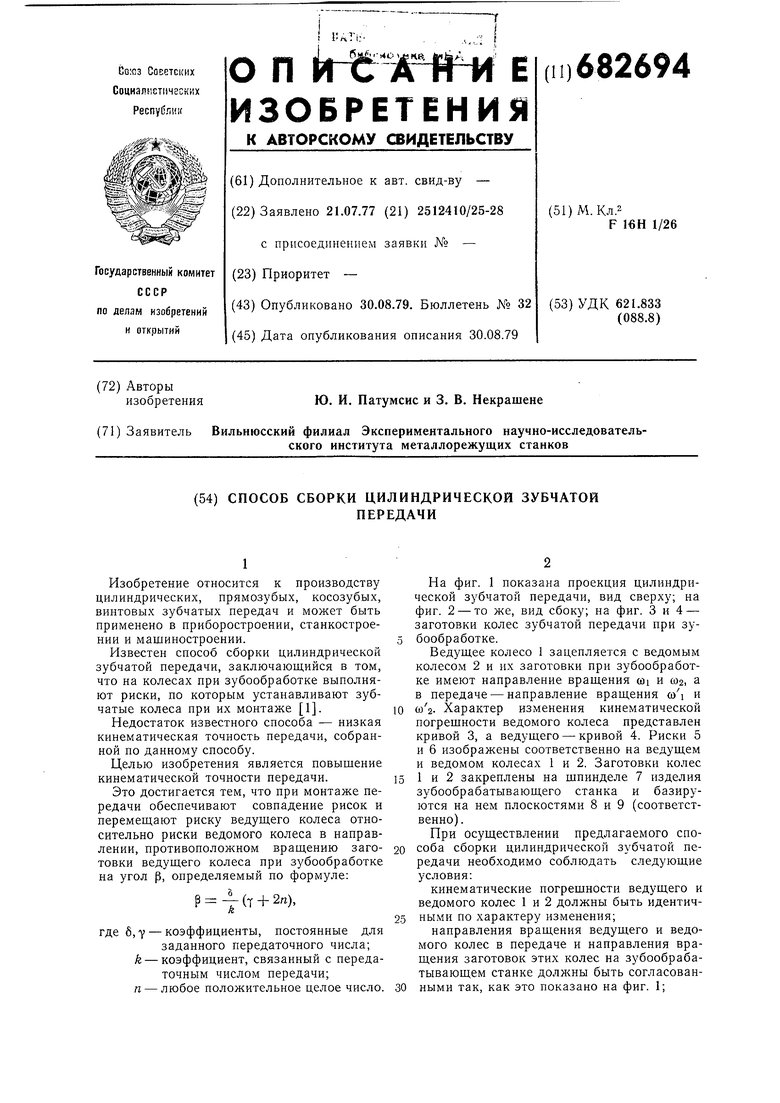

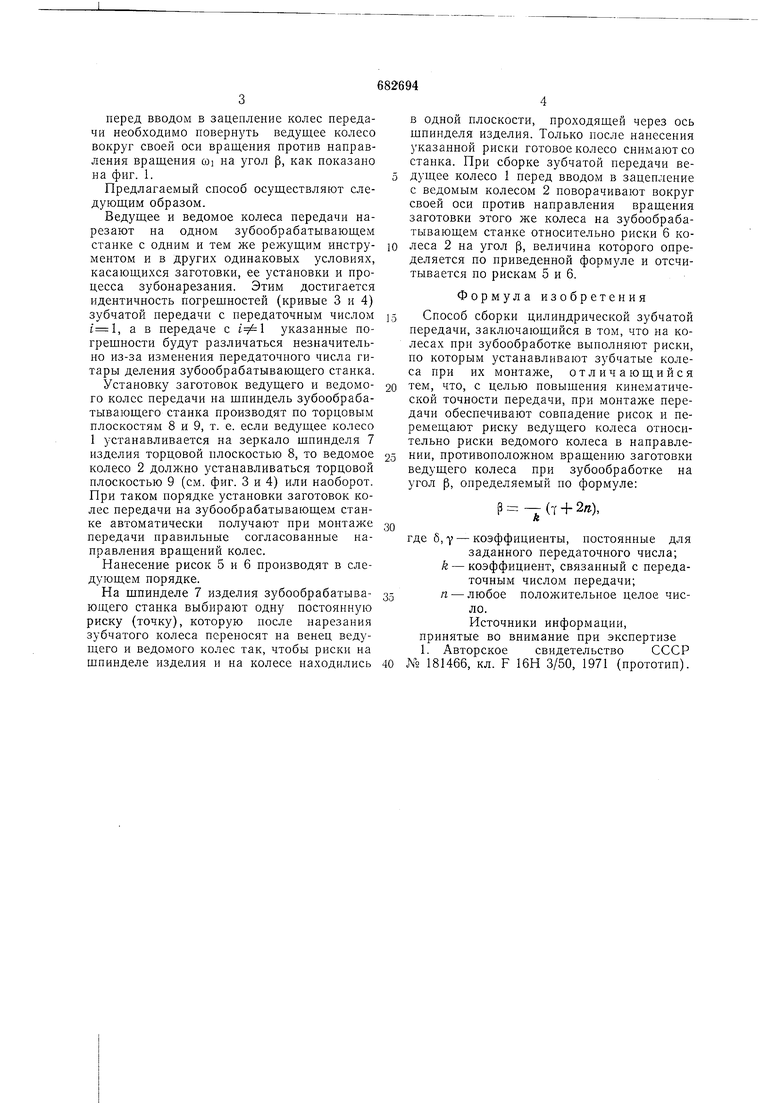

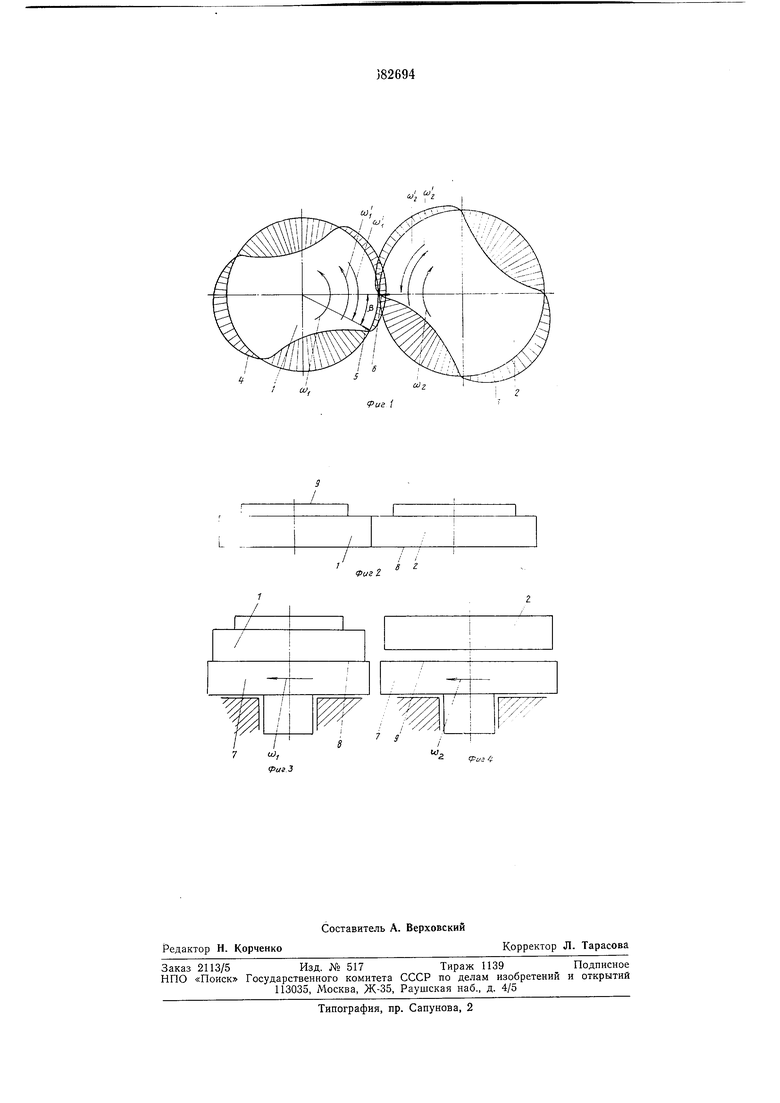

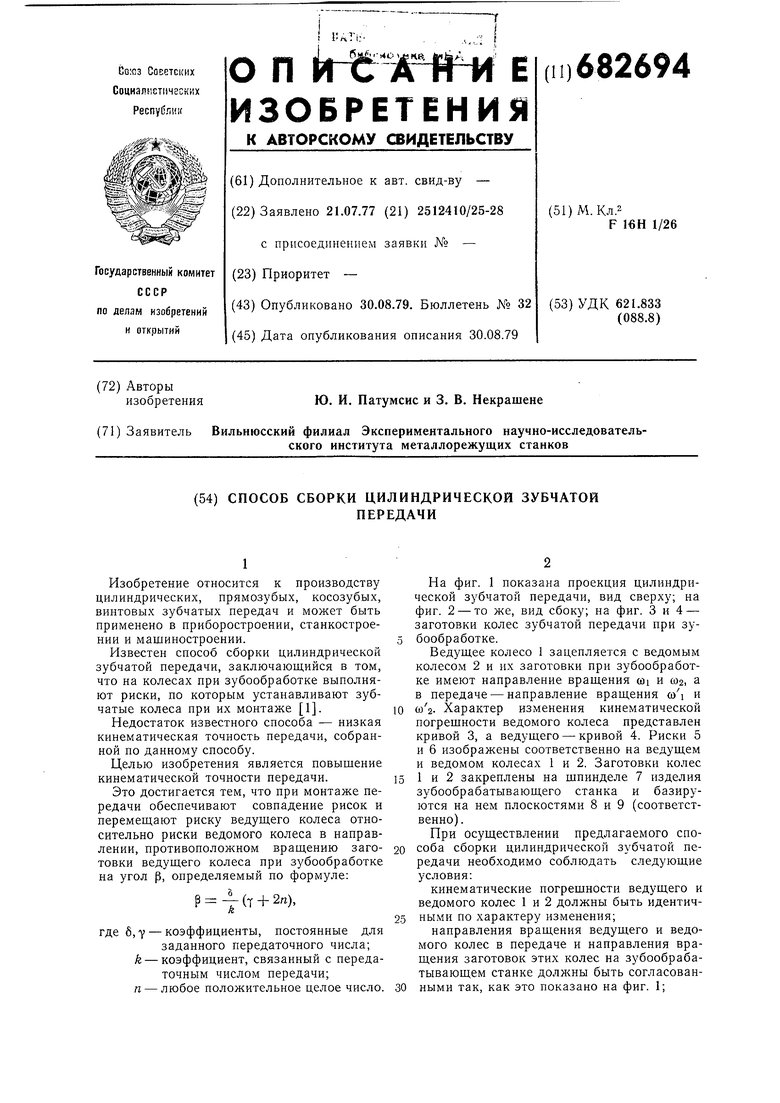

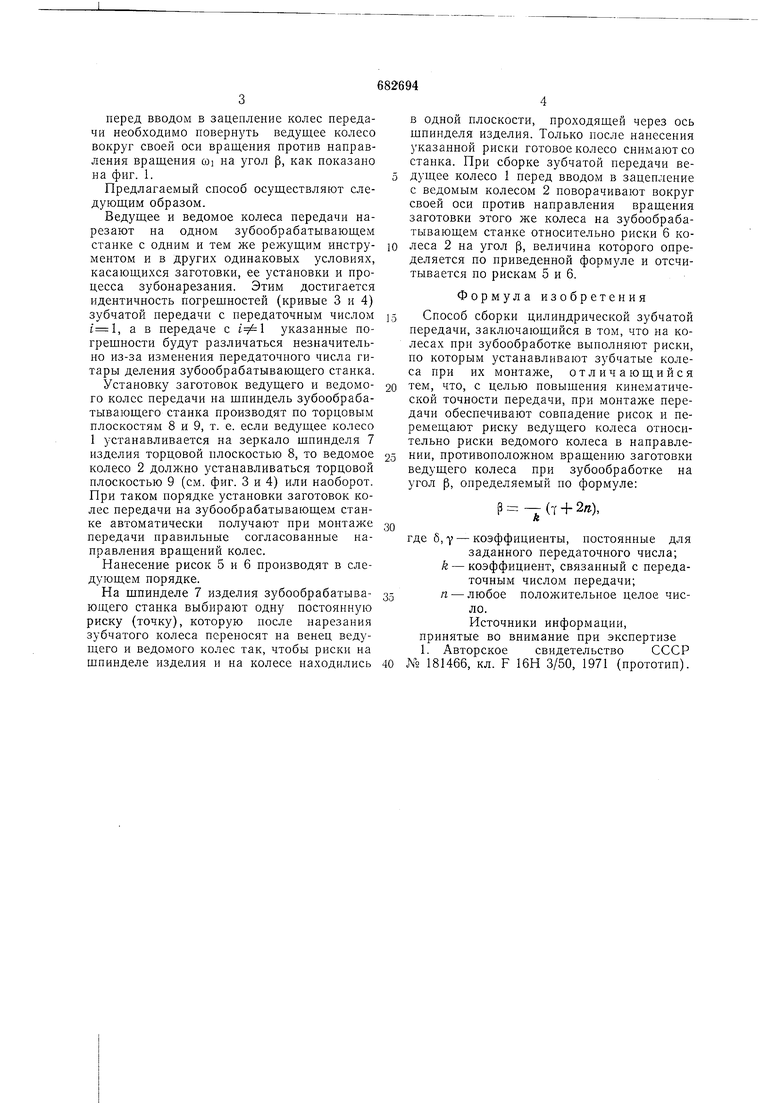

На фиг. 1 показана проекция цилиндрической зубчатой передачи, вид сверху; на фиг. 2 - то же, вид сбоку; на фиг. 3 и 4 - заготовки колес зубчатой передачи при зубообработке.

Ведущее колесо 1 зацепляется с ведомым колесом 2 и их заготовки при зубообработке имеют направление вращения MI и ыз, а в передаче - направление вращения ol и

(л2- Характер изменения кинематической погрешности ведомого колеса представлен кривой 3, а ведущего - кривой 4. Риски 5 и 6 изображены соответственно на ведущем и ведомом колесах 1 и 2. Заготовки колес

1 и 2 закреплены на шпинделе 7 изделия зубообрабатывающего станка и базируются на нем плоскостями 8 и 9 (соответственно). При осуществлении предлагаемого способа сборки цилиндрической зубчатой передачи необходимо соблюдать следующие условия:

кинематические погрешности ведущего и ведомого колес 1 и 2 должны быть идентичными по характеру изменения;

направления вращения ведущего и ведомого колес в передаче и направления вращения заготовок этих колес на зубообрабатывающем станке должны быть согласованными так, как это показано на фиг. 1;

перед вводом в зацепление колес передачи необходимо повернзть ведущее колесо вокруг своей оси вращения против направления вращения coi на угол |3, как показано на фиг. 1.

Предлагаемый способ осуществляют следующим образом.

Ведущее и ведомое колеса передачи нарезают на одном зубообрабатывающем станке с одним и тем же режущим инструментом и в других одинаковых условиях, касающихся заготовки, ее установки и процесса зубонарезания. Этим достигается идентичность погрещностей (кривые 3 и 4) зубчатой передачи с передаточным числом , а в передаче с указанные погрещности будут различаться незначительно из-за изменения передаточного числа гитары деления зубообрабатывающего станка.

Установку заготовок ведущего и ведомого колес передачи на щпиндель зубообрабатывающего станка производят по торцовым плоскостям 8 и 9, т. е. если ведущее колесо 1 устанавливается на зеркало шпинделя 7 изделия торцовой плоскостью 8, то ведомое колесо 2 должно устанавливаться торцовой плоскостью 9 (см. фиг. 3 и 4) или наоборот. При таком порядке установки заготовок колес передачи на зубообрабатывающем станке автоматически получают нри монталсе передачи правильные согласованные направления вращений колес.

Нанесение рисок 5 и 6 производят в следующем порядке.

На щпинделе 7 изделия зубообрабатывающего станка выбирают одну постоянную риску (точку), которую после нарезания зубчатого колеса переносят на венец ведущего и ведомого колес так, чтобы риски на щпинделе изделия и на колесе находились

в одной плоскости, проходящей через ось щпинделя изделия. Только после нанесения указанной риски готовое колесо снимают со станка. При сборке зубчатой передачи ведущее колесо 1 перед вводом в зацепление с ведомым колесом 2 поворачивают вокруг своей оси против направления вращения заготовки этого же колеса на зубообрабатывающем станке относительно риски 6 колеса 2 на угол |3, величина которого определяется по приведенной формуле и отсчитывается по рискам 5 и 6.

Формула изобретения

Способ сборки цилиндрической зубчатой передачи, заключающийся в том, что на колесах при зубообработке выполняют риски, по которым устанавливают зубчатые колеса при их монтаже, отличающийся тем, что, с целью повыщения кинематической точности передачи, при монтаже передачи обеспечивают совпадение рисок и перемещают риску ведущего колеса относительно риски ведомого колеса в направлении, противоположном вращению заготовки ведущего колеса при зубообработке на угол р, определяемый по формуле:

- ( + Щ,

где 6,7 - коэффициенты, постоянные для

заданного передаточного числа; k - коэффициент, связанный с передаточным числом передачи; п - любое положительное целое число.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 181466, кл. F 16Н 3/50, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубообрабатывающий станок | 1978 |

|

SU778960A1 |

| Кинематическая цепь обката-деления зубообрабатывающего станка | 1987 |

|

SU1407708A1 |

| Зубозакругляющий станок | 1969 |

|

SU512873A1 |

| Универсальный зубообрабатывающий станок с ЧПУ | 1987 |

|

SU1715520A1 |

| Станок для чистовой обработки конических зубчатых колес | 1980 |

|

SU906652A1 |

| Кинематическая цепь обката зубообрабатывающего станка | 1982 |

|

SU1065114A1 |

| Способ сборки зубчатой передачи | 1981 |

|

SU965650A1 |

| СПОСОБ СОПРЯЖЕНИЯ ПРЯМОЗУБЫХ ЗУБЧАТЫХ ИЗДЕЛИЙ, ПОЛУЧЕННЫХ ЭЛЕКТРОЭРОЗИОННЫМ ВЫРЕЗАНИЕМ, В ПЕРЕДАЧАХ МЕЖДУ ВАЛАМИ С ПАРАЛЛЕЛЬНЫМИ ОСЯМИ | 2001 |

|

RU2191663C1 |

| Зажимное устройство к зубообрабатывающему станку | 1983 |

|

SU1151393A1 |

| Зубообрабатывающий станок для нарезания зубчатых изделий | 1979 |

|

SU1122457A1 |

Фа.г

(,

.3

W,

Авторы

Даты

1979-08-30—Публикация

1977-07-21—Подача