(54) ШИХТА ПОРОШКОВОЙ ПРОВОЛОКП

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта порошковой проволоки | 1981 |

|

SU961907A1 |

| Состав шихты порошковой проволоки | 1981 |

|

SU967747A1 |

| Шихта порошковой проволоки | 1974 |

|

SU512888A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| Состав электродного покрытия | 1982 |

|

SU1080946A1 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| Состав порошковой проволоки | 1978 |

|

SU770707A1 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012469C1 |

1

Пзобретеиие относится к материалам для электродуговой сварки и может быть использовано как наполнитель порошковых прово лок для сварки малоуглеродистых и низколегированных сталей, в частности для сварки всего сечения поворотных кольцевых стыков трубопроводов.

Известна пшхта порошковой проволоки, содержащая следующие компоненты, вес.°/о:

карбонаты10-15

двуокись циркония 0,5-3

окись никеляI-4

ферромарганец1-3,5

ферросилиций1-2,5

ферротитан2-4

алюминиевый

порошок1-2,5

железный порошок 10-20

калиево-натриева

1 - 1,8

глыоа Остальное I. плавиковый шпат

Шихта обеспечивает качественную сварку в диапазоне токов 90-350 А.

Однако проволока с указанной шихтой имеет малый диапазон рабочих токов и не обеспечивает необходимого качества форИ св;1пкс в нижнем по;; i;i:ui3()ia рапочнх ре -л; е1П1я формпрования иельио содержит гемасоотпошопип комионенс

1-- 3 0,8-2 2- 6 2-4

1-4

10-14 8- -15 я 20-45 к 1.6-8 Остальное.

В качестве карбонатов введены мрамор 0,5-1,5-/о и магнезит 9,5--12,5-Vo.

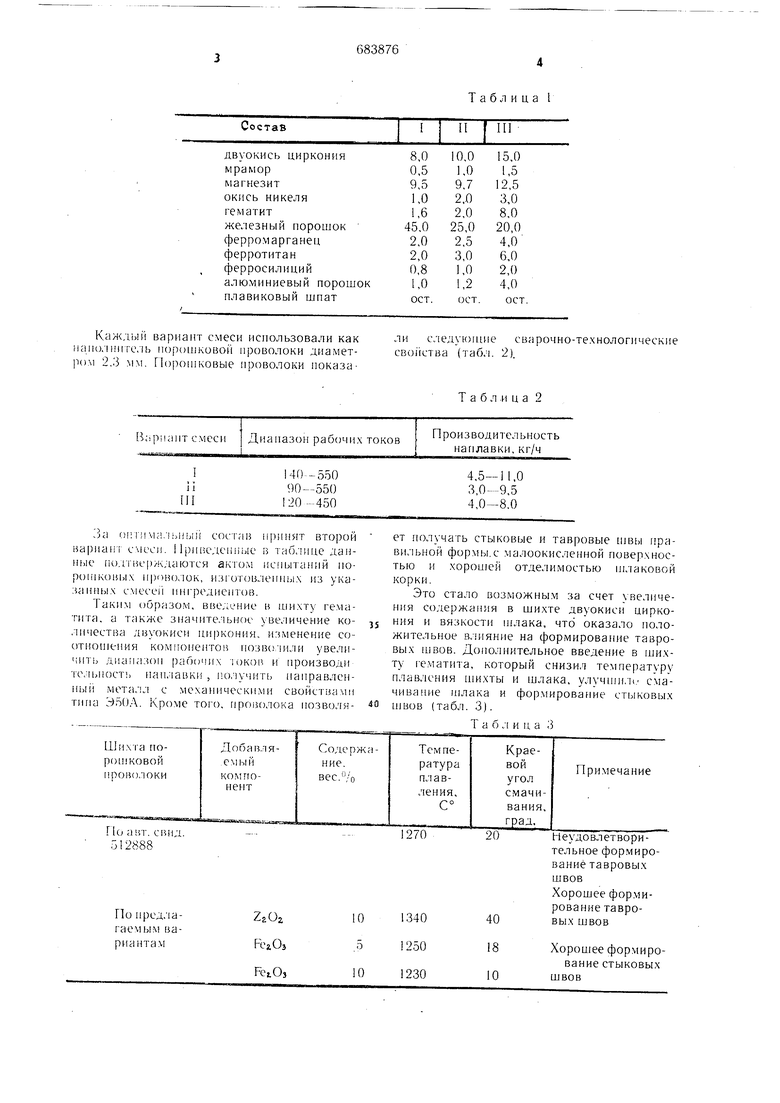

Используя в качестве карбонатов мрамор н магнезит для нолучения шнхты порошковой проволоки, были приготовлены три смеси ингредиентов, содержащие каждая, вес. (табл. 1):

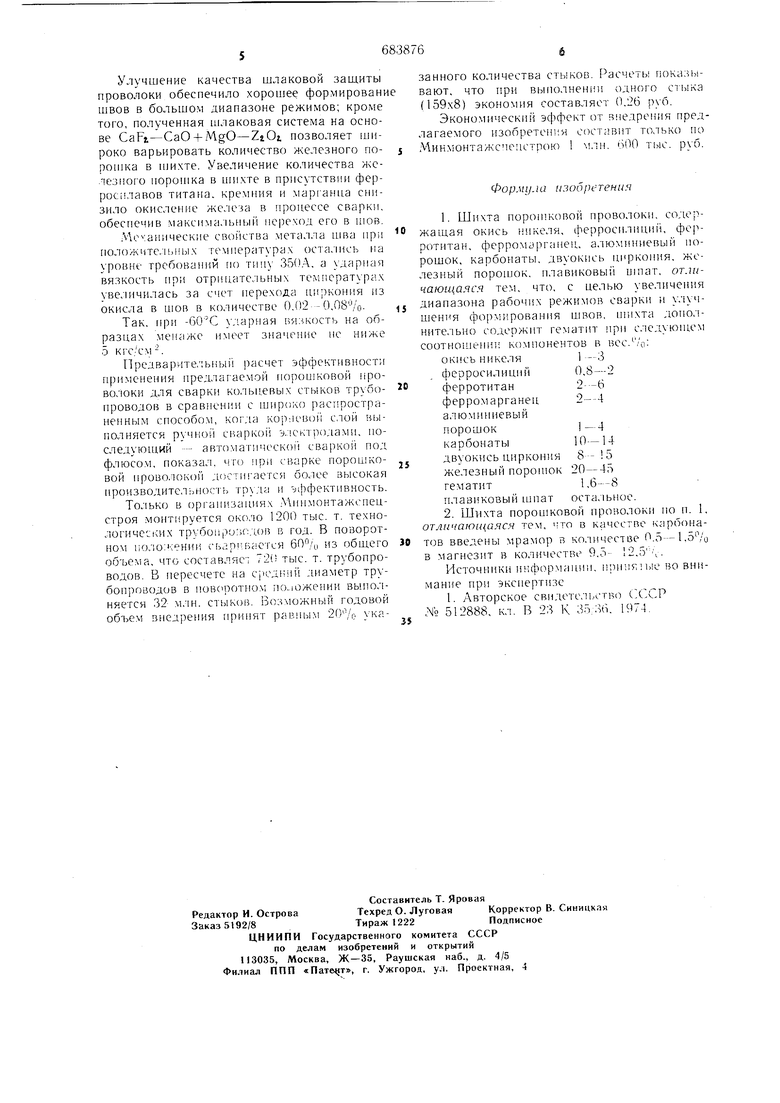

Каждый вариант смеси использовали как naiKXiiniгель iiopuiiiKOBoii проволоки диаметром 2.3 мм. Порошковые проволоки показаЗа .ibiiijiii состав п|)И11ят второй на|)па1П смеси. Приведенные в таб.пше дапHiiie по.ггиер/кдаются актом испытаний иоpoHiKoiibi.x ироно.,1ок, изгот(}влеипы. из указаим1 1.х cMeceii иигредпептов.

Таким образо.м, введение в ши.хту гематита, а также зпачпте.-1ьиое увеличение колпчеетва двуокиси циркония, изменение соотнопк-ния компопенто позволили увеличит1 диапазон рабочих юкои и производи тел1р1К)сть панлавки , получить направлениы|| мета:1;1 с мехапическими свойствами типа Э5()Л. Кроме того, прогюлока иозволягаемым ваРе,0з рианта.м

Т а б ji и ц а

ли следуюп1ие сварочпо-те.хнологпческие свойства (табл. 2).

Т а б л .и ц а 2

ет получать стыковые и тавровые ивы правильной формы.с малоокиелепной поверхностью и хороп1ей отделимостью 1п,1аковой корки.

Это стало возможны.м за счет увеличения содержания в шихте двуокиси циркония и вязкости 1плака, что оказало положительное в, ияние на фор.мировапие тавровы.ч швов. Донолпительное введение в inn.xту ге.матпта, который снизил те.мпературу плавления шихты и шлака, улучши.ъ. смачивание шлака и фор.мирование стыковы.х 1ПВОВ (табл. 3).

Т а б ;i и ц а 3

1250

18Хорошее формирование стыковых 1230 10швов Улучшение качества шлаковой заш,иты проволоки обеспечило хорошее формировани швов в большом диапазоне режимов; кроме того, полученная шлаковая система на основе СаРг-CaO + MgO-ZtOi позволяет широко варьировать количество железного порои ка в п1ихте. Увеличение количества железного iioponiKa в ишхте в присутствии ферросплавов титана, кремния и марганца снизило окисление железа в процессе сварки, обеспечив максима,1ьиын переход его в шов. Мс-анические CBoiicTBa металла шва при положительных температурах остались на уровне требований tio тпиу 35()А, а ударная вязкость при отр1 пательиых температурах увеличилась за счет перехода циркония из окисла в июв в количестве 0,02 -O.OS-/o. Так, при -бОС ударная вязкость на образцах меиаже имеет значение не ниже 5 КГС/СМ-, Предварительны расчет эффективности применения предлагаемой порошковой проволоки для сварки кольп,евых стыков трубопроводов в сравнении с широко распространенным способом, когда Kop:ieBoi: слой BI Iполняется ручной сварко ;),: ектрпдамп, последующий - автоматпческо cBapKoii под флюсом, показал, что при сварке порошковой прово,1окой достп1ается более высокая производительность труда и /ффектпвность. Только в оргаиизациях Мппмонтажспецстроя монтируется около 1200 тыс. т. технологических трубо1 ро:;п.1,ов в год. В поворотном 11оло;-;ении сьар вастся из обшего объема, что составляе 72( тыс. т. трубопроводов. В пересчете иа С одь:и1 диаметр трубопроводов в iioBcipOTHO.v. по.,1ожеиии выполняется 32- M.iH. стыков. Возможный годовой обтаем внедрения принят равным 2() указанного количества стыков. Расчеты показывают, что при выполнении одного стыка (159x8) экономия составляет 0,26 руб. Экономический эффект от внедрения предлагаемого изобретения составит только по Минмонтажспепстрою 1 млн. 600 тыс. руб. Форму.а изобретения . Шихта пороип овой проволокп, содержашая окись никеля, ферросилици), фе|1ротитан, ферромарганец, алюминиевый иорошок, карбонаты, двуокись циркония, железный nopoinoK, плавиковый лпат, отличающаяся тем, что, с целью увеличения диапазона рабочих режимов сварки и у.чучшения фо)пфования швов, ншхта доиолнительио содержит гематит при с,1едуюп1.см соотношеии); ко.мпонентов в всс.-/о: окись никеля ферросилиций ферротитан ферромарганец алюминиевый 1-4 порошок 10-14 карбонаты 8 - 5 двуокись циркония 20-45 железный поропюк 1,6--8 гематит плавиковый шпат оста,1ьпое. 2. Шихта пороп ковой проволоки ио и. 1, отличающаяся тем, что в качестве карбонатов введены мрамор в ко.тичестве 0.5--1, в магнезит в количестве 9,5- 12,5 ч. Источники информации, , гые во внимание при экспертизе 1. Авторское свидетолг.стБО (ЛСР ,NO 512888, кл. В 23 К 35,36, 1974.

Авторы

Даты

1979-09-05—Публикация

1977-07-04—Подача