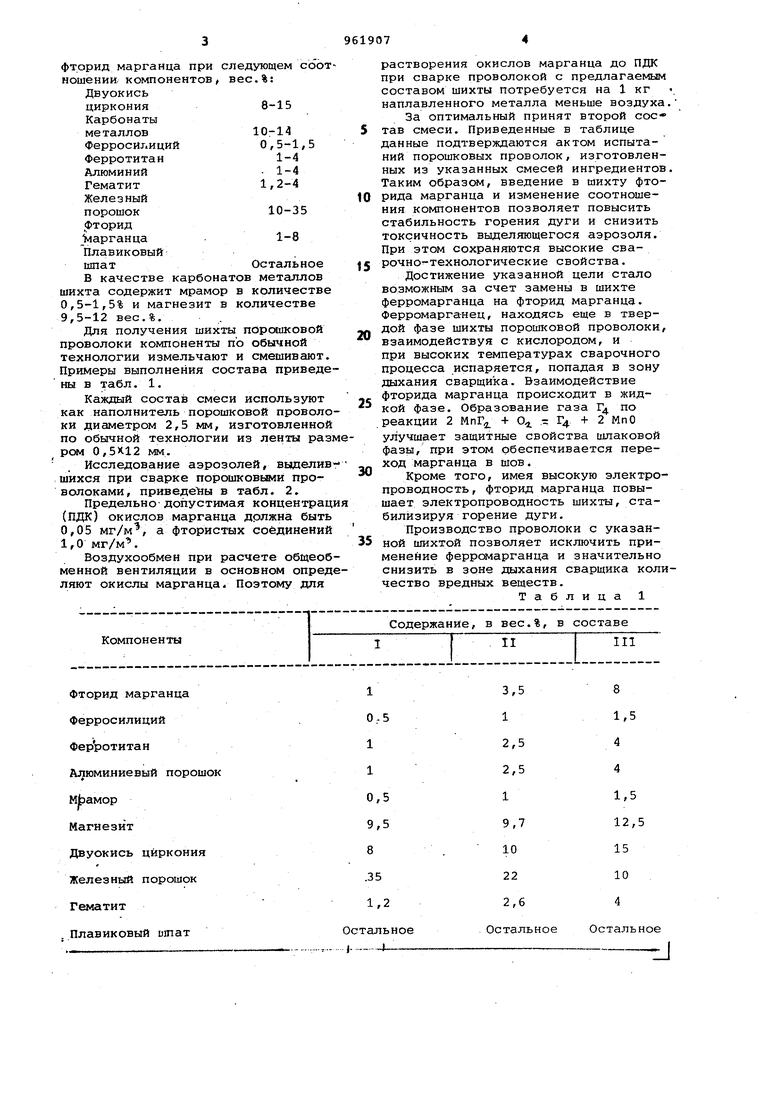

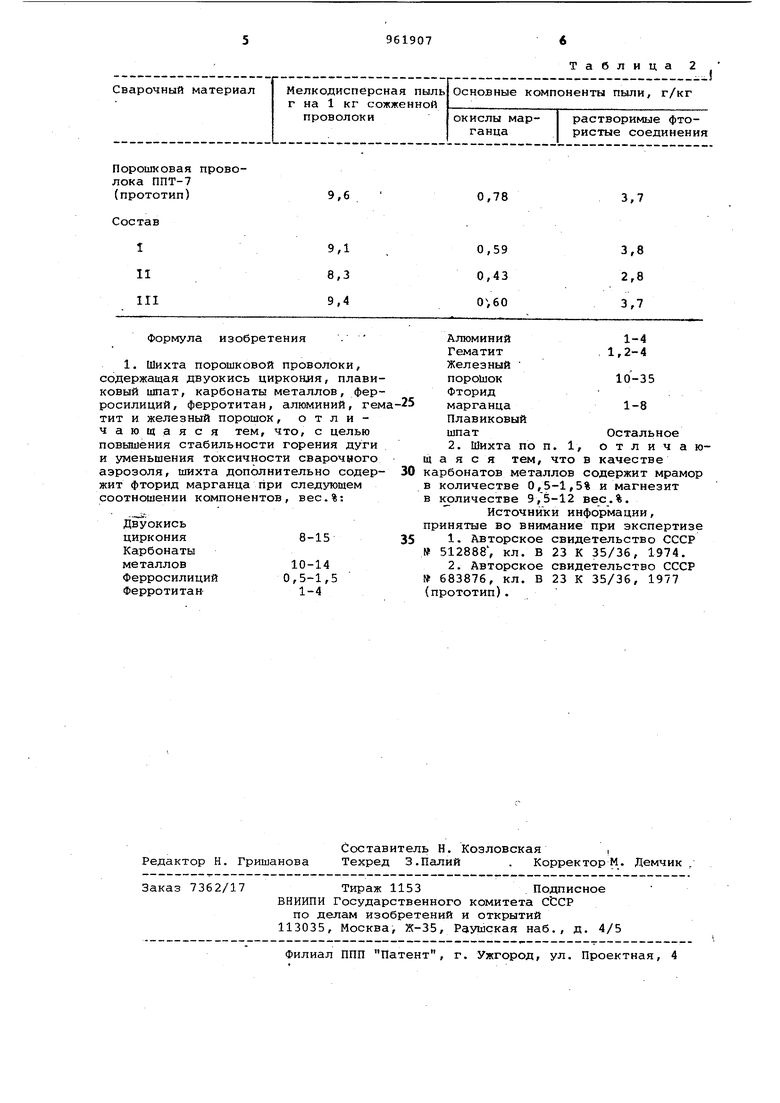

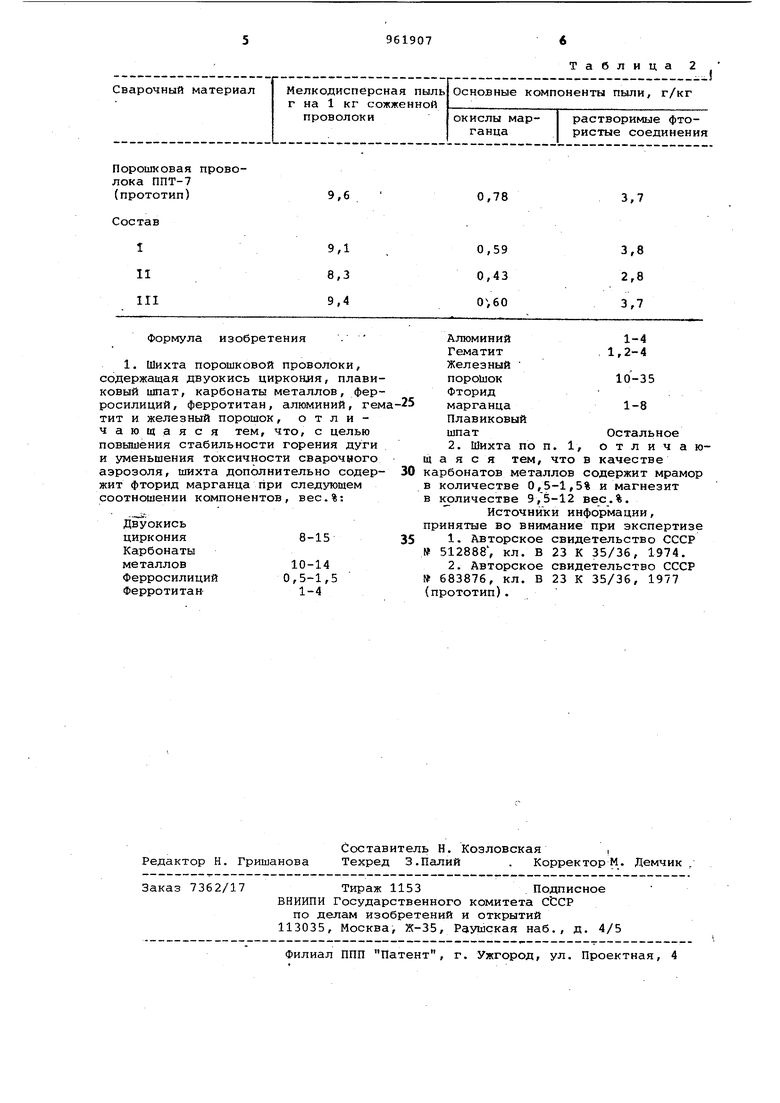

Изобретение относится к сварке а именно к сварочным материалам, частности к шихте порошковой пров локи. Известна шихта порсяиковой пров локи ij, содержащая следующие ко поненты, вес.%: Окись никеля1-4 Ферросилиций1-2,5 Ферротитан2-4 Плавиковый шпат 50-65 Алюминий1-2,5 Ферромарганец1-3,5 Карбонаты10-15 Двуокись цир«ония0,5-3 Же.езный порошок 10-20 Калиево-натриевая глАба1-1,8 Однако известная шихта содержи в своем составе ферромарганец, ко торый при сварке повышает токсичность газов, находящихся в зоне дыхания сварщика. Наиболее близкой по составу яв ется шихта .2 , содержащая следую щие компоненты, вес.%: Окись никеля1-3 Ферросилиций0,8-2 Ферротитан2-6 Ферромарганец2-4 Алюминиевый порошок -1-4 Карбонаты10-14 Двуокись циркония8-15 Железный порошок20-45 Гематит1,6-8 Плавиковый шпатОстальное Шихта обеспечивает качественную сварку в широком диапазоне токов (90-500 А) при хорошем внешнем виде поверхности швов и отличной отделяемости шлаковой корки. Однако;5 казанная шихтаобладает недостаточной стабильностью горения дуги и сравнительно высокой токсичностью выделяющегося аэрозоля из-за содержания в шихте ферромарганца. Цель изобретения - повышение стабильности горения дуги и уменьшение Токсичности сварочного аэрозоля. Поставленная цель достигается тем, что шихта порошковой проволоки, содержащая двуокись циркония, плавиковый шпат, карбонаты металлов, ферросилиций, Ферротитан, алюминий, гематит .и железный порошок содержит фторид марганца при следующем соот ношении компонентов вес.% Двуокись циркония8-15 Карбонаты металлов10-14 Ферросилиций О , 5-1,5 Ферротитан1-4 Алюминий 1-4 Гематит1,2-4 Железный порошок10-35 Фторид iiapraHua1-8 Плавиковый шпатОстальное В качестве карбонатов металлов шихта содержит мрамор в количестве 0,5-1,5% и магнезит в количестве 9,5-12 вес,%. Для получения шихты порсяиковой проволоки компоненты по обычной технологии измельчают и смешивают Примеры выполнения состава приведе ны в табл. 1. Каждый состав смеси используют как наполнитель порошковой проволо ки диаметром 2,5 мм, изготовленной по обычной технологии из ленты раз ром 0,5X12 мм. Исследование аэрозолей, выделив шихся при сварке порошковыми проволоками, приведены в табл. 2. Предельно допустимая концентрац (ПДК) окислов марганца должна быть 0,05 мг/м, а фтористых соединений 1,0 мг/м. Воздухообмен при расчете общеоб менной вентиляции в основном опред ляют окислы марганца. Поэтому для растворения окислов марганца до ПДК при сварке проволокой с предлагаемым составом шихты потребуется на 1 кг наплавленного металла меньше воздуха. За оптимальный принят второй состав смеси. Приведенные в таблице данные подтверждаются актом испытаний порошковых проволок, изготовленных из указанных смесей ингредиентов. Таким образом, введение в шихту фторида марганца и изменение соотношения компонентов позволяет повысить стабильность горения дуги и снизить токсичность выделяющегося аэрозоля. При этом сохраняются высокие сварочно-технологические свойства. Достижение указанной цели стало возможным за счет замены в шихте ферромарганца на фторид марганца. Ферромарганец, находясь еще в твердой фазе шихты порошковой проволоки, взаимодействуя с кислородом, и при высоких температурах сварочного процесса испаряется, попадая в зону дыхания сварщика. Взаимодействие фторида марганца происходит в жидкой фазе. Образование газа Г по реакции 2 МпГ + О - Г4 + 2 МпО улучшает защитные свойства шлаковой фазы, при этом обеспечивается переход марганца в шов. Кроме того, имея высокую электропроводность, фторид марганца повышает электропроводность шихты, стабилизируя горение дуги. Производство проволоки с указанной шихтой позволяет исключить применейие ферротларганца и значительно снизить в зоне дыхания сварщика количество вредных веществ. Таблица

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| Шихта порошковой проволоки | 1974 |

|

SU512888A1 |

| Состав шихты порошковой проволоки | 1981 |

|

SU967747A1 |

| Шихта порошковой проволоки | 1990 |

|

SU1731549A1 |

| Состав шихты порошковой проволоки | 1990 |

|

SU1815088A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| Состав порошковой проволоки для сварки меди | 1978 |

|

SU774874A1 |

| Шихта порошковой проволоки | 1978 |

|

SU724301A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Шихта порошковой проволоки | 1975 |

|

SU534330A1 |

Порошковая проволока ППТ-7 (прототип)

9,6 1. Шихта порошковой проволоки, содержащая двуокись циркония, плавиковый шпат, карбонаты металлов, ферросилиций, ферротитан, алюминий, гема-25 ТИТ и железный порошок, отличающаяся тем, что, с целью повышения стабильности горения дуги и уменьшения токсичности сварочного аэрозоля, шихта дополнительно содер- 30 жит фторид марганца при следующем соотношении компонентов, вес.%: Двуокись циркония Карбонаты металлов 0,5-1,5 Ферросилиций Ферротитан

0,78

3,7 щ ка в в пр № (п Железный порошок Фторид марганца Плавиковый Остальное 2. Шихта по п. 1, отличаюо т л и ч а аяся тем, что в качестве рбонатов металлов содержит мрамор количестве 0,5-1,5% и магнезит количестве 9,5-12 вес,%. Источники информации, инятые во внимание при экспертизе 1,Авторское свидетельство СССР 512888, кл. В 23 К 35/36, 1974. 2.Авторское свидетельство СССР 683876, кл. В 23 К 35/36, 1977 рототип).

Авторы

Даты

1982-09-30—Публикация

1981-04-20—Подача