(54) УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОФИЛЬНОГО ШЛИФОВАЛЬНОГО КРУГА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРАВКИ | 1971 |

|

SU301264A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2155128C2 |

| Устройство для определения динамических характеристик абразивного инструмента | 1982 |

|

SU1146179A1 |

| УСТРОЙСТВО для ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ по СОПРЯЖЕННЫМ ДУГАМ ОКРУЖНОСТЕЙ РАЗНЫХРАДИУСОВ | 1970 |

|

SU276766A1 |

| Способ правки фасонного шлифовального круга | 1988 |

|

SU1646818A1 |

| Устройство для правки шлифовального круга по профилю в виде дуги и прямой линии | 1981 |

|

SU967785A1 |

| УСТРОЙСТВО для БЕСКОПИРНОЙ ПРАВКИ ШЛИФОВАЛЬНЫХКРУГОВ | 1970 |

|

SU282087A1 |

| Устройство для правки шлифовального круга | 1982 |

|

SU1007949A1 |

| Устройство для правки фасонного шлифовального круга | 1986 |

|

SU1425062A1 |

| МЕХАНИЗМ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1973 |

|

SU368998A1 |

Изобретение относится к станкостроению и может быть использовано в станках для заточки протяжек, в частности, для правки кругов с профи лем, образованным отрезком прямой, сопряженной с двумя сопряженными дугами окружностей разных радиусов. Известно устройство для правки шлифовального круга, содержащее держатель с алмазным карандашом, который посажен в правильной головке с помощью подвижных цилиндрических вту лок, посадочные отверстия которых эксцентрично выполнены относительно их наружных поверхностей, а правильная головка установлена подвижно на оси в корпусе, причем рама и головка связаны каждая со своим приводом.Для движения алмазного карандаша по зада ному профилю во втулку и привод движения правильной головки встроены фиксаторы, срабатывающие поочередно 1 . Однако это устройство не обеспечи вает высокой точности правки. Креме того, отсутствие регулировки места сопряжения дуг окружностей, изменения угла наклона прямолинейного учас ка позволяет получать профили, отличающиеся один от другого только величиной радиусов сопрягаемых дуг, что существенно ограничивает технологические возможности устройства. Известно также устройство для Правки профильного шлифовального круга, содержащее расположенный внутри неподвижного корпуса поворотный барабан с регулируемым упором и с зубчатым венцом, находящимся в контакте с подпружиненной рейкой, установленную внутри барабана с возможностью радиального наладочного смещения втулки с упором, внутри которой расположен приводной вал, на одном торце которого закреплены регулируемые упоры, установленные с возможностью поочередного контакта с упором втулки, а на другом - кронштейн с правящим инструментом 2. Это устройство не обеспечивает правки по профилю,состоящему из участка прямой линии, сопряженной с дугами разных радиусов. Цель изобретения - расширение технологических возможностей устройства за счет обеспечения возможности правки профильных шлифовальных кругов с профилем, образованным сопряжением

прямой с дугами окружностей разных радиусов.

Достигается она тем, что кронштейн устройства установлен на валу с воэможностью перемещения перпендикулярно оси вала, механизм перемещения кронштейна выполнен в виде расположенной внутри вала оси, один конец оторой соединен с приводной рукояткой, а на другом установлена шестерня закрепленной на кронштейне рейки, находящейся в зацеплении с шестерней вала, и пружины, установленной между валом и кронштейном.

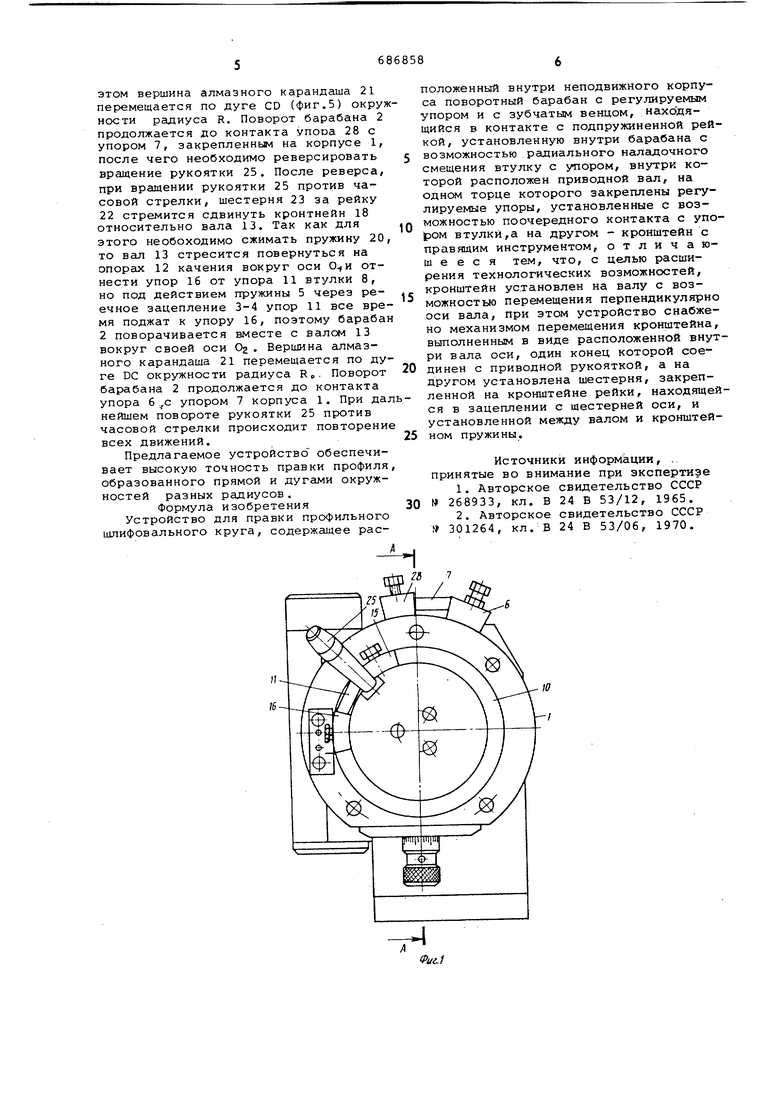

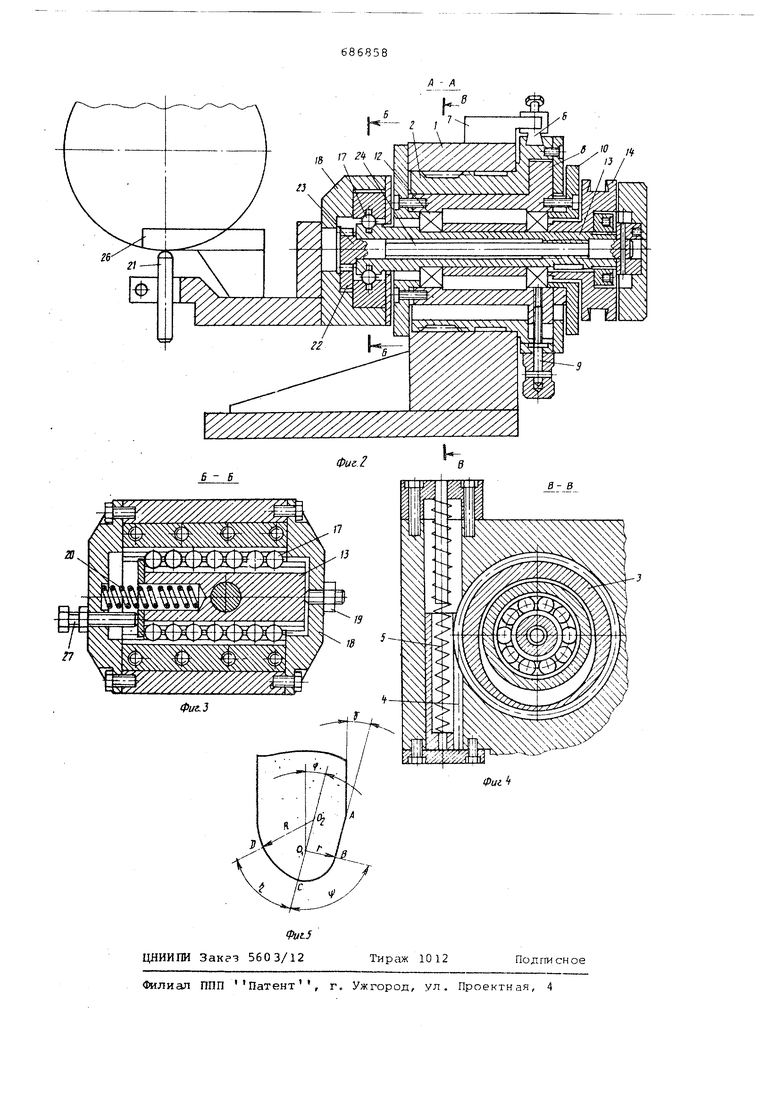

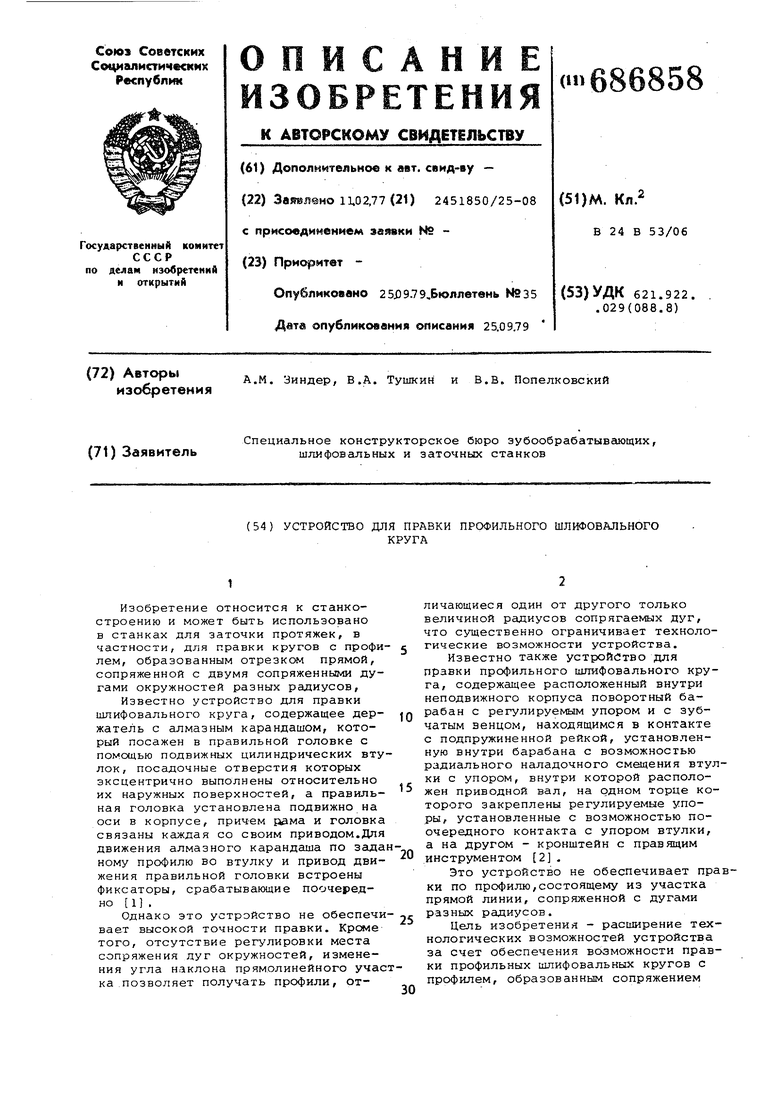

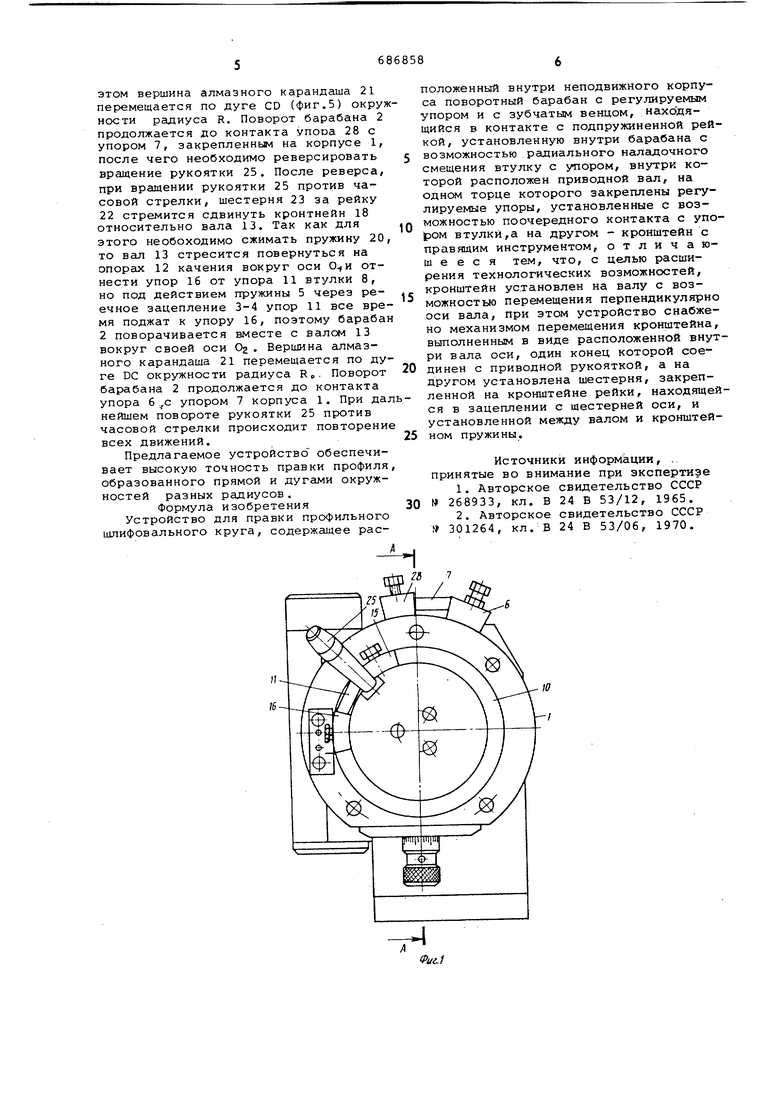

На фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 сечение А-А на фиг. 1 на фиг. 3 и 4 - сечение Б-Б и В-Б на фиг, 2; на фиг. 5 - абразивный круг, диаметральное сечение.

В неподвижном корпусе 1 устройства установлен поворотный барабан 2, кото рый через зубчатый венец 3 и рейку 4 от пружины 5 с помощью упора 6 замкнут на упор 7, закрепленный на корпусе 1. В барабане 2 смонтирована втулка 8, которая может перемещаться в барабане 2 от винта 9. На втулке 8 закрепленфланец 10 с упором 11, а внутри нее на опорах 12 качения установлен приводной вал 13 с жестко закрепленным фланцем 14, на котором расположены регулируемые упоры 15 и 16. С помощью прямолинейных направляющих 17 на торце приводного вала 13 смонтирован кронштейн 18. Кронштей 18 через винт 19 и пружину 20 замкнут на торец приводного вала 13. На кронштейне 18 закреплены держатель алмазного карандаша 21 и рейка 22, зацепляющаяся с шестерней 23, расположенной на оси 24. Шестерня 23 через ось 24 соединена с приводной рукояткой 25

Дпя настройки устройства на определенный профиль абразивного круга необходимо отрегулировать: о

и точки сопряжения дуги окружности радиуса с дугой окружности радиуса

R, точки С, с помощью регулируемого упора 16, устанавливаемого по шкале на фланце 14.

При вращении рукоятки 25 против часовой стрелки ось 24 с помощью щестерни 23 стремится за рейку 22 сдвинуть кронштейн 18 относительно вала 13. Та как для этого необходимо сжимать пружну 20, установленную между ними, то вал 13 будет поворачиваться на опорах 12 качения, вокруг своей оси Oi(фиг.5 Вершина алмазного карандаша 21 переме щается-по дуге С В окружности радиуса У (фиг.5). Поворот вала 13 продолжается до тех пор, пока при взаимодействии регулируемого упора 15 с упором 11 втулки 8 барабана 2 не произойдет замыкания на корпусе 1 через упоры 6 и 7. Регулируемый упор 15 определяет точку В сопряжения дуги окружности Т- с отрезком прямой ВА (фиг.5).

При дальнейшем повороте рукоятки 25 против часовой стрелки кронштейн 18, сжимая пружину 20 (благодаря чему создается силовое смыкание кронштейна 18 с валом 13), будет двигаться в прямолинейных направляющих 17. Вершина алмазного карандаша 21 при этом перемешается по отрезку прямой ВА, Движение кронштейна 18 продолжается до контакта винта 27 с валом 13, после чего необходимо реверсировать вращение рукоятки 25, После реверса, при вращении рукоятки 25 по часовой стрелке, шестерня 23 стремится за рейку 22 кронштейна 18 повернуть вал 13, но под действием пружины 20 сохраняется замыкание вала 13 с корпусом 1 через взаимодействие упора 15 с упором 11 втулки 8 барабана 2 и упора 6 и 7, Поэтому кронштейн 18 перемещается по направляющим 17 в обратном направлении. Вершина алмазного карандаша 21 движется по отрезку прямой АВ, Перемещение кронштейна 18 продолжается до контакта винта 19 с торцом вала 13. При дальнейшем повороте рукоятки 25 по часовой cTpeJTKe вал 13 поворачивается на опорах 12 качения вокруг своей оси Оц, Вершина алмазного карандаша 21 перемещается по дуге ВС окружности радиуса г . Поворот вала 13 продолжается до взаимодействуя регулируемого упора 16 с упором 11 втулки 8, определяющего точку С сопряжения дуг окружностей радиусов г и R (фиг.5). При дальнейшем повороте по часовой стрелке рукоятки 25 барабан 2 поворачивается вокруг своей оси О(фиг5) с помощью упора 11. втулки 8. При зтом через реечное зацепление 3, 4 сжимается пружина 5, создающая силовое замыкание барабана 2 на корпус 1. При этом вершина алмазного карандаша 21 перемещается по дуге CD (фиг.5) окру ности радиуса R. Поворот барабана 2 продолжается до контакта упооа 28 с упором 7, закрепленный на корпусе 1, после чего необходимо реверсировать вращение рукоятки 25. После реверса, при вращении рукоятки 25 против часовой стрелки, шестерня 23 за рейку 22 стремится сдвинуть кронтнейн 18 относительно вала 13. Так как для этого необоходимо сжимать пружину 20 то вал 13 стресится повернуться на опорах 12 качения вокруг оси отнести упор 16 от упора 11 втулки 8, но под действием пружины 5 через реечное зацепление 3-4 упор 11 все время поджат к упору 16, поэтому барабан 2 поворачивается вместе с валсм 13 вокруг своей оси Og. Вершина алмазного карандаша 21 перемещается по дуге DC окружности радиуса К„, Поворот барабана 2 продолжается до контакта упора 6 .,с упором 7 корпуса 1. При дал нейшем повороте рукоятки 25 против часовой стрелки происходит повторение всех движений. Предлагаемое устройство обеспечивает высокую точность правки профиля образованного прямой и дугс1ми окружностей разных радиусов. Формула изобретения Устройство для правки профильного шлифовального круга, содержащее расположенный внутри неподвижного корпуса поворотный барабан с регулируемым упором и с зубчатым венцом, нахбдящийся в контакте с подпружиненной рейкой, установленную внутри барабана с возможностью радиального наладочного смещения втулку с упором, внутри которой расположен приводной вал, на одном торце которого закреплены регулируемые упоры, установленные с возможностью поочередного контакта с упо|зом втулки,а на другом - кронштейн с правящим инструментом, о т л и ч а юш е е с я тем, что, с целью расширения технологических возможностей, кронштейн установлен на валу с возможностью перемещения перпендикулярно оси вала, при этом устройство снабжено механизмом перемещения кронштейна, выполненным в виде расположенной внутри вала оси, один конец которой соединен с приводной рукояткой, а на другом установлена шестерня, закрепленной на кронштейне рейки, находящейся в зацеплении с шестерней оси, и установленной между валом и кронштейном пружины. Источники информации, . принятые во внимание при экспертизе 1.Авторское свидетельство СССР 268933, кл. В 24 В 53/12, 1965. 2.Авторское свидетельство СССР 301264, кл. В 24 В 53/06, 1970.

Авторы

Даты

1979-09-25—Публикация

1977-02-11—Подача