(54) АВТОМАТИЧЕСКОЕ ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО

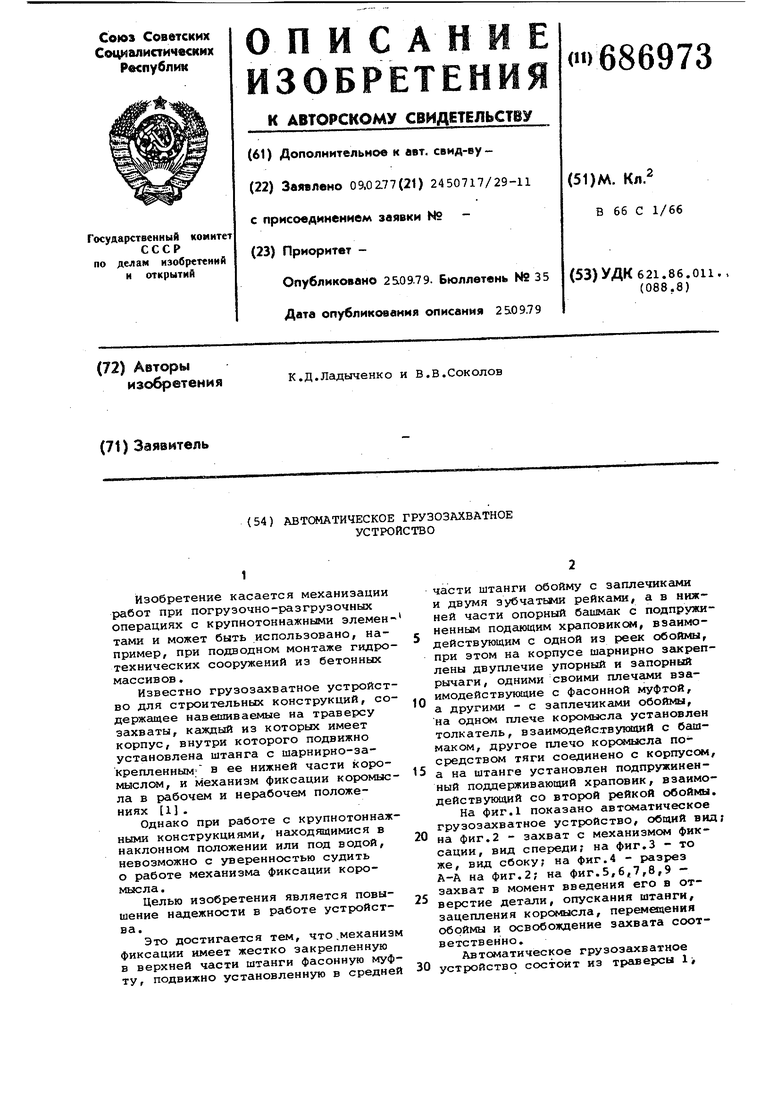

тросовых подвесок 2 и захватов 3. Тросовые подвески с обеих сторон заделаны в обоймы 4, нижняя обойма соединена с захватом, а верхняя с поворотным устройством 5, опорный подшипник которого воспринимает и снимает вращающий момент от рас- кручивания троса.

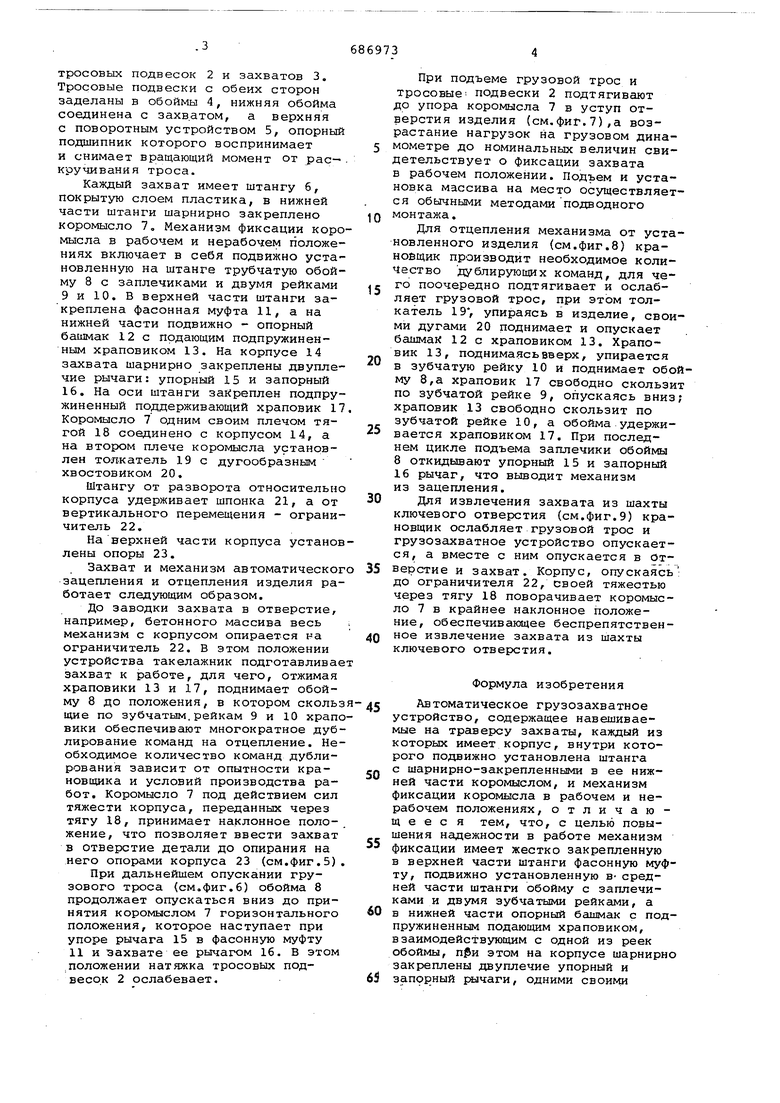

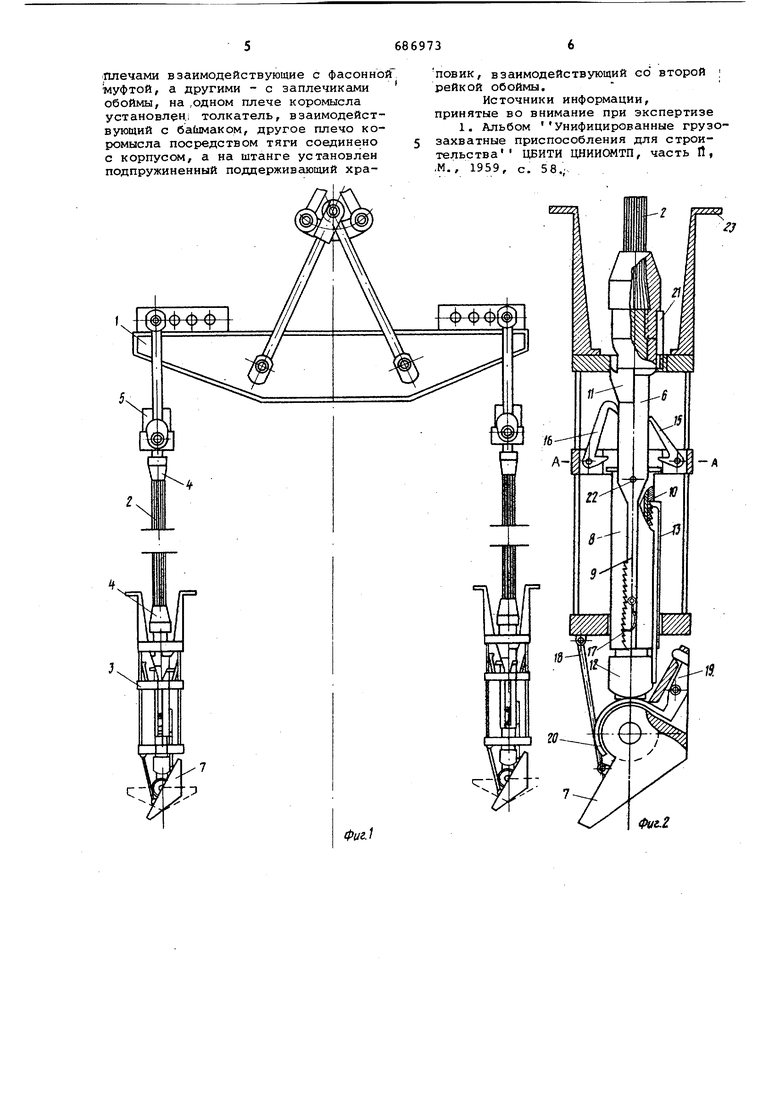

Каждый захват имеет штангу 6, покрытую слоем пластика, в нижней части штанги шарнирно закреплено коромысло 1, Механизм фиксации коромысла в рабочем и нерабочем положениях включает в себя подвижно установленную на штанга трубчатую обойму 8 с заплечиками и двумя рейками 9 и 10. В верхней части штанги закреплена фасонная муфта 11, а на нижней части подвижно - опорный башмак 12с подающим подпружиненным храповиком 13. На корпусе 14 захвата шарнирно закреплены двуплечие рычаги: упорный 15 и запорный 16. На оси штанги закреплен подпружиненный поддерживающий храповик 17 Коромысло 7 одним своим плечом тягой 18 соединено с корпусом 14, а на втором плече коромысла установлен толкатель 19 с дугообразным хв ос тов ик ом 20.

Штангу от разворота относительно корпуса удерживает шпонка 21, а от вертикального перемещения - ограничитель 22.

На верхней части корпуса установлены опоры 23.

Захват и механизм автоматическог зацепления и отцепления изделия работает следующим образом.

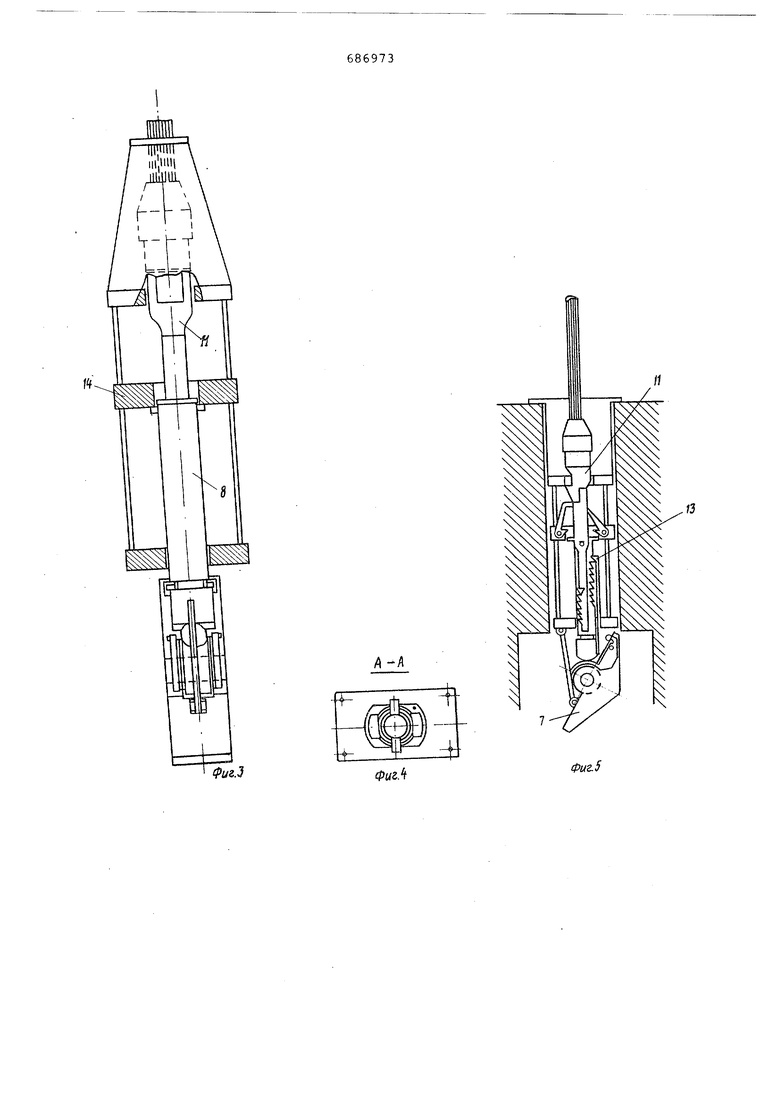

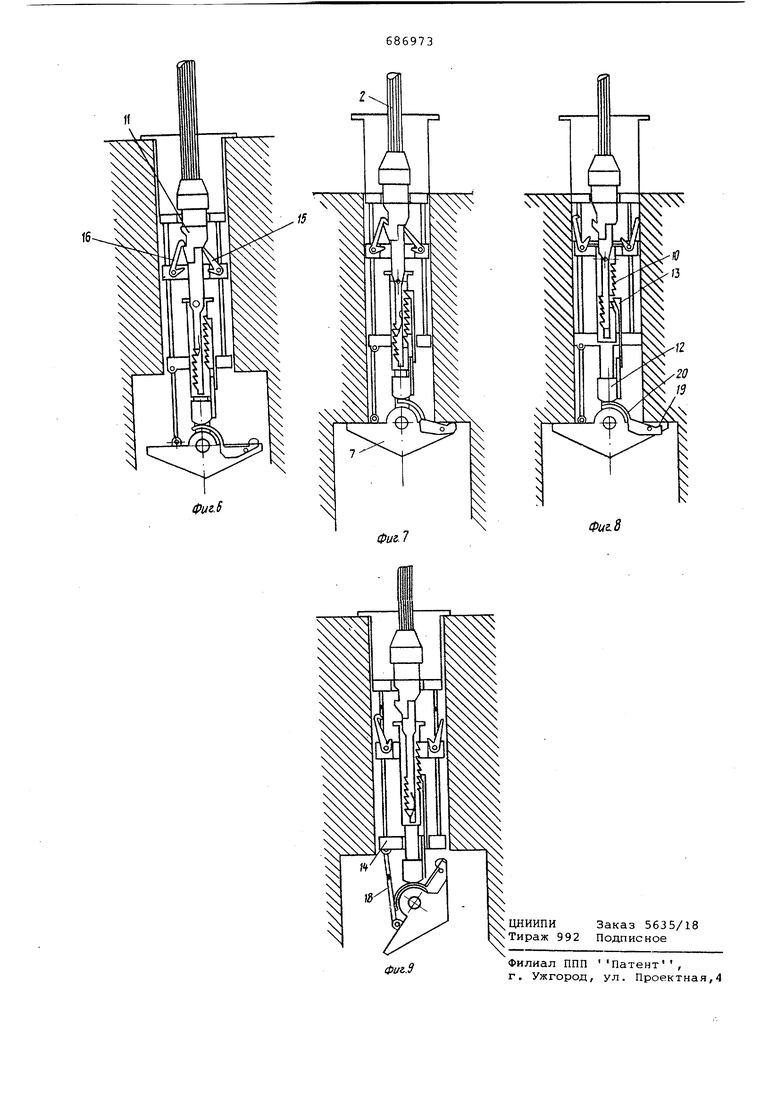

До заводки захвата в отверстие, например, бетонного массива весь механизм с корпусом опирается на ограничитель 22. В этом положении устройства такелажник подготавливае захват к работе, для чего, отжимая храповики 13 и 17, поднимает обойму 8 до положения, в котором скольщие по зубчатьм.рейкам 9 и 10 храпвики обеспечивают многократное дублирование команд на отцепление. Необходимое количество команд дублирования зависит от опытности крановщика и условий производства работ. Коромысло 7 под действием сил тяжести корпуса, переданных через тягу 18, принимает наклонное положение, что позволяет ввести захват в отверстие детали до опирания на него опорами корпуса 23 (см.фиг.5)

При дальнейшем опускании грузового троса (см.фиг.6) обойма 8 продолжает опускаться вниз до принятия коромыслом 7 горизонтального положения, которое наступает при упоре рычага 15 в фасонную муфту 11 и захвате ее рычагом 16. В этом положении натяжка тросовых подвесок 2 ослабевает.

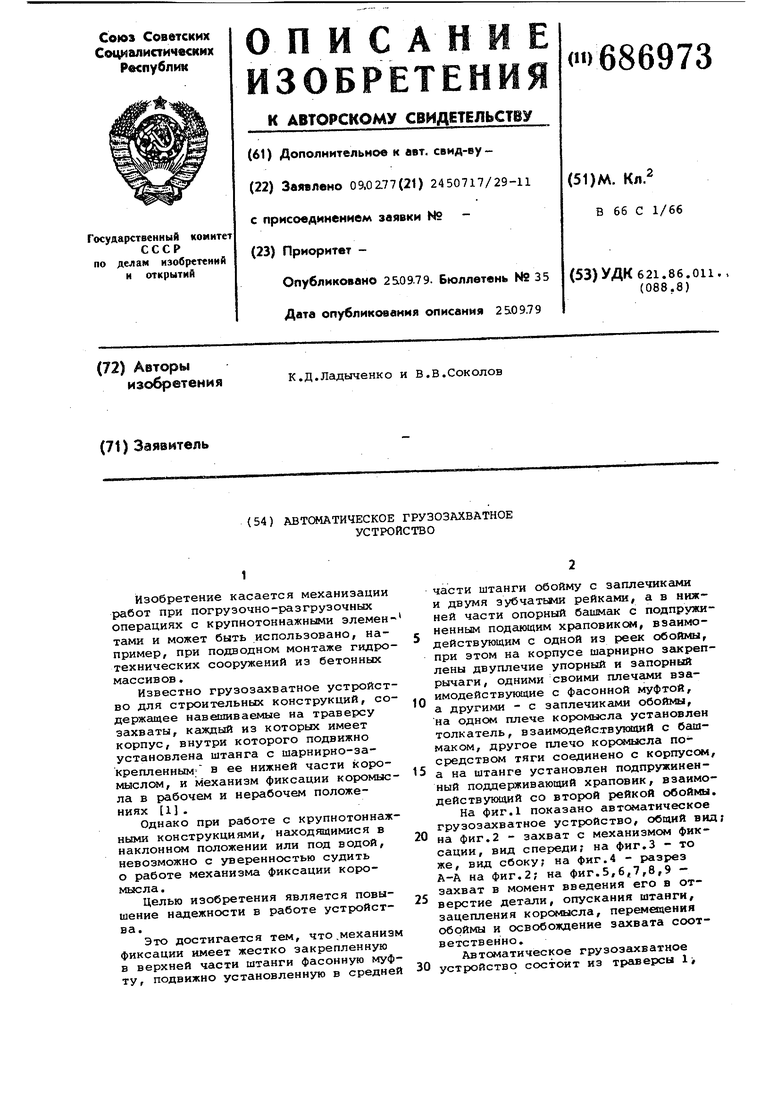

При подъеме грузовой трос и тросовые- подвески 2 подтягивают до упора коромысла 7 в уступ отверстия изделия (см.фиг.7),а возрастание нагрузок на грузовом динамометре до номинальных величин свидетельствует о фиксации захвата в рабочем положении. Подъем и установка массива на место осуществляется обычными методами подводного монтажа.

Для отцепления механизма от установленного изделия (см.фиг.8) крановщик производит необходимое количество дублирующих команд, для чего поочередно подтягивает и ослабляет грузовой трос, при этом толкатель 19, упираясь в изделие, своими дугами 20 поднимает и опускает башмак 12 с храповиком 13. Храповик 13, поднимаясь вверх, упирается в зубчатую рейку 10 и поднимает обойму 8,а храповик 17 свободно скользит по зубчатой рейке 9, опускаясь вниз; храповик 13 свободно скользит по зубчатой рейке 10, а обойма удержи5 вается храповиком 17. При последнем цикле подъема заплечики обоймы 8 откидывают упорный 15 и запорный 16 рычаг, что выводит механизм из зацепления.

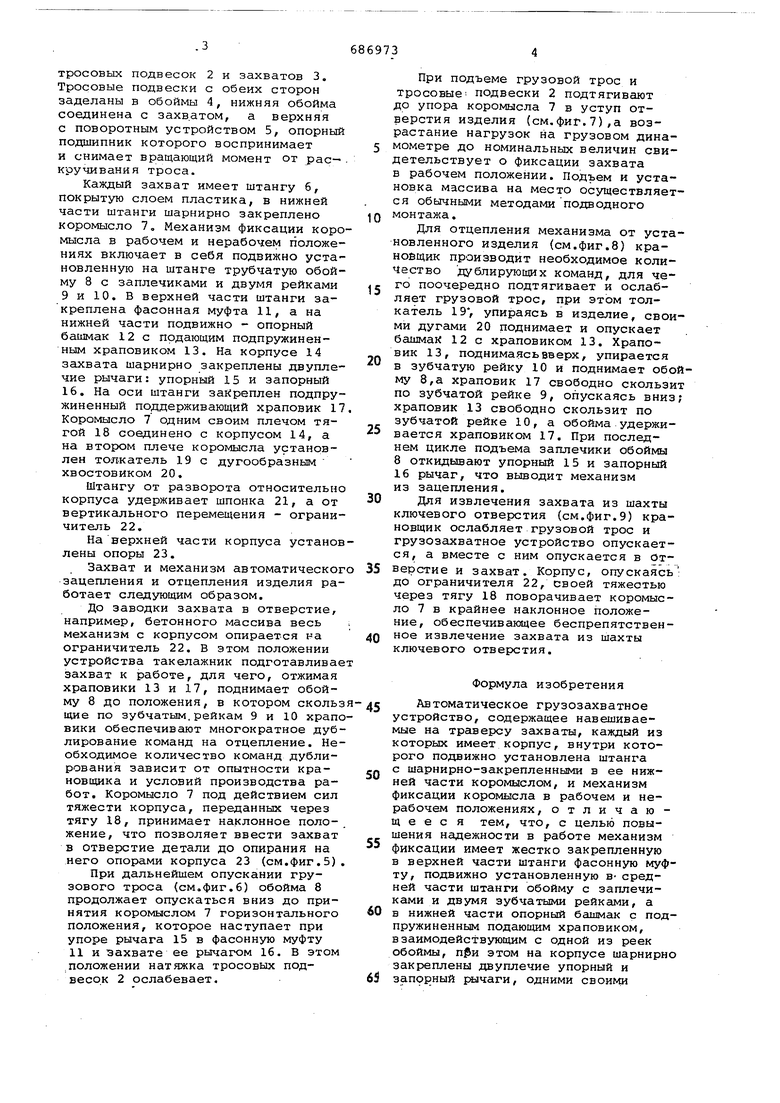

0Для извлечения захвата из шахты

ключевого отверстия (см.фиг.9) крановщик ослабляет грузовой трос и грузозахватное устройство опускается, а вместе с ним опускается в от5 верстие и захват. Корпус, опускаясьдо ограничителя 22, своей тяжестью через тягу 18 поворачивает коромысло 7 в крайнее наклонное положение, обеспечивающее беспрепятственQ нее извлечение захвата из шахты ключевого отверстия.

Формула изобретения

5 Автоматическое грузозахватное устройство, содержащее навешиваемые на траверсу захваты, каждый из которых имеет корпус, внутри которого подвижно установлена штанга

п с шарнирно-закрепленными в ее нижней части коромыслом, и механизм фиксации коромысла в рабочем и нерабочем положениях, отличающее с я тем, что, с целью повышения надежности в работе механизм

фиксации имеет жестко закрепленную

в верхней части штанги фасонную муфту, подвижно установленную в- средней части штанги обойму с заплечиками и двумя зубчатыми рейками, а

60 в нижней части опорный башмс1К с подпружиненным подающим храповиком, взаимодействующим с одной из реек обоймы, п&и этом на корпусе шарнирно закреплены двуплечие упорный и

б5 запорный галчаги, одними своими

Плечами взаимодействующие с фасонной муфтой, а другими - с заплечиками обоймы, на ,одном плече коромысла установлен; толкатель, взаимодействующий с баЬмаком, другое плечо коромысла посредством тяги соединено с корпусом, а на штанге установлен подпружиненный поддерживающий храповик, взаимодействующий со второй ; рейкой обоймы.

Источники информации, принятые во внимание при экспертизе

1. Альбом Унифицированные грузозахватные приспособления для строительства ЦБИТИ ЦНИИОМТП, часть И, -М., 1959, с. 58...

.З

Л-А

Фиг.5

Фиг А

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумное захватное устройство | 1977 |

|

SU686967A1 |

| Грузозахватное устройство | 1989 |

|

SU1751138A1 |

| ЕЙСЛ-С:-' | 1973 |

|

SU361923A1 |

| Разгрузочно-погрузочный манипулятор-тренажёр с параллельным тросовым приводом | 2023 |

|

RU2835999C1 |

| Грузозахватное устройство | 1975 |

|

SU587074A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ШТУЧНЫХ ГРУЗОВ | 1938 |

|

SU57816A1 |

| Устройство для тренировки пловцов | 1986 |

|

SU1395343A1 |

| Грузозахватное устройство для пакетированных грузов | 1988 |

|

SU1664716A1 |

| Магнитное грузозахватное устройство | 1989 |

|

SU1763341A1 |

| Устройство для вырубки изделий из листового и ленточного материала | 1978 |

|

SU791551A1 |

Авторы

Даты

1979-09-25—Публикация

1977-02-09—Подача