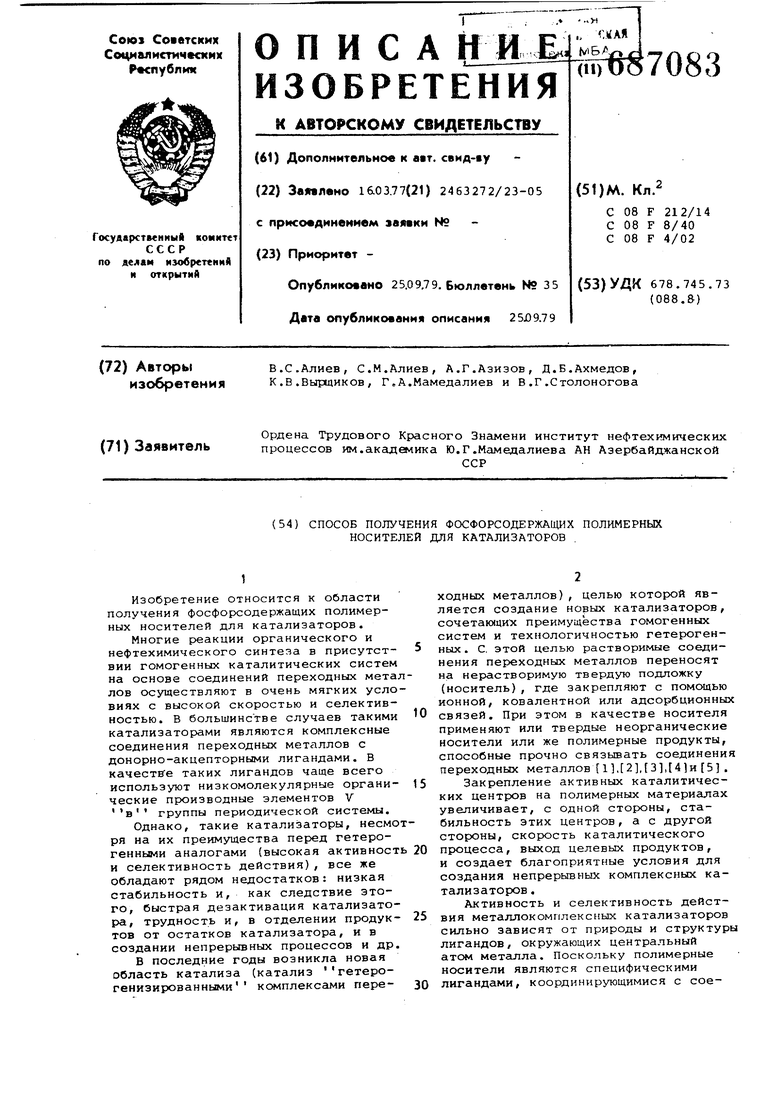

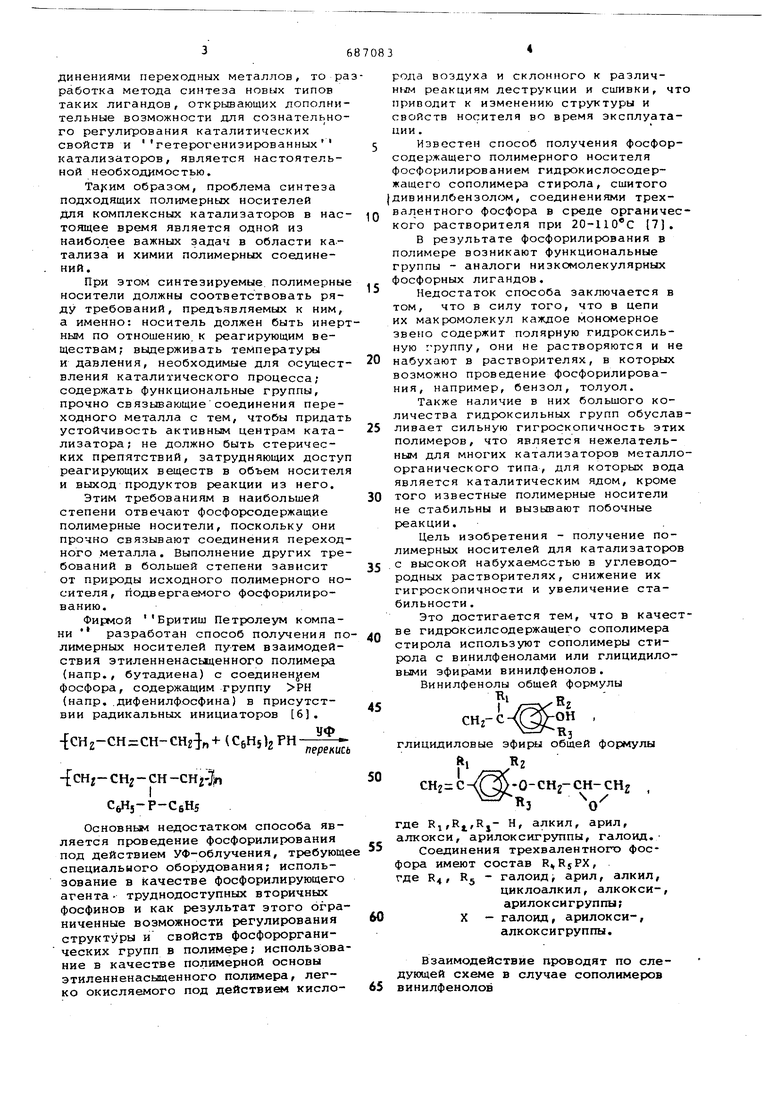

динениями переходных металлов, то р работка метода синтеза новых типов таких лигандов, открывающих дополни тельные возможности для сознательно го регулирования каталитических свойств и гетерогениэиЕюванных катализаторов, является настоятельной необходимостью, образом, проблема синтеза подходящих полимерных носителей для комплексных катализаторов в нас тоящее время является одной из наиболее важных задач в области катализа и химии полимерных соединений. При этом синтезируемые полимерны носители должны соответствовать ряду требований, предъявляемых к ним, а именно: носитель должен быть инер ным по отношению, к реагирующим веществам; выдерживать температуры и давления, необходимые для осущест вления каталитического процесса; содержать функциональные группы, прочно связывающиесоединения переходного металла с тем, чтобы придат устойчивость активным центрам катализатора; не должно быть стерических препятствий, затрудняющих досту реагирующих веществ в объем носител и выход продуктов реакции из него. Этим требованиям в наибольшей степени отвечают фосфор содержащие полимерные носители, поскольку они прочно связывают соединения переход ного металла. Выполнение других тре бований в большей степени зависит от природы исходного полимерного но сителя, подвергаемого фосфорилированию. Фирмой Бритиш Петролеум компани разработан способ получения п лимерных носителей путем взаимодействия этиленненасыщенного полимера (напр., бутадиена) с соединен 1ем фосфора, содержащим группу РН (напр, .дифенилфосфина) в присутствии радикальных инициаторов 6. -{СН2-СН :СН-СНг4„+ (СбН$Ь FH D J перекис -{снг-снг-сн-сн Ь CeHj-p-CsHs Основным недостатком способа является проведение фосфорилирования под действием УФ-облучения, требующ специального оборудования; использование в качестве фосфорилирующего агента . труднодоступных вторичных фосфинов и как результат этого огра ниченные возможности регулирования структуры и свойств фосфорорганических групп в полимере; использова ние в качестве полимерной основы этиленненасыщенного полимера, легко окисляемого под действием кислорода воздуха и склонного к различным реакциям деструкции и сшивки, что приводит к изменению структуры и свойств носителя во время эксплуатации . Известен способ получения фосфорсодержащего полимерного носителя фосфорилированием гидрокислосодержащего сополимера стирола, сшитого дивинилбензолс:)м, соединениями трехвалентного фосфора в среде органического растворителя при 20-110с (7). В результате фосфорилирования в полимере возникают функциональные группы - аналоги низкомолекулярных фосфорных лигандов. Недостаток способа заключается в том, что в силу того, что в цепи их макромолекул каждое мономерное звено содержит полярную гидроксильную группу, они не растворяются и не набухают в растворителях, в которых возможно проведение фосфорилировання, например, бензол, толуол. Также наличие в них большого количества гидроксильных групп обуславливает сильную гигроскопичность этих полимеров, что является нежелательным для многих катализаторов металлоорганического типа, для которых вода является каталитическим ядом, кроме того известные полимерные носители не стабильны и вызывают побочные реакции. Цель изобретения - получение полимерных носителей для катализаторов с высокой набухаемсстью в углеводородных растворителях, снижение их гигроскопичности и увеличение стабильности . Это достигается тем, что в качестве гидроксилсодержащего сополимера стирола используют сополимеры стирола с винилфенолами или глицидиловыми эфирами винилфенолов. Винилфенолы общей формулы 1R-1 g снгС-Х о глицидиловые эфиры общей формулы -О-снг-сн-сНг Нз / где RI,RJ,,RJ- Н, алкил, арил, алкокси, арилоксигруипы, галоид. Соединения трехвалентного фосфора имеют состав RijRsPX, где R4, Кд - галоид арил, алкил, циклоалкил, алкокси-, арилоксигруппы; X - галоид, арилокси-, алкоксигруппы. Взаимодействие проводят по следующей схеме в случае сополимеров винилфенолов

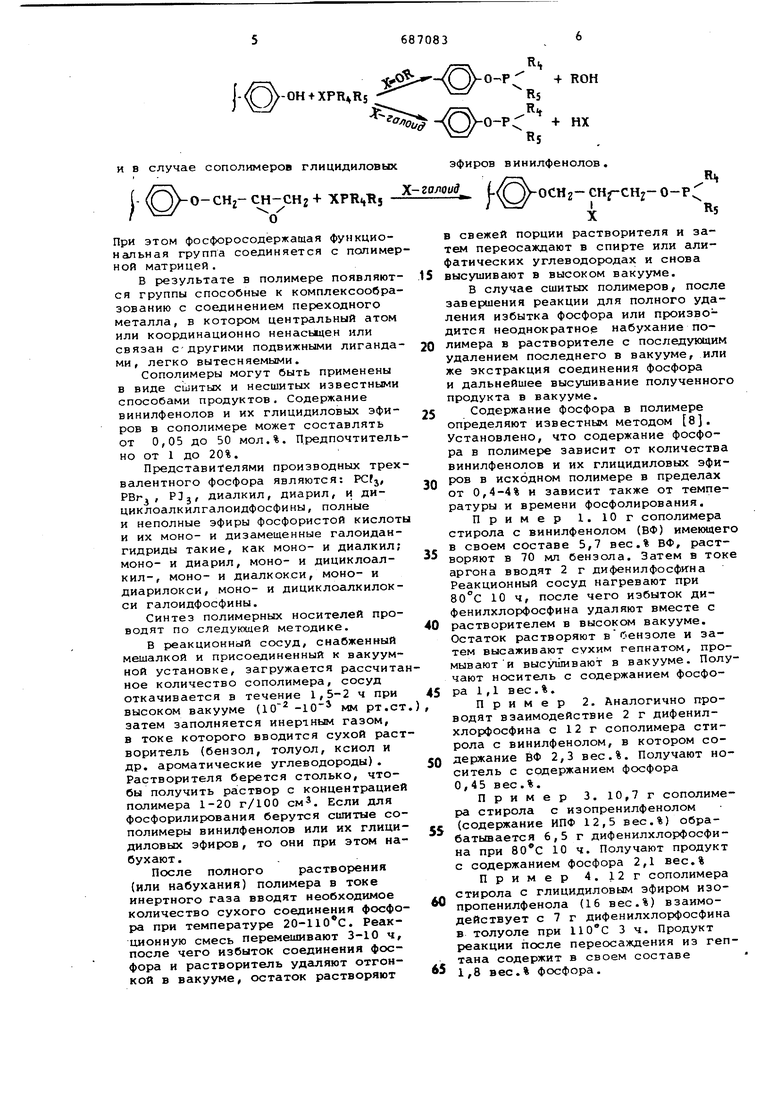

-OH + XPR4,RS и в случае сополимеров глицидиловых 0-СН2-СН-СНг+ XPRijTls При этом фосфоросодержащая функциональная группа соединяется с полимер ной матрицей. В результате в полимере появляют ся группы способные к комплексообра зованию с соединением переходного металла, в котором центральный атом или координационно ненасЫцен или связан с-другими пoдвижньиvlи лиганда ми , легко Бытесняемьлми. Сополимеры могут быть применены в виде сшитых и несшитых известными способами продуктов. Содержание винилфенолов и их глицидиловых эфиров в сополимере может составлять от 0,05 до 50 мол.%. Предпочтитель но от 1 до 20%. Представителями производных трех валентного фосфора Являются: PCfj, РВг , РЗ}, диалкил, диарил, и дициклоалкилгалоидфосфины, полные и неполные эфиры фосфористой кислот и их моно- и дизамещенные галоидангидриды такие, как моно- и диалкил; моно- и диарил, моно- и дициклоалКИЛ-, моно- и диалкокси, моно- и диарилокси, моно- и дициклоалкилокси галоидфосфины. Синтез полимерных носителей проводят по следующей методике. В реакционный сосуд, снабженный мешалкой и присоединенный к вакуумной установке, загружается рассчита ное количество сополимера, сосуд откачивается в течение 1,5-2 ч при высоком вакууме (10 -10 мм рт.ст затем заполняется инертным газом, в токе которого вводится сухой раст воритель (бензол, толуол, ксиол и др. ароматические углеводороды). Растворителя берется столько, чтобы получить ра створ с концентрацией полимера 1-20 г/100 см. Если для фосфорилирования берутся сшитые сополимеры винилфенолов или их глицидиловых эфиров, то они при этом набухают . После полного растворения (или набухания) полимера в токе инертного газа вводят необходимое количество сухого соединения фосфора при температуре 20-110 С. Реакционную смесь перемешивают 3-10 ч, после чего избыток соединения фосфора и растворитель удаляют отгонкой в вакууме, остаток растворяют эфи ров вин илфе н олов. оид осНг- CHf-cH - 0-Р в свежей порции растворителя и затем переосаждают в спирте или алифатических углеводородах и снова высушивают в высоком вакууме. В случае сшитых полимеров, после завершения реакции для полного удаления избытка фосфора или производится неоднократное набухание полимера в растворителе с последующим удалением последнего в вакууме, или же экстракция соединения фосфора и дальнейшее высушивание полученного продукта в вакууме. Содержание фосфора в полимере определяют известным методом 8. Установлено, что содержание фосфора в полимере зависит от количества винилфенолов и их глицидиловых эфиров в исходном полимере в пределах от 0,4-4% и зависит также от температуры и времени фосфолирования. Пример 1. Юг сополимера стирола с винилфенолом (ВФ) имеющего в своем составе 5,7 вес.% ВФ, растворяют в 70 МП бензола. Затем в токе аргона вводят 2 г дифенилфосфкна Реакционный сосуд нагревают при 80°С 10 ч, после чего избыток дифенилхлорфосфина удаляют вместе с растворителем в высоком вакууме. Остаток растворяют в бензоле и затем высаживают сухим гепнатом, промывают и высуймвают в вакууме. Получают носитель с содержанием фосфора 1,1 в ее.%. Пример 2, Аналогично проводят взаимодействие 2 г дифенилхлорфосфина с 12 г сополимера стирола с винилфенолом, в котором содержание ВФ 2,3 вес.%. Получают носитель с содержанием фосфора 0,45 в ее.%. Пример 3. 10,7 г сополимера стирола с изопренилфенолом (содержание ИПФ 12,5 вес.%) обрабатьтается 6,5 г дифенилхлорфосфина при 10 ч. Получают продукт с содержанием фосфора 2,1 вес.% Пример 4. 12г сополимера стирола с глицидиловым эфиром изопропенилфенола (16 вес.%) взаимодействует с 7 г дифенилхлорфосфина в толуоле при IIOC 3 ч. Продукт реакции после переосаждения из гептана содержит в своем составе 1,8 вес.% фосфора.

Пример 5. 10,6г сополимера стирола с изопропенилфенолом (8,8 вес.%) растворяют в 70 мл толуола. К полученному раствору прибавляется 6 г PCfj. Взаимодействие проводят при 65°С Ю ч. По истечеНИИ этого периода раствор полимера постепенно загустевает и переходит в 1елеобразное состояние. Полимер послеочистки содержит 1,4 вес.% фосфора.

Пример 6. Юг сшитого дивинилбензолом сополимера стирола с изопропенилфенолом (6,6 вес.%) набухает в 70 мл хлорбензола. К набухше полимеру добавляют 2,4 г PCt, при . Взаимодействие проводится в течение 10 ч. Полимер содержит 1,2 вес.% фосфора.

Пример 7. 9,5г сополимера стирола с изопропенилфенолом (5,3 вес.%) сшитого дивинилстирольным рлигсмером (10,5 вес.%) набухае в 75 мл хлорбензола. К,набухшему полимеру добавляется 2 г PCtj при . Взаимодействие проводят 10 ч. Полимер содержит 1,1 вес.% фосфора.

Пример 8. Юг сополимера стирола с изопропенилфенолом (4,1 вес.%) в 25 мл толуола взаимодействует с 2 г трифенилфосфита при 3 ч. Полимер высаживают в гептане и после очистки содержит 0,6 вес,% фосфора.

Пример 9. 12г сшитого изопропенилстиролом (6,8 вес.%) сополимера стирола с изопропенилфенолом (6,2 вес. %) в кипящем толуоле взаимодействует с 3,4 г трифенилфосфита в течение 3 ч. Полимер после экстракции и высушивания в вакууме содержит 0,8 ве фосфора.

Пример 10. 11,3 г содолимера стирола с глицидиловым эфиром изопропенилфенола (16,8 вес.%) взаимрдействуёт в 55 мл толуола при 65°С с 4 г PCtjB течение 4-х часов. В ходе процесса реакционная масса постепенно загустева г и .переходит в гелеобразное состояние. После очистки полимер содержит 4 вес.% фосфора.

Пример 11. 2г фосфорилированного полимера, синтезированного аналогично примеру 7, набухает в 9 толуола. К полученному гелю добавляется 0,5 г (0,3 X ) ацетилацетоната никеля в 2 мл толуола при комнатной температуре. Взаимодейств проводят 5 ч. Затем полимер промывают 2 раза свежими порциями сухого толуола, сушат и переносят в прибор Сокслета и очищают от остатков иенасенного ацетиЯацетоната экстракцией сухим толуолом (бензолом) в течение 2-х дней.

Количество непрореагировавшего ацетилаиетоната никеля определяют трилономстрически, после экстр акции из толуола водным растворюм азотной кислоты. Содержание соединения никеля на носителе определяют по разности между взятым и непрореагировавшим количеством ацетилацетоната никеля. Полученный полимерный комплекс содержит 0,4 г ацетилацетоната никеля на грамм исходного полкмера.

Пример 12. 2 г-фосфорилированного полимера, синтезированного аналогично примеру 10, обрабатывают 0,38 г (1, моль) ацетилацетоната никеля в 10 мл толуола при комнатной температуре в течение 10 ч. Полимер отделяют от раствора, промывают толуолом и затем переносят в прибор Сокслета и очищают от остатков ацетилацетоната никеля экстракцией толуола в течение 12ч.

Анализ показывает, что 1 г полимера содержит 0,3 г (1,1710 моль) ацетилацетоната никеля.

Пример 13. 0,45 г нерастворимого полимерного ксчиплекса ацетилацетоната никеля, синтезированного аналогично примеру 12, переносят в автоклав, снабженный магнитной мешалкой и устройстве для подачи жиких продуктов под давлением. Автокла откачивают до высокого вакуума ( мм рт.ст.) и загружают10,4 г стирола в 30 мл толуола. Раствор насыдают этиленом при под давлением 10 атм и затем в автоклав под давлением этилена подают 0,65 г (0,006 моля) триэтилалюминия в 20 мл толуола. Реакцию содимеризации проводят при 25°С 10 ч. По ходу процесса давление этилена в автоклаве поддерживают постоянным. После завершения опыта автоклав разгружают и катализат после предварительного освобождения от остатков алюминийорганики водным раствором нс{, подвергают газожидкостному хроматографическому анализуi Выход сополимера стирола с этиленом (З-фенилбутена-1) составляет 20% от исходного и 99% от превращенного стирола.

В сравнительном опыте, поставленном в идентичных условиях в присутствии гомогенной каталитической системы ацетилацетоната никеля, P(OCgH5 и А1.-() при соотношении Ni(P)Af 1:1:10, выход З-фенилбутена-1 составляет 11% от исходного стирола т.е. в два раза меньше, хотя селективность процесса остается высокой (98% от превращенного стирола).

Пример 14. в тот же автокла с оставшимся от опыта 13 гетерогенизированным катализатором загружают 10,4 г стирола, 0,65 г диэтилалюминийхлорида, 50 мл хлорбензола и этилен под давлением 10 аум. Содимеризацию проводят при 25с 2 ч, при постоянном давлении этилена. Выход фенилбутена, определяют аналогично примеру 1,составляет 17% от исходного и 90% от превращенного количества стирола.

Пример 15. 10 г сшитого изопропенилстиролом (2%) сополимера стирол а с иэопропенилфенолом (20%) набухает в 50 мл толуола. К набухшему полимеру добавляют 10 г триэтилфосфита. Взаимодействие проводят 4 ч при кипении. Полимер после очистки содержит 0,35 вес.% фосфора.

Таким образом, предлагаемый способ позволяет получать полимерные носители для катализаторов с высокой набухаемостью, стабильностью и пониженной гигроскопичностью.

Формула изобретения

Способ получения фосфорсодержащих полимерных носителей для катализаторов обработки карбоцепных гидроксилсодержащих сополимеров стирола соединениями трехвалентного фосфора в среде органического растворителя при 20-110 с, отличающийся тем, что, с целью получения носителей с высокой набухаемостью в углеводородных растворителях, снижения их гигроскопичности и увеличения стабильности, в качестве гидроксилсодержащих сополимеров стирола используют сополимеры стирола с винилфенолаьда или с глицилиловь)ми эфирами винилфенолов.

0

Источники информации, принятые во внимание при экспертизе

l..S., Р. Darxans. Rev. Just Jranc petrole . 1972, 27, № 1, 105.

2.E.M.Cerma, M . Craziani. J. Appl.

5 Polvrn, Sci., 1974, 18, 2725.

3.J. M. Michalska. Platinum MeV. Rev.,1974, 18, 2.65.

4.J. C. Bailar. Cat .Rev. 3c1. Enp.. 1974 10, 7, 17-36.

0

5.Кабанов В.A., Сметанюк В.И., Попов В.Г. Доклады Академии Наук СССР, 225, I 6, 1377, 1975.

6.Патент Англии f 1312.611, кл. С 3 Р, 1974.

5

7.Ch M.Pittman, J.Amer. Chem. Soc.,

1975, 97, ff 7, 1742 , (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорсодержащих полимерных лигандов для металлокомплексных катализаторов | 1977 |

|

SU696028A1 |

| Способ получения глицидиловых эфиров винил или изопропенилфенолов | 1979 |

|

SU927796A1 |

| Способ получения 1,5,9-циклододекатриена | 1977 |

|

SU730669A1 |

| Термореактивная эпоксидная композиция | 1971 |

|

SU448742A1 |

| Способ получения циклододекатриена-1,5,9 | 1980 |

|

SU887559A2 |

| Способ получения 3-метилгептатриена-1,4,6 | 1982 |

|

SU1117294A1 |

| Способ получения сшитых сополимеров | 1972 |

|

SU443874A1 |

| Катализатор для полимеризации и сополимеризации этилена, -олефинов и сопряженных и несопряженных диенов | 1973 |

|

SU492298A1 |

| Каталитическая композиция для димеризации,содимеризации,олигомеризации и изомеризации олефиновых углеводородов | 1979 |

|

SU992082A1 |

| Способ получения олефиновых углеводородов | 1974 |

|

SU544240A1 |

Авторы

Даты

1979-09-25—Публикация

1977-03-16—Подача