тельную высокую рабочую температуру с ПЗУП из указанного полнмера (20000 ч при 200°С или 700-1000 ч при 300°С). В процессе термообработки волокна с нанесенным на него лаком происходит образование структурированного полимера, неплавкого и нерастворимого, в результате чего возможно использование полученного волокна с ПЗУП для последуюндего нанесепия на него экструзией полимеров с высокой температурой плавлення (размягчения), нанример, вышеупомянутого тефлона ФЕП. Стекловолокно с ПЗУП из нолиамндимида инертно к действию воды н об.шдает высокой радиационной стойкостью, что повышает его эксплуатационные характеристики. Прочность стекловолокна с ПЗУП из полиамидимида на 20-50% превышает величины, полученные с применением известных решений.

Для изготовления волокна раствор полиамидимида (лак) наносится на волокно любым известным способом. Затем волокно, покрытое лаком, проходит термообработку для удаления растворителя и отверждения иолимера. Толш,ина ПЗУП из полиамидимида может колебаться в пределах 1 -10 мкм, оптимальной является величина 3-5 мкм, обеспечиваюш,ая достаточную прочность волокна с ПЗУП на разрыв и минимальный радиус изгиба, определяемый по методу «узелка. В этой области толщин ПЗУП прочность волокна незначительно возрастает с толш,нной ПЗУП. При меньших значениях прочность почти линейно зависит от толшины ПЗУП, при больших - прирост прочности составляет 10% на каждые 100% ирироста толш,ины ПЗУП. Одиако в последнем случае заметно возрастают технологические трудности получения качественного гладкого покрытия.

Высокая прочность, сохраняемая волокном с ПЗУП нз полиамидимида после выдержки при температурах выше , не является простым следствием термостойкости полимера. Сравнительное исследование влияния температуры на механическую прочность волокон, покрытых термостойкимн полнмерами (фторлон, полипмид и др.), нроведенное нрн температурах прсвышаюш,их их снравочпую термостойкость, ноказывает, что только в случае полиамидимяда

прочиость волокна на разрыв и минимальный радиус изгиба сохраняются на уровне более 80% от первоначального. Во всех других случаях надс1: 1о прочности составляет от 60 до 90% от номинала. В то же

время, согласно обшеизвестиым данным,

при нагревании стекловолокна до темнератур, превыи1аюш,нх , его прочность

резко падает.

Таким образом, сохранение механической

прочности волокна с ПЗУП из полиамидимнда после выдержки его при высоких (350-400°С) температурах является свойством волокна с покрытием как едгпюго целого, а не простой суммой свойств стекловолокна н покрытия.

. Нанесение ПЗУП проводят на совмешенной с устройством для вытяжки волокна установке, включаюи1,сй в себя

разъемный фильерный узел н нечь для сушки покрытия. Включают нечь для сушки и устанавливают в фильерный узел фторопластовую фильеру требуемого диаметра или фетровый затвор. При достижеНИН печью для сушки ПЗУП температуры 320±10°С начинают процесс вытяжки волокна. По установлении стационарности процесса вытяжки захлопывают фильерный узел н заливают лак в тигель. По мере

расходования лака в тигле его доливают до метки. В течение всего ироцесса вытяжки-заиднты волокна необходимо контролировать уровень лака в фнльерном тнгле и темнсратуру нечи сушки. Волокно с ПЗУП

ироходит через тянун не вальцы и наматывается иа приемный барабан. Прочность нолученного волокна с ПЗУП в зависимости от типа стекловолокна-сердечника достигает 80-100 кг/.мм, минимальный радиус

узелка 1-2 мм. Эти параметры практически НС меняются nocoie выдержки волокна при 350-400°С в течение более 2 ч.

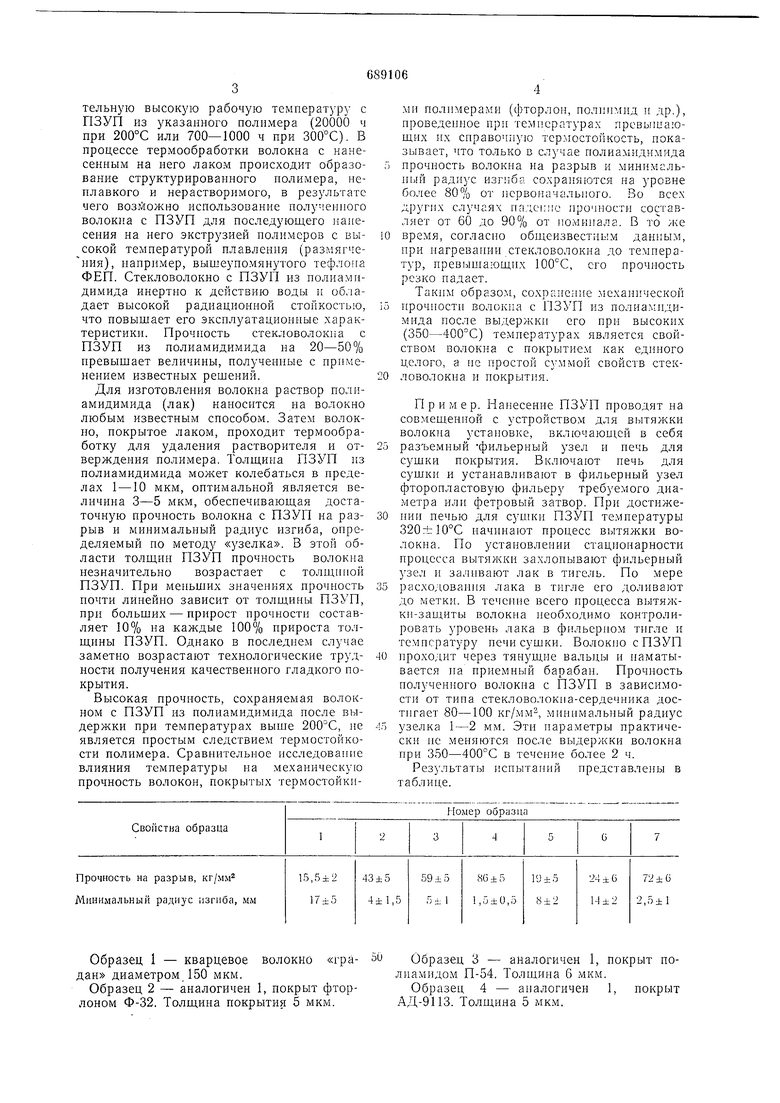

Результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оптическое волокно для записи брэгговской решетки лазером с длиной волны в ближнем и среднем УФ диапазоне, способ получения защитного фторполимерного покрытия оптического волокна и способ нанесения этого покрытия на кварцевую часть волокна | 2017 |

|

RU2650787C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ КВАРЦЕВОГО ОПТИЧЕСКОГО ВОЛОКНА И ВОЛОКОННЫЙ СВЕТОВОД С ЭТИМ ПОКРЫТИЕМ | 2003 |

|

RU2245351C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 1991 |

|

RU2034861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА НА ОСНОВЕ ПОЛИВИНИЛОВОГО СПИРТА | 1967 |

|

SU197851A1 |

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ | 1985 |

|

SU1331034A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ВОЛОКОН | 1971 |

|

SU303375A1 |

| Способ получения триацетатных волокон | 1978 |

|

SU763489A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1999 |

|

RU2143504C1 |

| КОГЕЗИОННЫЙ ПУЧОК ИЗ ДРОБЛЕННОГО НАТЯЖЕНИЕМ НЕПРЕРЫВНОГО ВОЛОКНА, СПОСОБ ИЗГОТОВЛЕНИЯ КОГЕЗИОННОГО ПУЧКА И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 1993 |

|

RU2061805C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН, НИТЕЙ, ПЛЕНОК ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ ПОЛИАМИДОИМИДОВ, СОДЕРЖАЩИХ БЕНЗИМИДАЗОЛЬНЫЕ ФРАГМЕНТЫ, И ТКАНЬ НА ОСНОВЕ ЭТИХ НИТЕЙ | 2009 |

|

RU2409710C1 |

Образец 1 - кварцевое волокно «градаи диаметром 150 мкм.

Образец 2 - аналогичен 1, покрыт фторлоном Ф-32. Толш.ина покрытия 5 мкм.

Образец 3 - аналогичен 1, покрыт полиамидом П-54. Толшина 6 .мкм.

Образец 4 - аналогичен 1, покрыт АД-9113. Толщина 5 мкм.

Образец 5 - аналогичен 2. Выдержан 2,5 ч при 400°С.

Образец 6 - аналогичен 3. Выдерл ан 2,5 ч при 400°С.

Образец 7 - аналогичен 4. Выдержан 2,5 ч при 400°С.

Как видно из результатов испытаний, волокно, выполненное согласно изобретению, сохраняет высокую остаточную прочность на разрыв после обработки при 400°С: более 1 кг на единичное волокно при диаметре волокна 150 мкм. Это в 3- 4 раза выше остаточной прочности волокна с известными покрытиями из фторлона и полиамида, а также в 2-2,5 раза превышает нагрузки, испытываемые волокном при дальнейшей переработке. Формула изобретения 1. Оптическое стекловолокно, снабженное первичным защитно-унрочняющим покрытием из полимера, отличаюш,ееся тем, что, с целью сохранения механической прочности волокна при температурах до 400°С, первичное защитно-упрочняюш,ее покрытие выполнено из циклогетероцепного полимера.

Нсточннки информации, принятые во внимание при экспертизе 20 1. Патент Великобритании № 1475997, кл. В2Е, опубл. 1973. 2. Патент Франции К 2233637, кл. G 02В, 5/14, опубл. 1967.

Авторы

Даты

1982-06-23—Публикация

1978-06-23—Подача