I

Изобретение относится автоматизации дробильного производства и может быть применено в автоматических системах контроля и управления технологическими процессами на каменно-щебеночных дробильно-сортировочных заводах и предназначенно для измерения разгрузочных щелей конусных дробилок мелкого и среднего дробления.

Известно устройство для регулирования разгрузочной щели конусной дробилки, содержащее регулировочное кольцо со щтырями, расположенными по окружности, и механизм его поворота с гидроцилиндром, смонтированные на корпусе дробилки, причем цилиндр установлен на корпусе щарнирно, а на конце- щтока его смонтирован поворотный в горизонтальной плоскости двурогий крюк с хвостовиком и стабилизатором его нерабочего положения, крюк прикреплен к щтоку посредством жестко соединенного с ним кольца, стабилизатор выполнен в виде плоского элипсоидного кулачка, жестко соединенного с осью крюка l.

Известно и другое устройство для регулирования разгрузочных щелей конусных дробилок, содержащее датчик измерения 2.

Однако в известных устройствах для измерения щелей приходится затрачивать большое количество ручного труда, т. к. для получения достаточно надежного результата требуется проводить больщое число во всей зоне дробления. Из-за трудностей проведения числа измерений на практике о размерах разгрузочных щелей судят по результатам от двух до трех измерений. Из-за недостаточного количества измерений, а так же из-за отсутствия контроля места измерения полученные оценки размеров разгрузочных щелей не согласуются с фактическими раз мерами. По этой причине дробильное оборудование работает не в оптимальных режимах, что приводит к экономическим потерям.

Целью настоящего изобретения является осуществление автоматического контроля размеров разгрузочных щелей и повыщение точности измерения. Это достигается тем, что в известное устройство введены интегрирующие блоки, масщтабирующие блоки, блоки деления, блоки суммирования и дополнительные

датчики измерения, причем выходы всех датчиков измерения через соответствующие интегрирующие блоки подключены ко входам соответствующих масштабирующих блоков выходы основного и одного из допопнительных датчиков измерения соединены с соответствующим входом одного из блоков деления, выходы других дополнительных датчиков измерения подключены к соответствующим входам другого блока деления, а выход каждого блока деления соединен с соответствующим блоком суммирования.

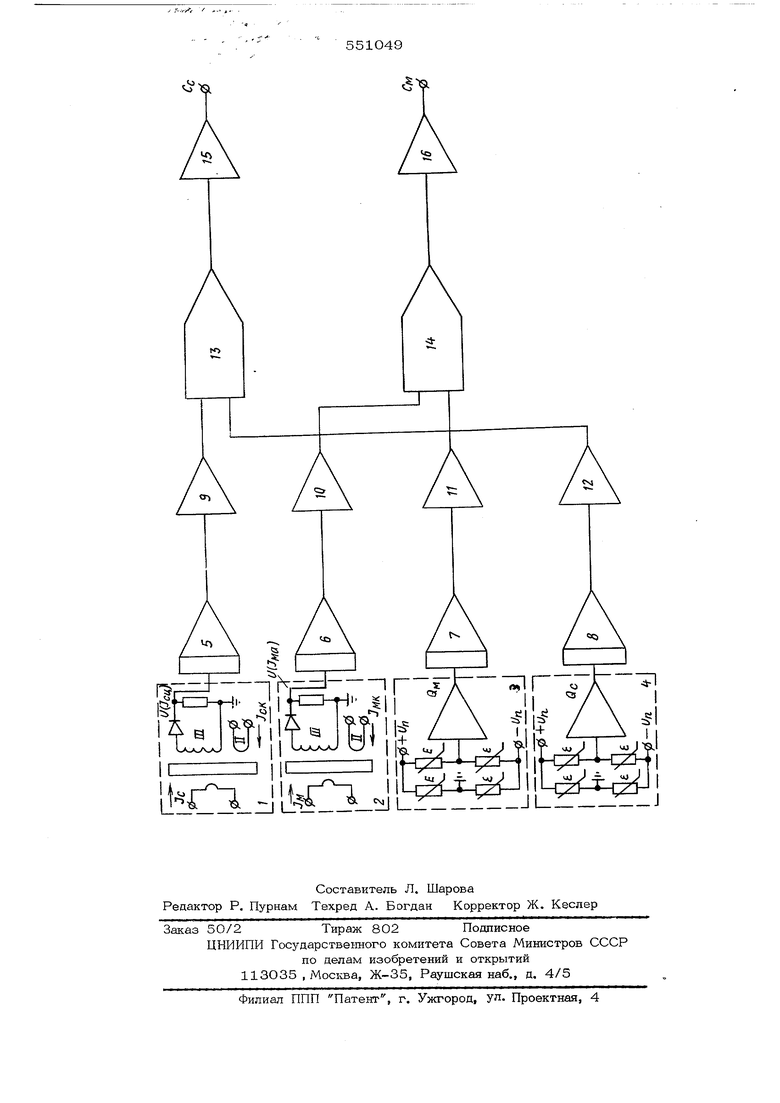

На чертеже изображены датчики (измерения 1, 2 (измерители активной составляющей тока) датчики 3, 4 (измерители производительности конвейеров), интегрирующие блоки 5-8, масштабирующие блоки 9-12, блоки деления 13-14 и блоки суммирования 15 и 16.

Датчики измерения 1 и 2 активных составляющих тока состоят из трансформаторов с тремя обмотками и выпрямителей выходных сигналов преобразователей.

Обмотки 1 предназначены для пропускания по ним полных токов 3(. и 3 двигателей дробилок, обмотки П - для пропускания токов компенсации и J реактивных составпяющих упомянутых токов. Амплитуда и фаза токов З,, и 3, подбирается соответству ющим образом при настройке измерительных преобразователей. Обмотки 1И служат для индуктирования в них тока от измерения результирующего магнитного потока в магнитопроводах трансформаторов и подключены через выпрямители выходных сигналов ко входам интегрирующих усилителей 5, 6.

Датчики измерения производительности конвейеров (Q. и ) представляют собой упругие стальные балки, встроенные в конзейер таким образом, чтобы усилие груженной ветви конвейера передавалось через опорный ролик на незащемленный конец балки и вызывало ее упругую деформацию Е. На поверхность балки наклеены тензореаисторы, включенные по мостовой схеме. Вы- ходь: датчиков измерения 3 и 4 через предварительные усилители подключены ко входам блоков интегрирования 7, 8.

Блоки интегрирования 5-8 представляют собой усилители постоянного тока с резистивными входами и емкостными главными обратными связями.

Средние значения контролируемых параметров процесса дробления необходимо находит за промежуток времени, достаточный для наденого определения средних значений. Требующийся для измерения промежуток времени определяется статистическими свойствами контролируемых параметров и для реальных

процессов, как показывают исследования, не превышает 5 минут (300 с).

Масщтабирующие блоки 9-12 также представляют собой усилители постоянного тока с резистивными входами; главные обратные связи этих усилителей также имеют резистивный характер.

Коэффициенты передачи оС-оС масштабирующих блоков выбирают из условия обеспечения на входах блоков деления 13 и 14 величин напряжений, достаточных для нормальной работы этих блоков при всех допустимых изменениях величин контролируемых параметров са.-тос- о QMв качестве блоков деления 13, 14 использованы блоки деления - умножения стандартной аналоговой вычислительной машины МН-7М.

Выходы блоков деления, с которых снимается напряжение, пропорциональное удельным энергоемкостям процессов дробления с Е на средней и мелкой стадиях ( с м получены путем деления за 300 с средних значений активных составляющих токов статоров двигателей конусных дробилок на средние значения производительностей входных конвейеров тех же дробилок за тот же промежуток времени) присоединены к соответствующим входам блоков суммирования

оС

15 и 16. Коэффициенты передачи оС и

46 определяется из уравнений связи по коэффиЕ, и Е.

циентам при с после разрешения урав f величин С,

нении относительно искомых

и

Пары коэффициентов передачи и значе

НИИ постоянных напряженийЬд(,ид.; цд Цо опрделгпотся свободными коэффициентами уравнен связи, решенными относительно С. и С . Таким же образом, по значению коэффициента при С в уравнении Сд i(E,C) определяется коэффициент cL .

В качестве блоков интегрирования и масштабирующих блоков и блоков суммирования также использованы усилители постоянного тока вычислительной машины МН-7М.

Измерение размеров разгрузочных щелей производится при загрузочной технологической линии. В этом случае по обмоткам 1 датчиков измерения 1 и 2 протекают полные токи статоров двигателей конусных дробилок D. и З которые создают в магнитопроводах трансформаторов соответсвующие магнитные потоки. Из полных магнитных потоков вычитаются магнитные потоки, создаваемые токами компенсации реактивных составляющих cv. . Результатирующие магнитные потоки, пересекая обмотки 111 трансформаторов измерительных преобразователей 1 и 2, наводят на них э. д. с., пропорциональные активным составляющим токов статоров

двигателей кон сных дробилок. Наведенные э. д. с. выпрямляются выпрямителями и с нагрузочных резисторов посутпают на входы интегрирующих блокови(0со,и( На входы интегрирующих блоков 7, 8 в это

же время поступают выходные сигналы измерителей производительности конвейеров конусных дробилок и (С1д) и (Рс возникающие при передаче усилий ветвей конвейеров через опорные ролики на упругие стальные балки, а следовательно, при упругой деформции балок и разбалансе тензорезисторных мостовых схем, выходные сигналы которых усиливаются предварительными усилителями

Для осуществления измерения интегриру- ющие блоки 5-8 при нулевых начальных условиях переводятся в режим интегрирования. По истечении ЗОО с интегрирующие усилители переводятся в режим интегрирования. По истечении 300 с интегрирующие усилители переводятся в режим запоминания. С их выходов на выходы масщтабных усилителей при этом подаются напряжения, пропорциональные интервалам от выходных сигналов измерительных преобразователей 1-4.

После масщтабирующих блоков напряжения с выходов 9-12 подаются на выходы блоков деления 13, 14 , с помощью которы

производятся вычисления удельных энерго- 30 суммирования.

емкостей процессов дробления Е и Е на средней и мелкой стадиях дробления.

Вычисление размеров щелей производится блоками суммирования (15,16) по уравнениям связи удельных энергоемкостей с величинами разгрузочных щелей.

Формула изобретения

Устройство для контроля разгрузочных щелей конуснь1х дробилок, содержащее датчик измерения, отличаю щ е е- с я тем, что, с целью осуществления автоматического контроля размеров разгрузочных щелей и повышения точности измерения, оно содержит интегрирующие блоки, масштабирующие блоки, блоки деления, блоки суммирования и дополнительные датчики измерения, причем выходы всех датчиков измерения через соответствующие интегрирующие блоки подключены ко входам соответствующих масщтабирующих блоков, выходы основного и одного из дополнительных датчиков измерения соединены с соответствующим входом одного из блоков деления, выходы других дополнительных датчиков измерения подключены к соответствующим входам другого блока деления, а выход каждого блока деления соединен с соответствующим блоком dli d iSi L. L

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля разгрузочных щелей конусных дробилок | 1978 |

|

SU689727A1 |

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

| Устройство для регулирования трехстадийного процесса дробления | 1967 |

|

SU289667A1 |

| Система автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1121038A1 |

| Способ автоматического управления группой параллельно работающих дробилок | 1988 |

|

SU1585002A1 |

| Система автоматического управления дробильным комплексом | 1988 |

|

SU1585001A1 |

| Система стабилизации грансостава материала для группы параллельно работающих дробилок | 1986 |

|

SU1416180A1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

Авторы

Даты

1977-03-25—Публикация

1975-11-21—Подача