(54) СПОСОБ ИЗГОТОВЛЕНИЯ НАКЛАДНЫХ ЗНАКОВ . ДЛЯ ЧАСОВЫХ ЦИФЕРБЛАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбонарезной инструмент | 1990 |

|

SU1815037A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВАННОЙ ГНУТОЙ ДЕТАЛИ ФАСАДА | 2009 |

|

RU2400355C1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| Способ изготовления циферблата с рельефными знаками | 1973 |

|

SU492846A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НА БОКОВОЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2200076C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ПОСРЕДСТВОМ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2007 |

|

RU2388573C1 |

| Способ изготовления штучного паркета | 1988 |

|

SU1599190A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДНУТРЕННЫХ ПАЗОВ РЕЖУЩИМ ИНСТРУМЕНТОМ | 1997 |

|

RU2175592C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КЛЕЕВЫХ СОЕДИНЕНИЙ ДЕРЕВЯННЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 2023 |

|

RU2818040C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2003 |

|

RU2247011C2 |

Изобретение относится к технологии часового производства и может быть использовано при изготовлении накладных знаков для циферблатов

часов.

Известны способы изготовления накладных знаков фрезерованием или точением 1 .

Известен способ, включающий процесс фрезерования непрерывно подаваемой заготовки, во время которого обрабатывают участки боковых и верхних поверхностей, а также участки поверхности с выступами для закрепления на циферблате с последующей окончательной обработкой лицевой поверхности и отделением готового знака от обработанного профиля фрезерованием 2 .

Однако 3|ТИ способы малопроизводительны..

Цель изобретения - повышение .производи тел ьйости и качества изготовляемых знаков.

Это достигается тем, что предварительно прокатанную, отрихтованную и наклеенную на основание пластинузаготовку фрезеруют на часть толщины пластины посредством набора дисковых

фрез,закрепленных на одном валу и имеющих профиль,соответствующий профилю изготавливаемых знаков,удаляют Зс усеяцы , отделяют нагреванием пластину от основания и вновь, перевернув фрезерованной стороной вниз, закрепляют на основании или поворотном барабане посредством токопроводящего клея, так; чтобы все фрезерованные пазы были заполнены этим клеем, посредством токарной обработки удаляют часть толщины пластины, объединяющей знаки, частично растворяйт клей в промежутках между знаками, поверхность знаков подвергают чистовой алмазной обработке, после чего нагреванием отделяют от основания или поворотного барабана блок знаков связанных токрпроводящйм клеем к наносят на их поверхность декоративное гальваническое покрытие. Затем знаки разделяют путем окончательного растворения слоя клея, удерживающего их в едином блоке, и подверггиот промывке.

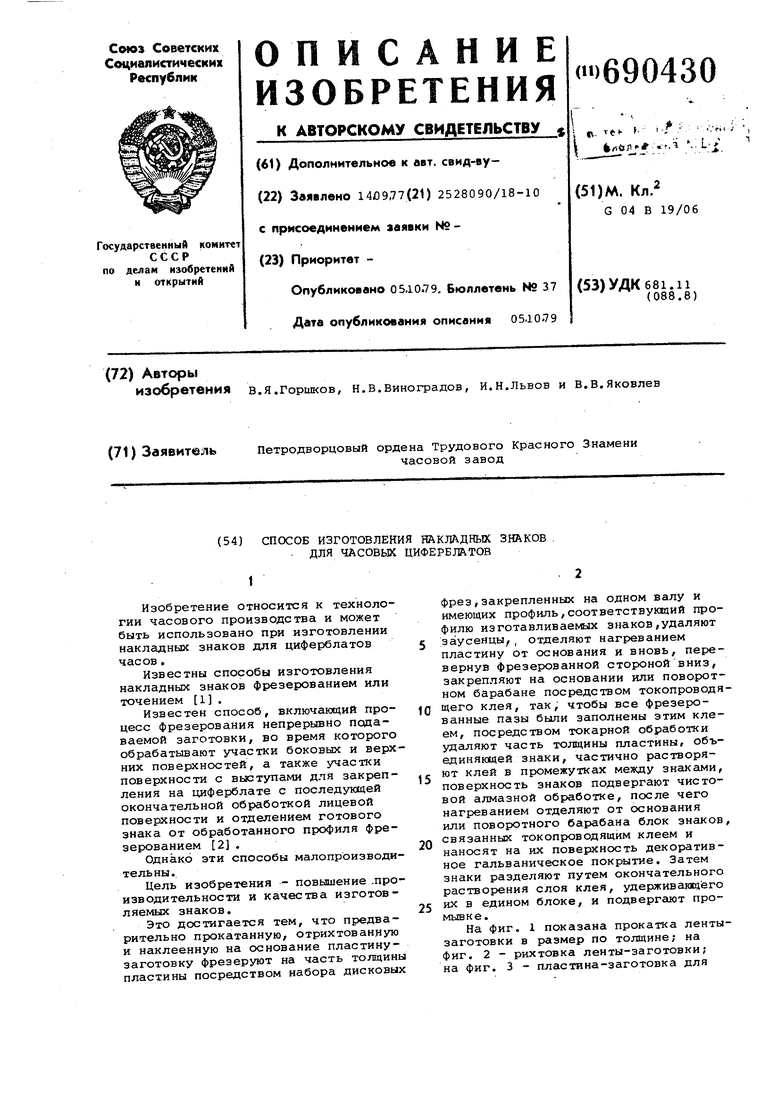

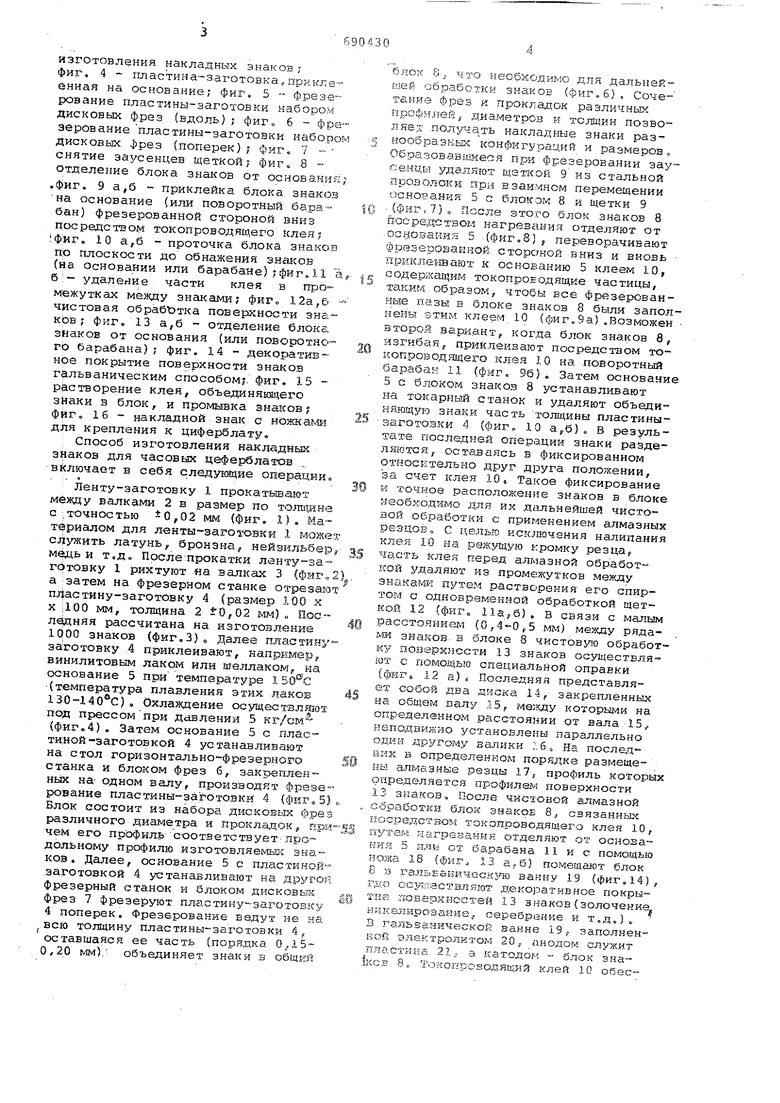

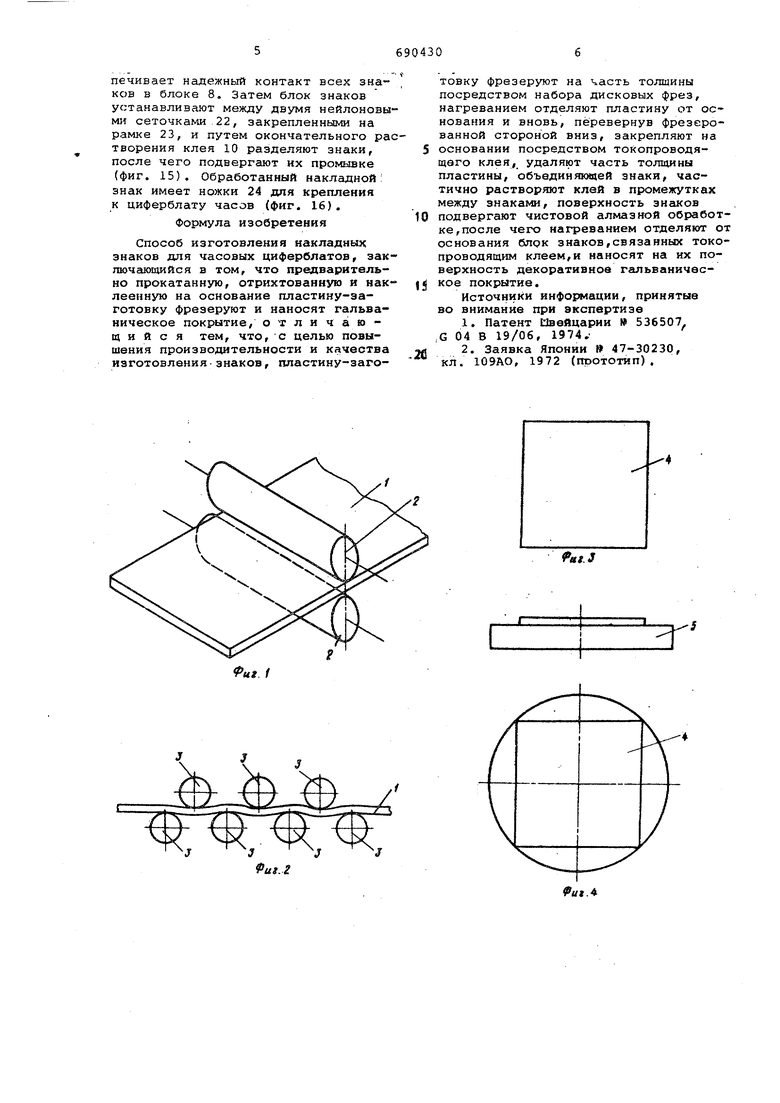

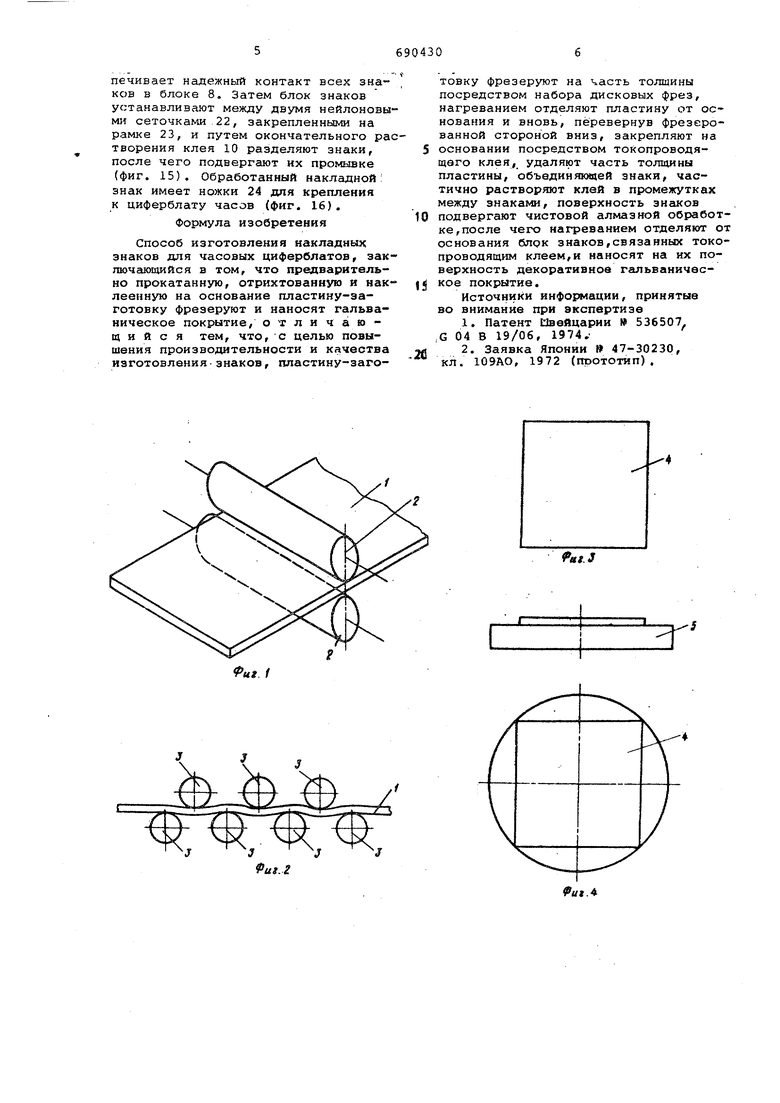

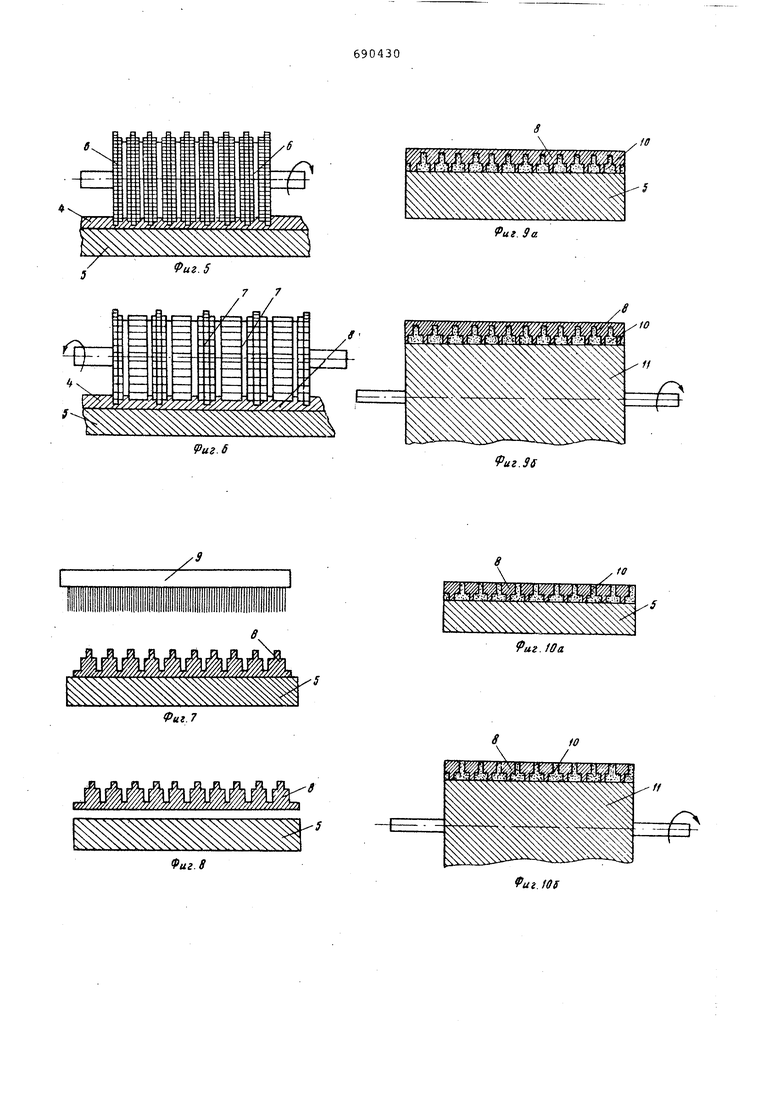

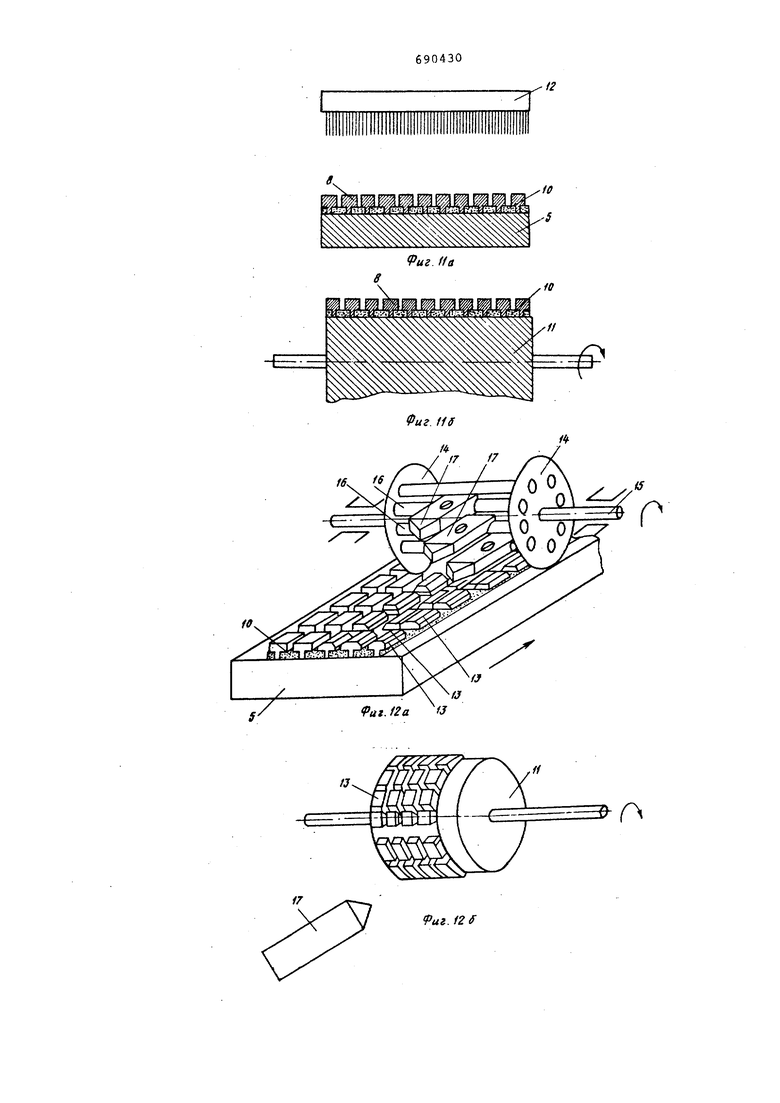

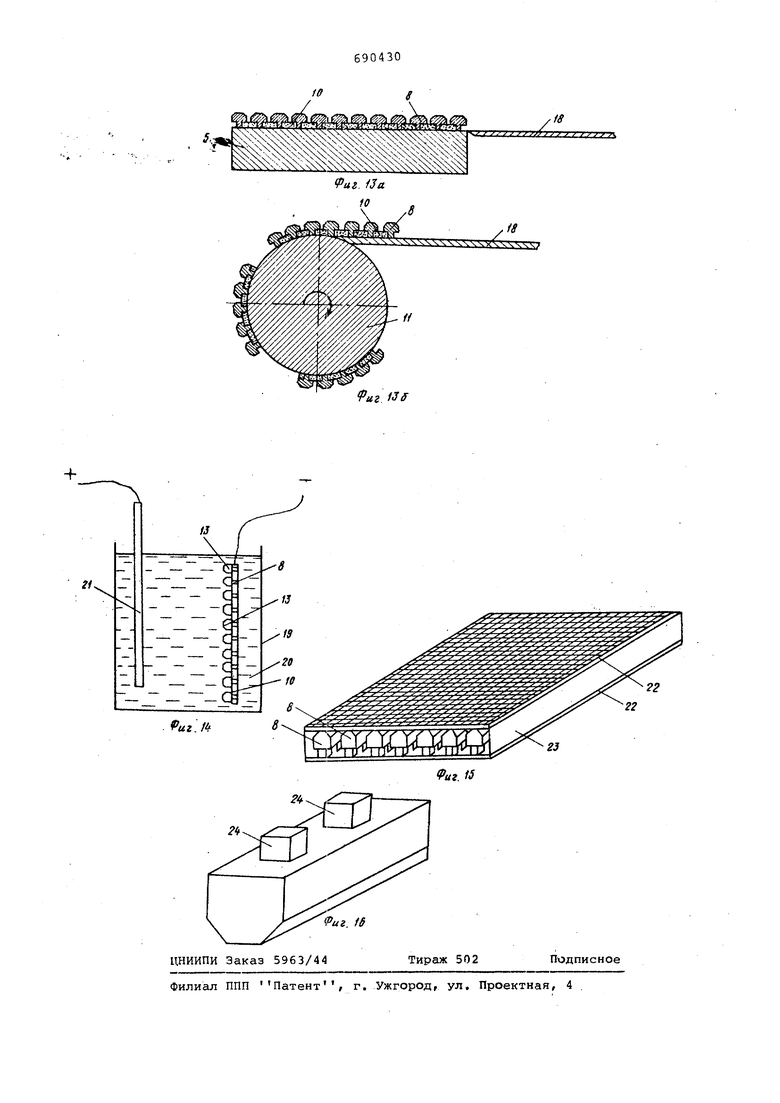

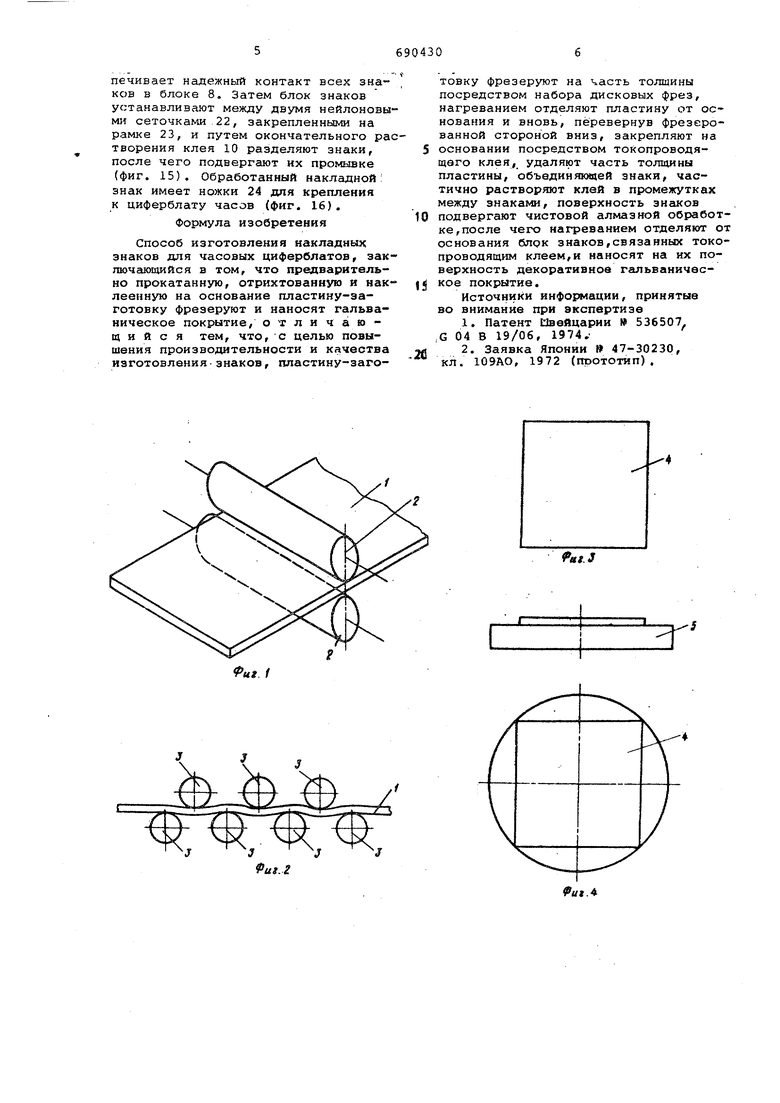

На фиг. 1 показана прокатка лентызаготовки в размер по толщине; на фиг. 2 - рихтовка ленты-заготовки; на фиг. 3 - пластина-заготовка для изготовления накладныхзнаков фиг. 4 - пластина-заготовка,приклеенная на основание; фиг. 5 - фрезерование пластины-заготовки набором дисковых фрез (вдоль); фиг. 6 - фре зерование пластины-заготовки наборо дисковых фрез (поперек); фиг. 7 снятие заусенцев щеткой; фиг. 8 отделение блока знаков от основания .фиг. 9 а,б - приклейка блока знаков на основание (или поворотный барабан) фрезерованной стороной вниз посредством токопроводящего клея :фйг. 10 а,б - проточка блока знаков по плоскости до обнажения знаков (на основании или барабане) ;фиг. 11 а б - удаление части клея в про межутках между знаками; фиг. 12а,б чистовая обработка поверхности знаков ; фиг. 13 а,б - отделение блока знаков от основания (или поворотного барабана); фиг. 14 - декоративное покрытие поверхности знаков гальваническим способом;, фиг. 15 растворение клея, объедйняквцего знаки в блок, и промывка знгасов; фиг. 16 - накладной знак с ножками для крепления к циферблату. Способ изготовления накладных знаков для часовых цеферблатов включает в себя слёдунвдие операции. ... . . Ленту-заготовку 1 прокатывают между валке ш 2 в размер по толщине с точностью 0,02 мм (фиг, 1). Матерйалотл для ленты-заготовки 1 може служить латунь, бронэна, нейзильбер медь и т.д. После:прокатки ленту-за готовку 1 рихтуют на валках 3 (фиг а затем на фрезерном станке отрезаю пластину-заготовку 4 (размер 100 х X 100 мм, толщина 2 td,02 км). Пос ледняя рассчитана на изготовление 1000 знаков (фиг.З), Далее пластину заготовку 4 приклеивают, например, винилитовым лаком или шеллаком, на основание 5 при температуре 150®С (температура плавления этих лаков 130-140 С) . Охлаждение осуществляют под прессом при давлении 5 кг/см (Фиг.4). Затем основание 5 с плистиной -заготовкой 4 устанавливают на стол горизонтально-фрезерного станка и блоком Фрез б, закрепленных на одном валу, производят фрез рование пластины-заготовки 4 (фиг. Блок состоит из набора Дисковых фр различного диаметра и прокладок, п чем его профиль соответствует продольному профилю изготовляемых зна ков. Далее, основание 5 с пластино .заготовкой 4 устанавливают на друг Фрезерный станок и блоком дисковых Фрез 7 фрезеруют пластину-заготовк 4 поперек. Фрезерование ведут не н .всю толщину пластины-заготовки 4, (эставщаяся ее часть (порядка 0,15.0.20 мм), объединяет знаки в общий блок 8, что необходимо длядальнейшей обработки знаков (фиг.6). Сочетание Фрез и прокладок различных профилей, диаметров и толщин позволяет получать накладные знаки разнообразных конфигураций и раз.меров. Образовавшиеся при Фрезеровании заусенцы удаляют щеткой 9 из стальной проволоки при взаимном перемещении основания 5 с блоком 8 и щетки 9 (фиг.7). После этого блок знаков 8 посредством нагревания отделяют от основания 5.(фиг.8), переворачивают фрезерованной стороной вниз и вновь приклеивают к основанию 5 клеем 10 содержащим токопроводящие частицы, таким образом, чтобы все фрезерованные пазы в блоке знаков 8 были заполнены этим клеем 10 (фиг.9а) .Возлюжен второй вариант, когда блок знаков 8, изгибая, приклеивают посредством токопроводящего клея 10 на поворотный барабан 11 (фиг. 96). Затем основание 5 с блоком знаков 8 устанавливают на токарный станок и удаляют объединяющую знаки часть толщины пластинызаготовки 4 (фиг. 10 а,б). В результате последней операции знаки разделяются, оставаясь в фиксированном относительно друг друга положении, за счет клея 104 Такое фиксирование и точное расположение знаков в блоке необходимо для их дальнейшей чистовой обработки с применением ешмазных резцов, С целью исключения налипания клея 10 на режущую кромку резца, клея перед алмазной обработкой удаляют из промежутков между знаками путем растворения его спиртом с одновремейной обработкой щеткой 12 (фиг. На,б) , В связи с малым расстоянием (0,4-0,5 мм) между рядами знаков в блоке 8 чистовую обработку поверхности 13 знаков осуществляют с помощью специальной оправки (фиг. 12 а) Последняя представляет собой два диска 14, закрепленньос на общем валу 15, между которыми на определенном расстоянии от.вала 15, неподвижно установлены параллельно один другому валики 16, На последних в определенном порядке размещены алмазные резцы 17, профиль которых определяется профилем поверхности 13 знаков. После чистовой алмазной обработки блок знаков 8, связанных посредством токрпроводящего клея 10, путем нагревания отделяют от основания 5 или рт барабана 11 и с помощью ножа 18 (фиг. 13 а,б) помещают блок 8 в гальваническую ванну 19 (фиг.14), гДе осуществляют декоративное покрытие поверхностей 13 знаков(золочение, никелирование, серебрение и т.д.). В гальванической ванне 19, заполненной электролитоьа 20, анодом служит пластина 21, а катодом - блок знаJb OB 8. Токопроводящий клей 10 обеспечивает надежный контакт всех знаков в блоке 8. Затем блок знаков устанавливают между двумя нейлоновы ми сеточками .22, закрепленными на рамке 23, и путем окончательного ра творения клея 10 разделяют знаки, после чего подвергают их промьШйё (фиг. 15). Обработанный накладной знак имеет ножки 24 для крепления к циферблату часов (фиг. 16). Формула изобретения Способ изготовления накладных знаков для часовых циферблатов, зак лючающийся в том, что преява1Р«твльно прокатанную, отрихтованную и нак леенную на основание пластину-заГотовку фрезеруют и наносят гальваническое покрытие, от л и чаю щ и и с я тем, что, с целью повышения производительности и качеств изготовления знаков, пластину-заго690430товку фрезеруют на часть толщины посредством набора дисковых фрез, нагреванием отделяют пластину от основания и вновь, перевернув фрезерованной стороной вниз, закрепляют на основании посредством трЛопроводящего клея, удаЛяк)часть толщины пластины, объединяющей знаки, частично растворяют клей в промежутках между знаками, поверхность подвергают чистовой алмазной обработке,после чего нагреванием отделяют от основания блок знаков,связанных токопроводящим клеем,и наносят на их поверхность декоративное гальваническое покрытие. Источники информации, принятые во внимание при экспертизе 1.Патент 11ввйцарии № 536507 ,G 04 В 19/06, 1974.. 2.Заявка Японии 47-30230, кл. 109АО, 1972 (прототип).

4

fti/J

fui.Ss

/2.

/

иг. Wa

Фиг. 8

fui. 10 S

f2

(О

Фиг. fff

Pat. 12а t3

Риг. 12 ff

.

IS

fuz.

Авторы

Даты

1979-10-05—Публикация

1977-09-14—Подача