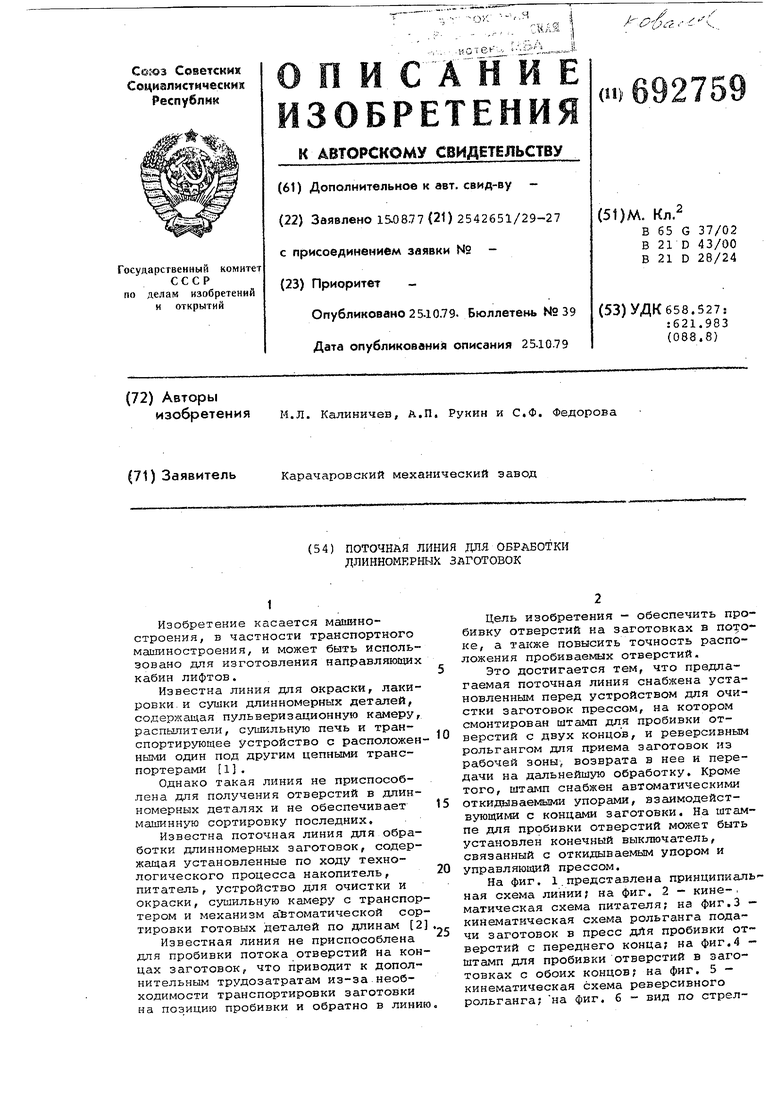

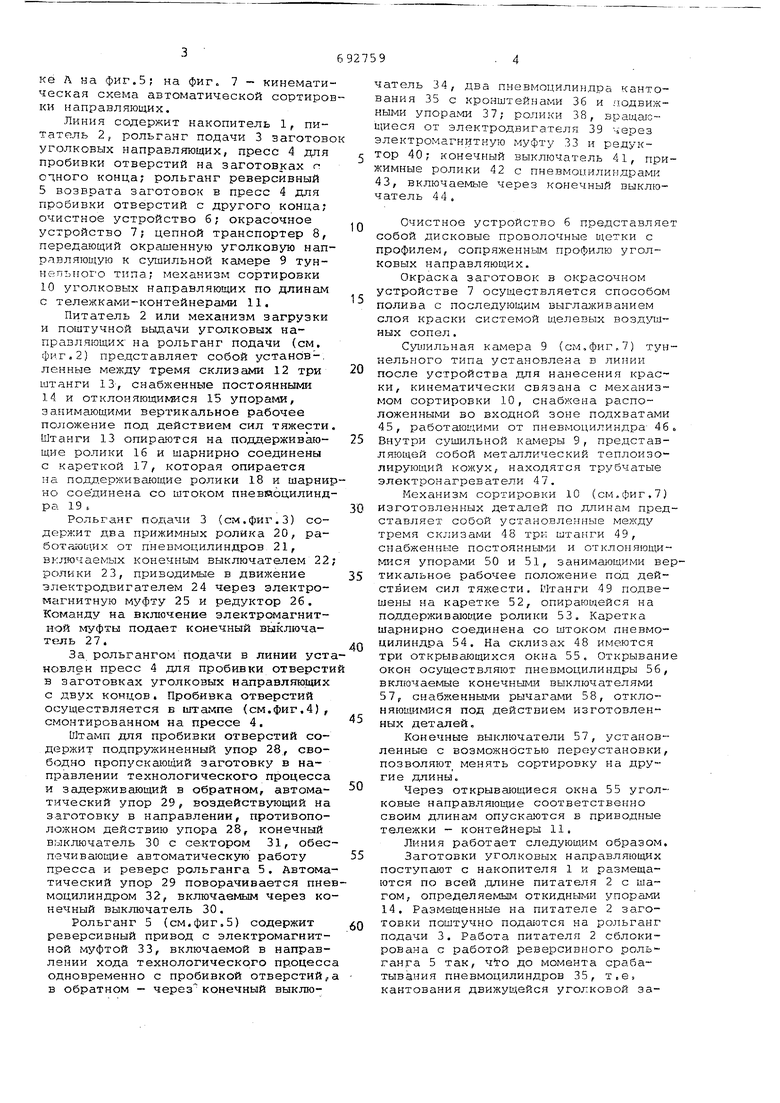

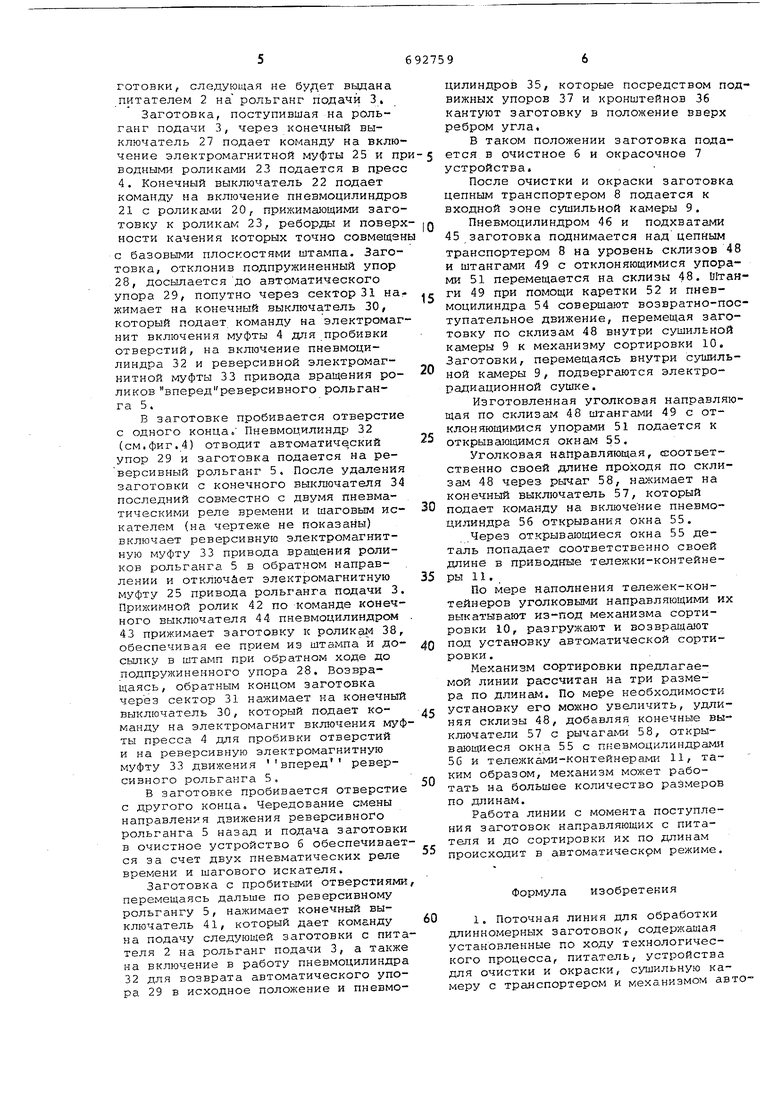

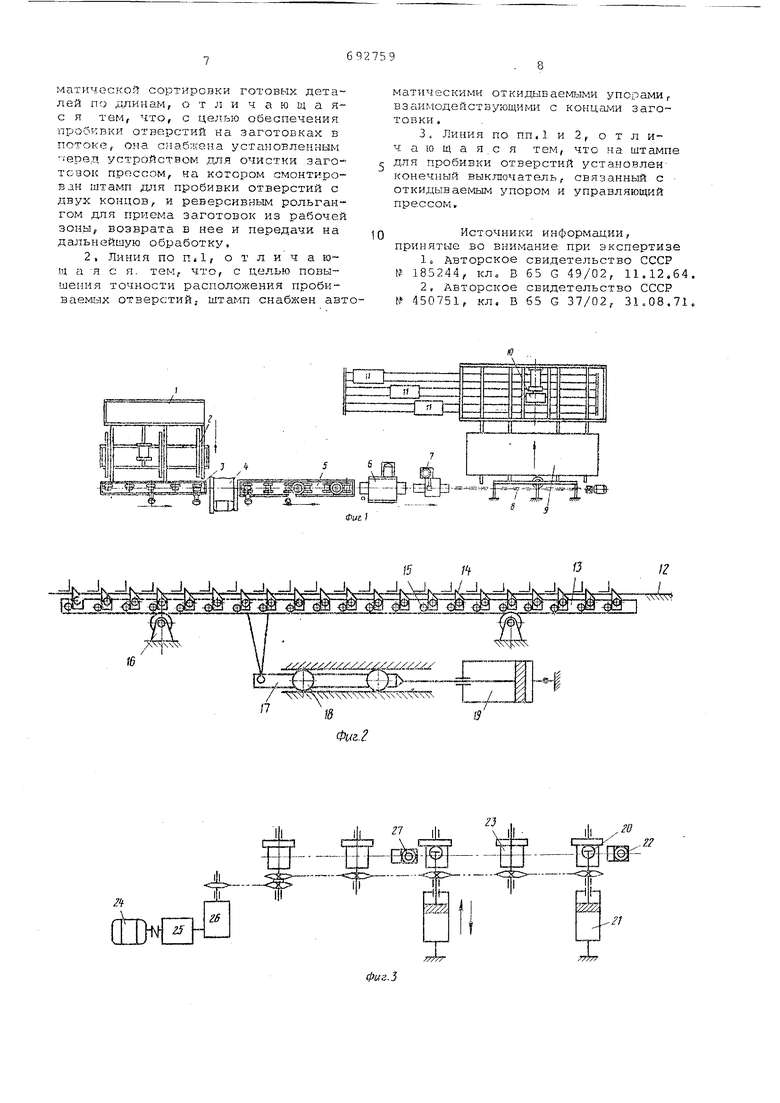

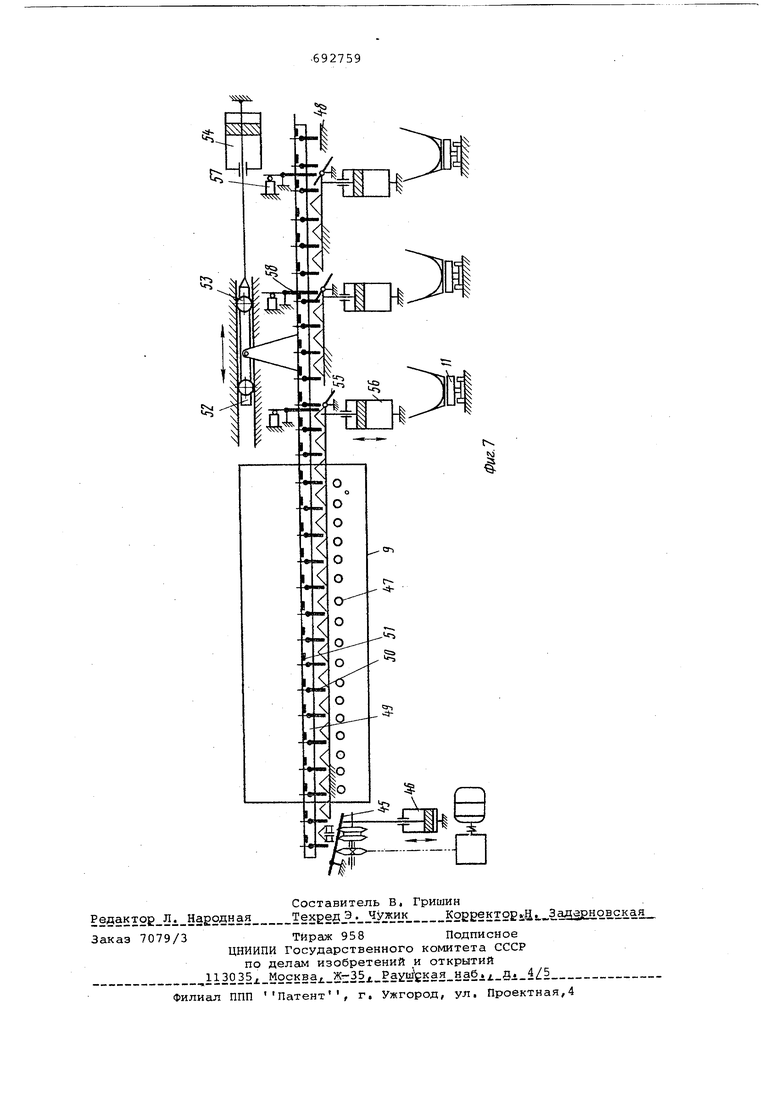

(54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК ке Л на фиг.5; на фиг, 7 - кинемати ческая схема автоматической сортиро ки направляющих. Линия содержит накопитель 1, питатель 2, рольганг подачи 3 заготово уголковых направляющих, пресс 4 для пробивки отверстий на заготовках гО1НОГО конца; рольганг реверсивный 5 возврата заготовок в пресс 4 для пробивки отверстий с другого конца; очистное устройство 6; окрасочное устройство 7; цепной транспортер 8, передающий окрашенную уголковую направляющую к сушильной камере 9 туннепыюго типа; механизм сортировки 10 уголковых направляющих по длинам с тележками-контейнерами 11. Питатель 2 или механизм загрузки и поштучной выдачи уголковых направляющих на рольганг подачи (см. фиг,2) представляет собой устанЬв-, ленные между тремя склизами 12 три штанги 13, снабженные постоянными 14 и отклоняющимися 15 упорами, занимающими вертикальное рабочее положение под действием сил тяжести Штанги 13 опираются на поддерживающие ролики 16 и шарнирно соединены с кареткой 17, которая опирается на поддерживающие ролики 18 и шарни но соединена со штоком пневгабцилинд ра 19 6 Рольганг подачи 3 (см.фиг.3) содержит два прижимных ролика 20, работающих от пневмоцилиндров 21, включаемых конечным выключателем 22 ролики 23, приводимые в движение электродвигателем 24 через электромагнитную муфту 25 и редуктор 26. Команду на включение электромагнитной подает конечный выключат«5ль 27. За рольгангом подачи в линии уст новлен пресс 4 для пробивки отверст в заготовках уголковых направляющих с двух концов. Пробивка отверстий осуществляется в штампе (см.фиг.4), смонтированном на прессе 4. Штамп для пробивки отверстий содержит подпружиненный упор 28, свободно пропускающий заготовку в направлении технологического процесса и задерживающий в обратном, автоматический упор 29, воздействующий на заготовку в направлении, противоположном действию упора 28, конечный выключатель 30 с сектором 31, обес печивающие автоматическую работу пресса и реверс рольганга 5. Автома тический упор 29 поворачивается пне моцилиндром 32, включае№ 1М через ко нечный выключатель 30. Рольганг 5 (см.фиг.5) содержит реверсивный привод с электромагнитной муфтой 33, включаемой в направлении хода технологического процесс одновременно с пробивкой отверстий, в обратном - через конечный выклюатель 34, два пневмоцилиндра кантоания 35 с кронштейнами 36 и подвижыми упорами 37; ролики 38, вращаюиеся от электродвигателя 39 через лектромагнитную муфту 33 и редукор 40; конечный выключатель 41, приимные ролики 42 с пневмоиилиндрами 3, включаемые через конечный выклюатель 44 , Очистное устройство б представляет собой дисковые проволочные щетки с профилем, сопряженным профилю уголковых направляющих. Окраска заготовок в окрасочном устройстве 7 осуществляется способом полива с последующим выглаживанием слоя краски системой щелевых воздушных сопел. Сушильная камера 9 (см,фиг,7) туннельного типа установлена в линии после устройства для нанесения краски, кинематически связана с механизмом сортировки 10, снабжена расположенными во входной зоне подхватами 45, работающими от пневмоцилиндра- 46 Внутри сушильной камеры 9, представляющей собой металлический теплоизолирующий кожух, находятся трубчатые электронагреватели 47. Механизм сортировки 10 (см.фиг,7) изготовленных деталей по длинам представляет собой установленные между тремя склизами 48 три штаиги 49, снабженные постоянными и отклоняющимися упорами 50 и 51, занимающими вертикальное рабочее положение под действием сил , Мтанги 49 подвешены на каретке 52, опирающейся на поддерживающие ролики 53. Каретка шарнирно соединена со штоком пневмоцилиндра 54. На склизах 48 имеются три открывающихся окна 55, Открывание окон осуществляют пневмоцилиндры 56, включаемые конечными выключателями 57, снабженными рычагами 58, отклоняющимися под действием изготовленных деталей. Конечные выключатели 57, установленные с возможностью переустановки, позволяют менять сортировку на другие длины. Через открывающиеся окна 55 уголковые направляющие соответственно своим длинам опускшотся в приводные тележки - контейнеры 11, Линия работает следуюш.им образом. Заготовки уголковых направляющих поступают с накопителя 1 и размещаются по всей ,цлине питателя 2 с шагом, определяемым откидными упорами 14. Размещенные на питателе 2 заготовки поштучно подшотся на рольганг подачи 3. Работа питателя 2 сблокирована с работой реверсивного рольганга 5 так, до момента срабатывания пневмоцилиндров 35, т,е, кантования движущейся уголковой заготовки, следующая не будет выдана питателем 2 на рольганг подачи 3.

Заготовка, поступившая на рольганг подачи 3, через конечный выключатель 27 подает команду на включение электромагнитной муфты 25 и пр водными роликами 23 подается в пресс 4. Конечный выключатель 22 подает команду на включение пневмоцилиндров 21 с poликal и 20, прижимающими заготовку к роликам 23, реборды и поверх ности качения которых точно совмещен с базовыми плоскостями штампа. Заготовка, отклонив подпружиненный упор 28, досылается до автоматического упора 29, попутно через сектор 31 нажимает на конечный выключатель 30, который подает команду на электромагнит включения муфты 4 для пробивки отверстий, на включение пневмоцилиндра 32 и реверсивной электромагнитной муфты 33 привода вращения роликов вперед реверсивного рольганга 5.

В заготовке пробивается отверстие с одного конца. Пневмоцилиндр 32 (см,фиг.4) отводит автоматический упор 29 и заготовка подается на реверсивный рольганг 5. После удаления заготовки с конечного выключателя 34 последний совместно с двумя пневматическими реле времени и шаговым искателем (на чертеже не показаны) включает реверсивную электромагнитную муфту 33 привода вращения роликов рольганга 5 в обратном направлении и отключает электромагнитную муфту 25 привода рольганга подачи 3. Прижимной ролик 42 по команде конечного выключателя 44 пневмоцилиндром 43 прижимает заготовку к роликам 38, обеспечивая ее прием из штампа и досылку в штамп при обратном ходе до подпружиненного упора 28, Возвращаясь, обратным концом заготовка через сектор 31 нажимает на конечный выключатель 30, который подает команду на электромагнит включения муфты пресса 4 для пробивки отверстий и на реверсивную электромагнитную муфту 33 движения вперед реверсивного рольганга 5,

В заготовке пробивается отверстие с другого конца. Чередование смены направления движения реверсивного рольганга 5 назад и подача заготовки в очистное устройство 6 обеспечивается за счет двух пневматических реле времени и шагового искателя.

Заготовка с пробитыми отверстиями, перемешаясь дальше по реверсивному рольгангу 5, нажимает конечный выключатель 41, который дает команду на подачу следующей заготовки с питателя 2 на рольганг подачи 3, а также на включение в работу пневмоцилиндра 32 для возврата автоматического упора 29 в исходное положение и пневмоцилиндров 35, которые посредством повижных упоров 37 и кронштейнов 36 кантуют заготовку в положение вверх ребром угла,

В таком положении заготовка подается в очистное б и окрасочное 7 устройства.

После очистки и окраски заготовка цепным транспортером 8 подается к входной зоне сушильной камеры 9,

Пневмоцилиндром 46 и подхватами 45 заготовка поднимается надцепным транспортером 8 на уровень склизов 4 и штангами 49 с отклоняющимися упорами 51 перемещается на склизы 48. Штаги 49 при помощи каретки 52 и пневмоцилиндра 54 совершают возвратно-потупательное движение, перемещая заготовку по склизам 48 внутри сушильной камеры 9 к механизму сортировки 10. Заготовки, перемещаясь внутри сушильной камеры 9, подвергаются электрорадиационной сушке.

Изготовленная уголковая направляющая по склизам 48 штангами 49 с отклоняющимися упорами 51 подается к открывающимся окнам 55,

Уголковая направляющая, ссоотв-етственно своей длине проходя по склизам 48 через рычаг 58, нажимает на конечный выключатель 57, который подает команду на включение пневмоцилиндра 56 открывания окна 55,

Через открывающиеся окна 55 деталь попадает соответственно своей длине в приводные тележки-контейнеры 1 1 ,

По мере наполнения тележек-контейнеров уголковыми направляющими их выкатывают из-под механизма сортировки 10, разгружают и возвращают под установку автоматической сортировки.

Механизм сортировки предлагаемой линии рассчитан на три размера по длинам. По мере необходимости установку его можно увеличить, удлиняя склизы 48, добавляя конечные выключатели 57 с рычагами 58, открывающиеся окна 55 с пневмоцилиндрами 5G и тележками-контейнерами 11, таким образом, механизм может работать на большее количество размеров по длинам.

Работа линии с момента поступления заготовок направляющих с питателя и до сортировки их по длинам происходит в автоматическим режиме.

Формула изобретения

1, Поточная линия для обработки длинномерных заготовок, содержащая установленные по ходу технологического процесса, питатель, устройства для очистки и окраски, сушильную камеру с транспортером и механизмом автомагической сортировки готовых деталей по длинам, о т л и ч а ю щ а яс я тем, что, с целью обеспечения пробивки отверстий на заготовках в потоке она снабжена установленным вред устройством для очистки эаготснок прессом, на котором смонтирован штамп для пробивки отверстий с двух концовJ, и реверсивным рольгангом для приема заготовок из рабочей зоны, возврата в нее и передачи на дальнейшую обработку.

2, Линия по П.1, отличающ а Я с я. тем г что, с целью повышения точности расположения пробиваемых отверстий,- штаг.от снабжен авматическими откидываемыми упорами, взаимодействующими с концами заготовки,

3, Линия по пп,1 и 2, о т л ич а ю щ а я с я тем, что на штампе для пробивки отверстий установленконечный вык,гаочатель, связанный с откидываемым упором и управляющий прессом.

Источники информации, принятые во внимание при экспертизе

1е Авторское свидетельство СССР № 185244, кло В 65 G 49/02, 11.12.64

2, Авторское свидетельство СССР № 450751, кл. В 65 G 37/02, 31.08.71

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Поточная линия для окончательной обработки и комплектации пакетов лифтовых направляющих | 1971 |

|

SU450751A1 |

| Линия для изготовления клееных деревянных балок | 1984 |

|

SU1172712A1 |

| Автоматическая линия штамповки и профилирования длинномерных деталей из тонколистовой рулонной ленты | 1983 |

|

SU1232326A1 |

| Линия резки труб | 1984 |

|

SU1220235A1 |

| Устройство для отделения листовых заготовок от стопы и подачи их в зону обработки | 1982 |

|

SU1069909A1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПРУТКОВ | 1966 |

|

SU223568A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1984 |

|

SU1207584A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

ZJ

л

Авторы

Даты

1979-10-25—Публикация

1977-08-15—Подача