Изобретение относится к области холодной обработки металлов давлением и может быть использовано для подачи длинномерного материала в штамп

Цель изобретения - расширение тех нологических возможностей путем подачи материала в зону обработки различных технологических машин.

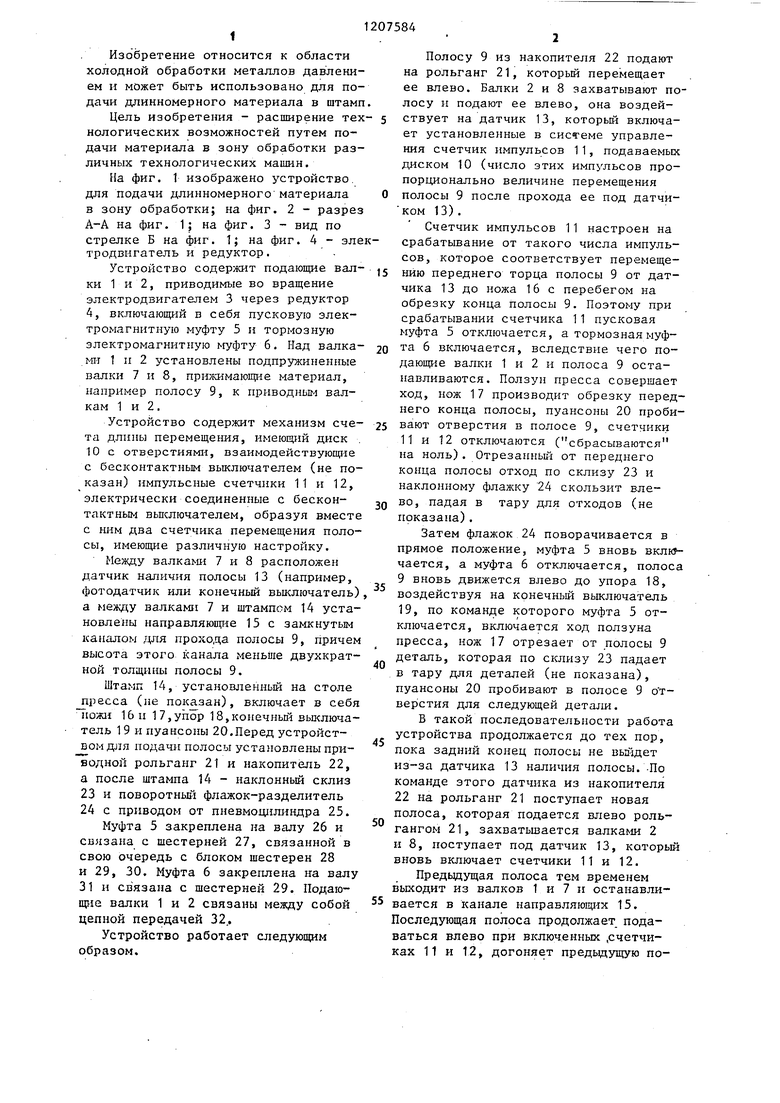

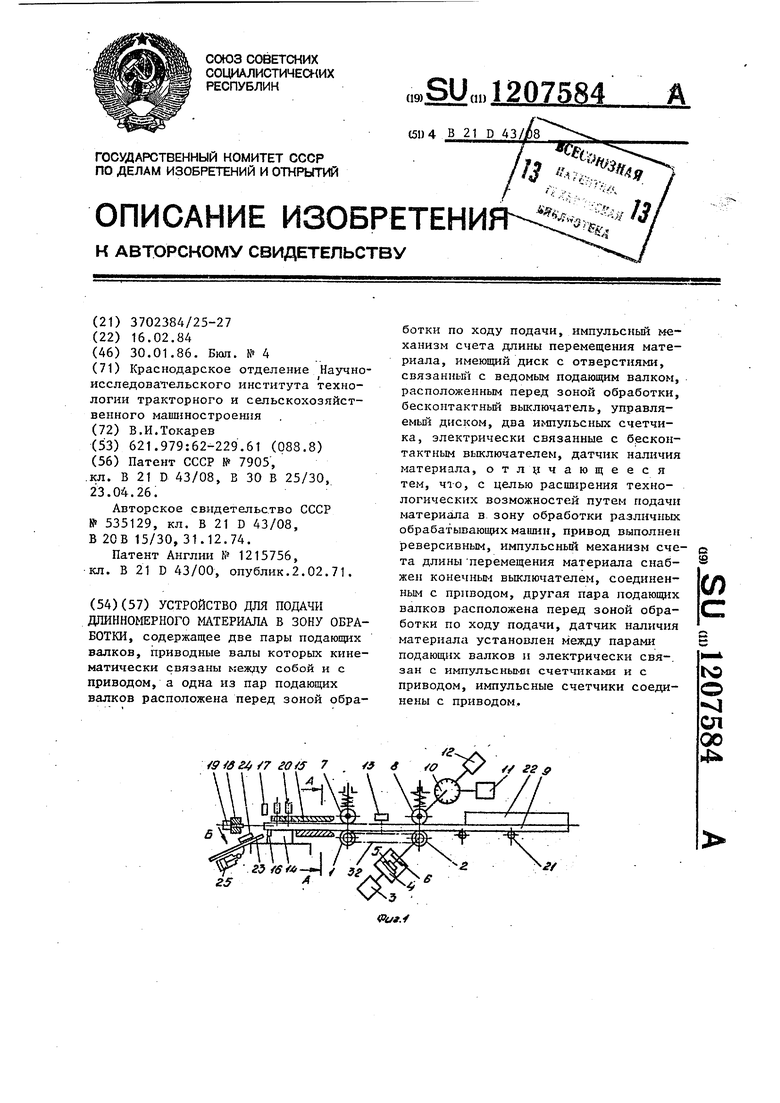

На фиг. 1 изображено устройство, для подачи длинномерного материала в зону обработки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - зле тродвигатель и редуктор. Устройство содержит подающие валки 1 и 2, приводимые во вращение электродвигателем 3 через редуктор 4, включающий в себя пусковую электромагнитную муфту 5 и тормозную электромагнитную ryфтy 6. Иад валка- №т 1 и 2 установлены подпружиненные валки 7 и 8, прижимающие материал, например полосу 9, к приводныг валкам 1 и 2.

Устройство содержит механизм счета длины перемещения, имеющий диск 10 с отверстиями, взаимодействующие с бесконтактным выключателем (не показан) импульсные счетчики 11 и 12, электрически соединенные с бесконтактным вьжлючателем, образуя вместе с ним два счетчика перемещения полосы, имеющие различную настройку.

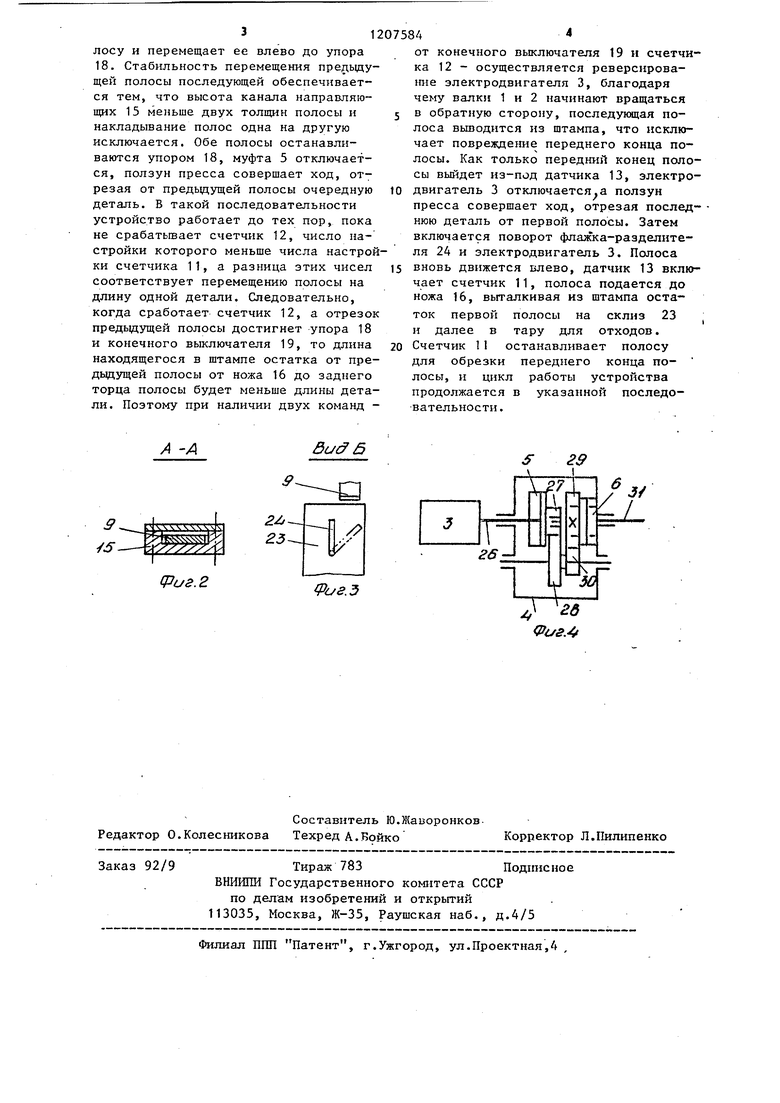

Между вaлкa ai 7 и 8 расположен датчик наличия полосы 13 (например, фотодатчик или конечньй вьжлючатель) а между валками 7 и штампом 14 установлены направляющие 15 с замкнутым каналом для прохода полосы 9, причем высота этого канала меньше двухкратной толщины полосы 9.

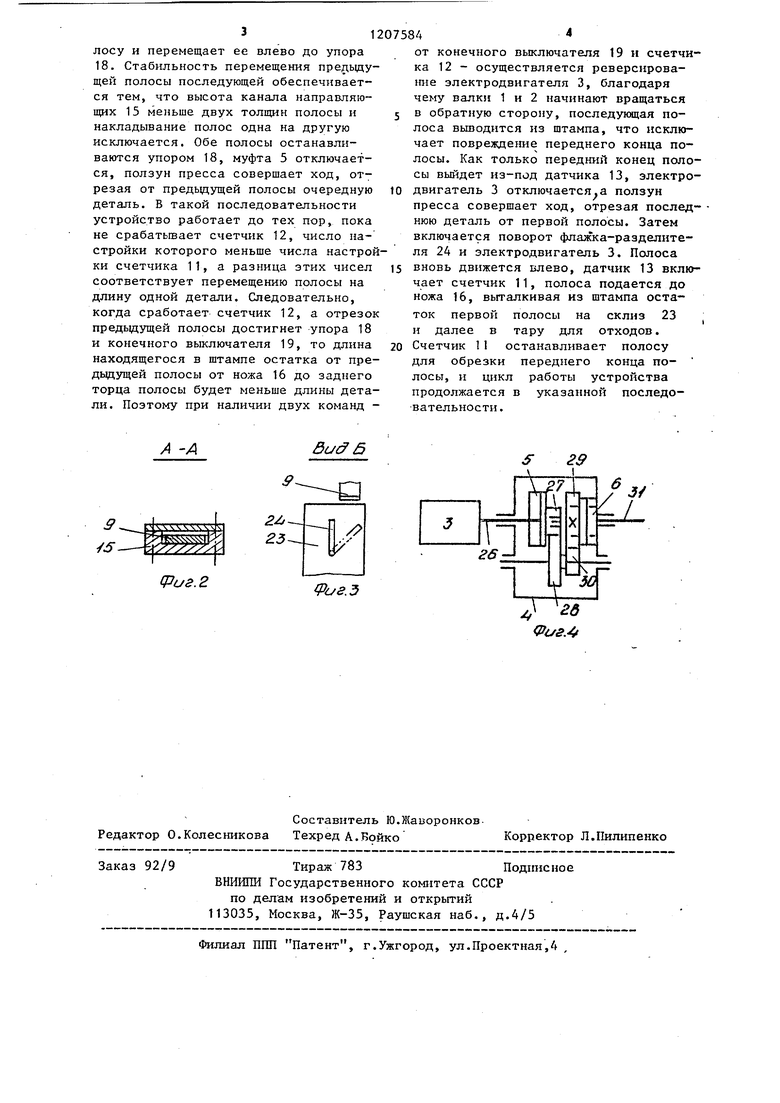

Штамп 14, установленньш на столе пресса (не показан), включает в себя ножи 16 И 17,упор 18,конечный выключатель 19 и пуансоны 20.Перед устройством для подачи полосы установлены приводной рольганг 21 и накопитель 22, а после штампа 14 - наклонный склиз

23и поворотньй флажок-разделитель

24с приводом от пневмоцилиндра 25. Муфта 5 закреплена на валу 26 и

связана с шестерней 27, связанной в свою очередь с блоком шестерен 28 и 29, 30. Муфта 6 закреплена на валу 31 и св язана с шестерней 29. Подающие валки 1 и 2 связаны между собой цепной передачей 32..

Устройство работает следующим образом.

5

0

5

Полосу 9 из накопителя 22 подают на рольганг 21, который перемещает ее влево. Балки 2 и 8 захватывают полосу и подают ее влево, она воздействует на датчик 13, который включает установленные в системе управления счетчик импульсов 11, подаваемых диском 10 (число этих импульсов пропорционально величине перемещения полосы 9 после прохода ее под датчи- ком 13).

Счетчик импульсов 11 настроен на срабатывание от такого числа импульсов, которое соответствует перемещению переднего торца полосы 9 от датчика 13 до ножа 16 с перебегом на обрезку конца Полосы 9. Поэтому при срабатывании счетчика 11 пусковая муфта 5 отключается, а тормозная муфта 6 включается, вследствие чего подающие валки 1 и 2 и полоса 9 останавливаются. Ползун пресса совершает ход, нож 17 производит обрезку переднего конца полосы, пуансоны 20 пробивают отверстия в полосе 9, счетчики 11 и 12 отключаются (сбрасываются на ноль). Отрезанньй от переднего конца полосы отход по склизу 23 и наклонному флажку 24 скользит влево, падая в тару для отходов (не показана).

Затем флажок 24 поворачивается в прямое положение, муфта 5 вновь вклкт- чается, а муфта 6 отключается, полоса 9 вновь движется влево до упора 18, воздействуя на конечньй выключатель 19, по команде которого муфта 5 отключается, включается ход ползуна пресса, нож 17 отрезает от полосы 9 деталь, которая по склизу 23 падает в тару для деталей (не показана), пуансоны 20 пробивают в полосе 9 о т- верстия для следующей детали.

Б такой последовательности работа устройства продолжается до тех пор, пока задний конец полосы не вьаздет из-за датчика 13 наличия полосы. -По команде этого датчика из накопителя 22 на рольганг 21 поступает новая полоса, которая подается влево рольгангом 21, захватьшается валками 2 и 8, поступает под датчик 13, каторьш вновь включает счетчики 11 и 12.

Предыдущая полоса тем временем выходит из валков 1 и 7 и останавли- 5 ваатся в канале направляющих 15. Последующая полоса продолжает подаваться влево при включенных .счетчиках 11 и 12, догоняет предьщущую по0

5

0

5

0

лосу и перемещает ее влево до упора 18. Стабильность перемещения предыдущей полосы последующей обеспечивается тем, что высота канала направляющих 15 меньше двух толщин полосы и накладывание полос одна на другую исключается. Обе полосы останавливаются упором 18, муфта 5 отключается, ползун пресса совершает ход, отрезая от предыдущей полосы очередную деталь. Б такой последовательности устройство работает до тех пор, пока не срабатьгоает счетчик 12, число на- стройки которого меньше числа настройки счетчика 11, а разница этих чисел соответствует перемещению полосы на длину одной детали. Следовательно, когда сработает счетчик 12, а отрезок предьвдущей полосы достигнет упора 18 и конечного выключателя 19, то длина находящегося в штампе остатка от пре- дьадущей полосы от ножа 16 до заднего торца полосы будет меньше длины детали. Поэтому при наличии двух команд А -А

eud&

07584

от конечного выключателя 19 и счетчика 12 - осуществляется реверсирование электродвигателя 3, благодаря чему валки 1 и 2 начинают вращаться

5 в обратную сторону, последукнцая полоса выводится из штампа, что исключает поврежде1ше переднего конца полосы. Как только передний конец полосы выйдет из-под датчика 13, электро10 двигатель 3 отключается.а ползун

пресса совершает ход, отрезая последнюю деталь от первой полосы. Затем включается поворот флажка-разделителя 24 и электродвигатель 3. Полоса

15 вновь движется влево, датчик 13 чает счетчик 11, полоса подается до ножа 16, выталкивая из штампа остаток первой полосы на склиз 23 и далее в тару для отходов.

20 Счетчик 11 останавливает полосу для обрезки переднего конца полосы, и цикл работы устройства продолжается в указанной последовательности.

29

fPiJS.S

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового материала в рабочую зону штампа | 1984 |

|

SU1220834A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Автоматическая линия для производства рессорных листов | 1988 |

|

SU1733174A1 |

| Способ изготовления гнутых профилей и линия для его осуществления | 1991 |

|

SU1796311A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1978 |

|

SU742005A1 |

| Поточная линия для обработки длинномерных заготовок | 1977 |

|

SU692759A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПРЯМОУГОЛЬНЫХ ПЛАСТИН | 1970 |

|

SU264123A1 |

| Автоматическая линия горячей штамповки | 1984 |

|

SU1252009A1 |

| Устройство управления линией для непрерывного изготовления обшивок панелей с перфорацией и поперечными, периодически повторяющимися гофрами | 1989 |

|

SU1646883A1 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

Составитель Ю.Жаворонков- Редактор О.Колесникова Техред А.БойкоКорректор Л.Пилипенко

Заказ 92/9Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал БПП Патент, г.Ужгород, ул.Проектная,4 ,

| Приспособление к прессу для периодической подачи материала посредством вальцев | 1926 |

|

SU7905A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1974 |

|

SU535129A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Грохот | 1984 |

|

SU1215756A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-01-30—Публикация

1984-02-16—Подача