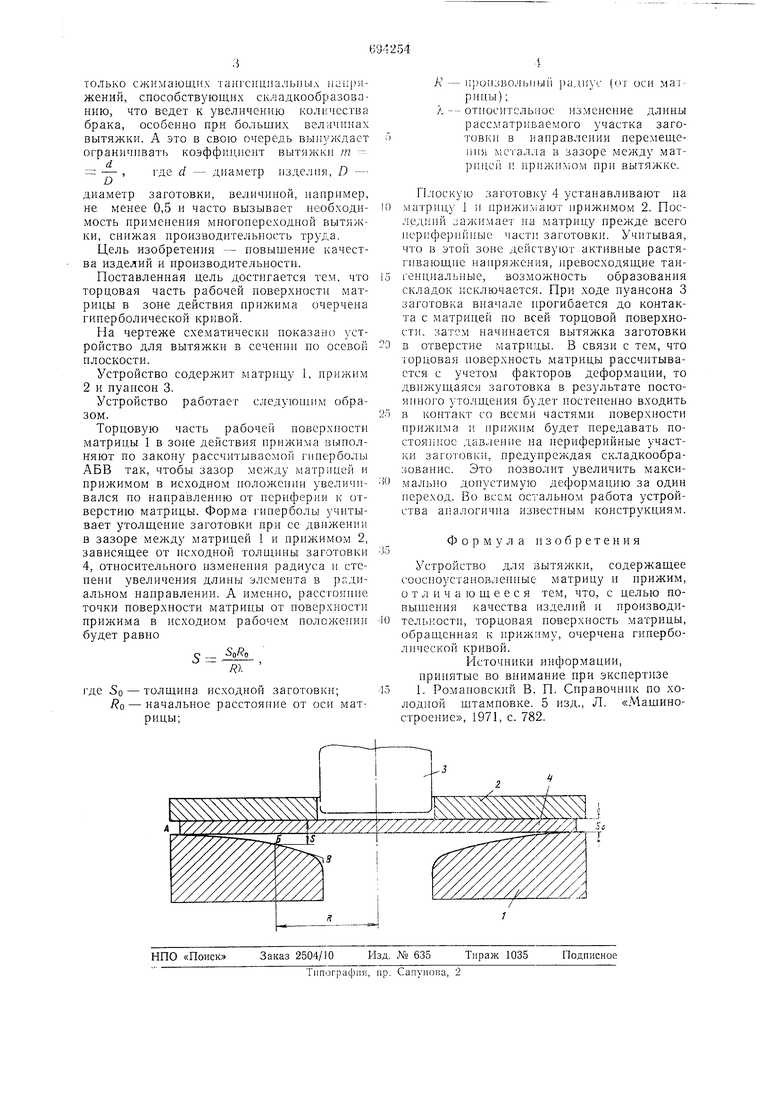

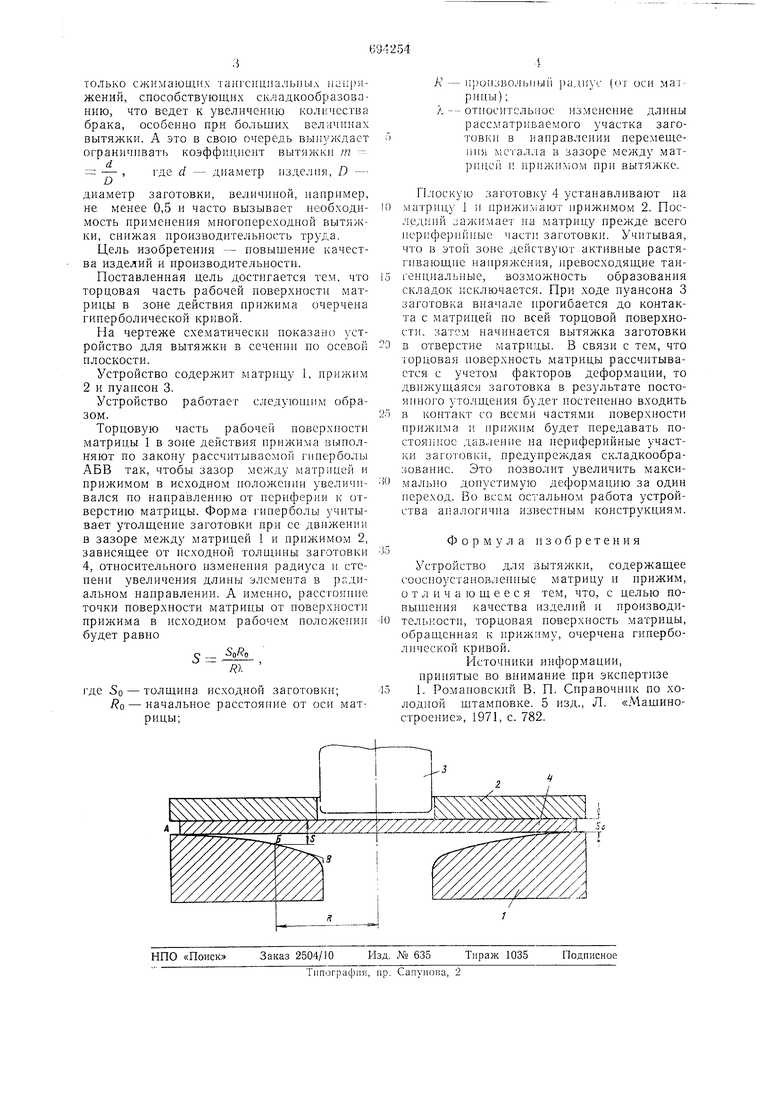

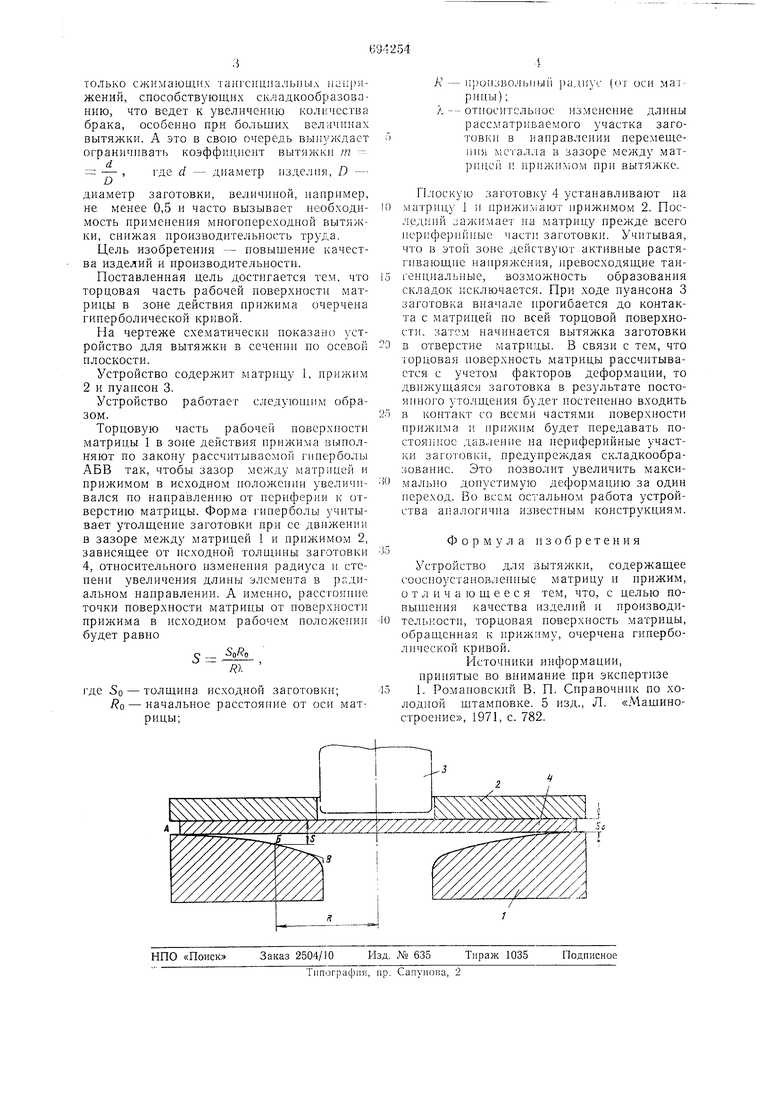

Изобретение относится к области обработки металлов давлением, в частности к вытяжным штампам с прижимом. Известно устройство для вытяжки, содержащее соосно установленные прижим и матрицу . Обычно матрицы для вытяжки из плоской заготовки изготовляются с гладкой (плоской) торцовой рабочей поверхностью, к которой при иомощи прижима прижимается фланец заготовки. Прижим предназначается для предотвращения возможности образования складок, гофров. Благодаря зажатию заготовки между матрицей и прижимом материал заготовки не может получить изгиба в направлении толщины, а вынужден перемещаться в этой зоне в радиальном направлении вдоль зазора между матрицей и прижимом, например, под действием вытягивающего пуансона на центральную часть заготовки. Заготовка при движении от периферии к отверстию матрицы обычно утолщается, вследствие уменьшения размера по периметру (по длине окружности - для круговы.х заготовок). Утолщение составляет 15-25% и более от исходной толщины материала. Наиболее сильно утолщаются части заготовки, находящиеся ближе к отверстию матрицы, так как для них одинаковое абсолютное пере.мещение вызывает большое относительное Зменьшение иериметра, чем частей заготовки, расположенных дальше от оси матрицы. Увеличение давления со стороны утолщающейся заготовки на матрицу и ведут к увеличению сил трения между заготовкой и матрицей и между заготовкой и прижимом, что требует увеличения усилия вытяжки, полного усилия и затрат энергии. Усиление зажима заготовки между матрицей и прижимом и увеличение усилия деформирования может вести к нарушению сплошности, разрыву заготовки, т. е. к увеличению количества брака, и часто ограничивает максимально возможную деформацию за один переход снижая производительность . Утолщающаяся заготовка отжимает ирижим от матрицы, особенно при пружинном, эластичном или пневматическом приводе . Так как утолщение будет наибольшим у частей заготовки, расположенных ближе к отверстию матрицы, то в периферийных зонах образуется зазор между заготовкой и матрицей с прижимом, который создает простор для складкообразования в этих зонах заготовки. Указанные зоны заготовки (периферийные части) будут в этом зазоре находиться под действием

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки | 1988 |

|

SU1547920A2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2367536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| Способ штамповки полуторовых деталей | 1983 |

|

SU1162525A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОЙ БУМАЖНОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2576581C1 |

| Штамп для глубокой вытяжки тонкостенных осесимметричных деталей | 1983 |

|

SU1098616A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ПОЛУСФЕРИЧЕСКОЙ ФОРМЫ ИЗ ТРУДНОДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА ВТ6-С | 2016 |

|

RU2635210C2 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

| Способ изготовления полых изделий из листовой заготовки | 1986 |

|

SU1430141A1 |

| Способ глубокой вытяжки цилиндрических деталей из листовых профилированных по толщине заготовок | 2018 |

|

RU2701437C1 |

Авторы

Даты

1979-10-30—Публикация

1977-03-01—Подача