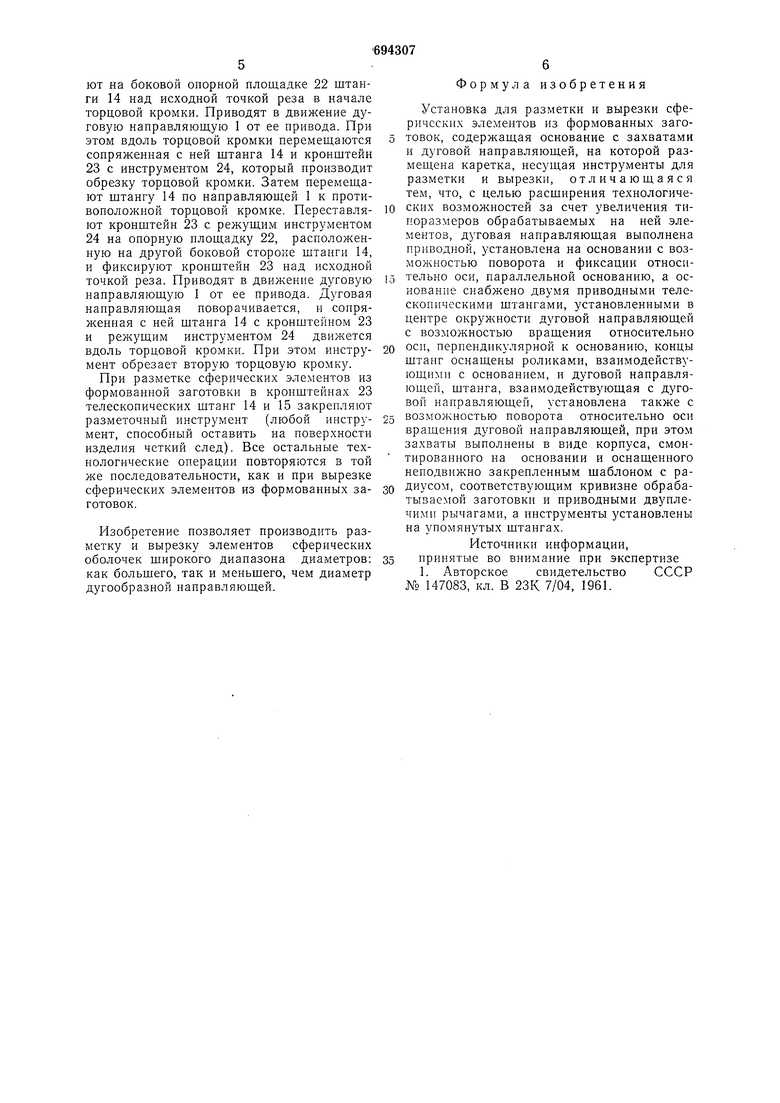

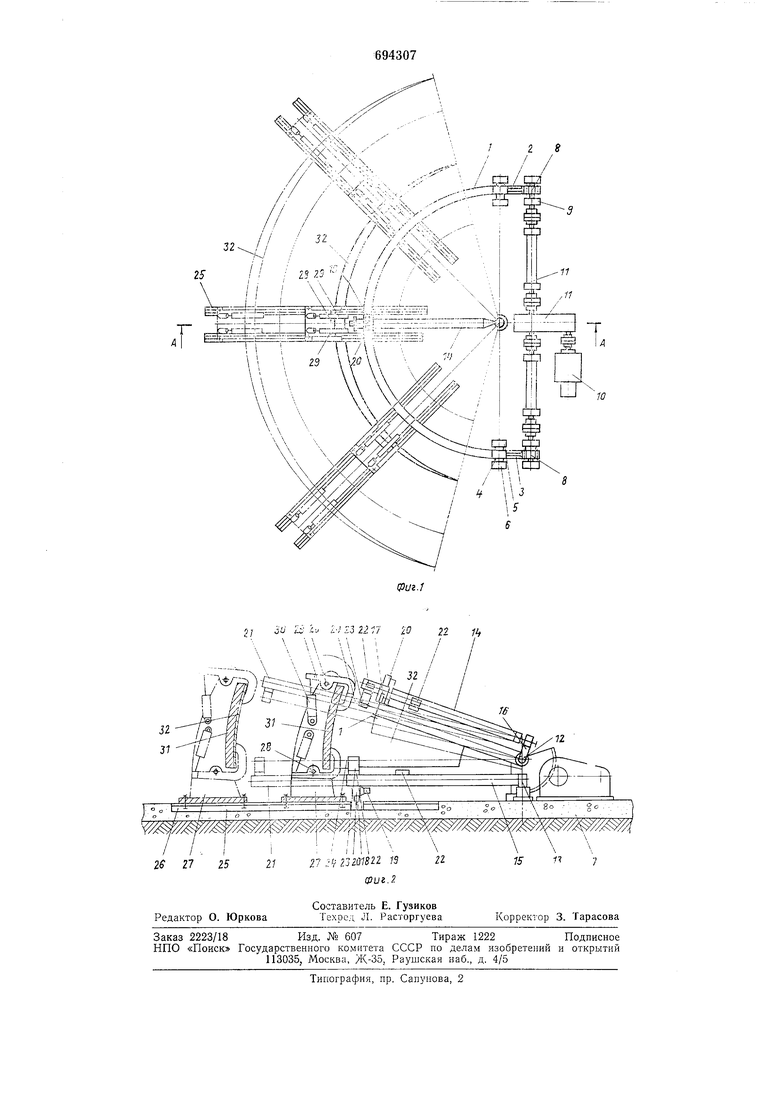

гивающих дугу полуокружности направляющей 1, размещена вертикальная ось 13, на которой свободно помещены концы щтанг 14 и 15. Кроме того, штанга 14 имеет шарнирное соединение 16, позволяющее ей поворачиваться относительно горизонтальной оси, совпадающей с осью вращення дуговой направляющей. Штанга 14 сопрягается с дуговой направляющей, а щтанга 15 - с основанием через приводные ролики 17 и 18, которые входят в систему индивидуальных приводов неремещения штанг в i оризонтальном направлении - электродвигатель 19, механизм передачи движения 20. Каждая из штанг 14 и 15 состоит из телесконически соединенных и фиксируемых друг относительно друга звеньев 21. На верхних, нижних и боковых сторонах штанг выполнены опорные площадки 22, служащие для крепления кронштейнов 23 с установленными на них инструментами 24 для разметки и вырезки. Кронштейны имеют возможность переставляться вдоль штанг на нужную площадку и могут быть зафиксированы на них в нужном положении. На основании 7 установки выполнены специальные гнезда 25, в которых с помощью болтов 26 закреплен корпус 27. На боковых сторонах каждого корпуса сверху и снизу закреплены оси 28. На каждой из этих осей свободно и независимо друг от друга размещены по два рычага 29. Одно из плеч каждого рычага соединено с силовым механизмом 30, например с гидро- или пневмоцилиндром, а другое плечо выполнено фасонным и имеет рифленую прижимную площадку. На лицевой стороне корпуса 27 закрепляется сменный щаблон 31, наружная поверхность которого изготовлена но радиусу кривизны, соответствующему типоразмеру закрепляемой формованной заготовки 32. Силовые механизмы 30 рычагов 29 соединены с переключателями положения рычагов «Прижато, «Отпущено. Переключатели взаимодействуют с планками переключения, закрепленными на штангах 14 и 15.

Установка работает следующим образом.

При вырезке сферических элементов из формованных заготовок.

Перед обработкой изделия, в зависимости от типоразмера формованной заготовки, иа основании 7 устанавливают и закрепляют болтами 26 корпуса 27. Места установки корпусов определяют по радиусу кривизны формованной заготовки, при этом за центр радиуса принимают вертикальную ось 13 вращения щтанг 14 и 15. На ли1.,евой с оропе станины 27 закрепляют шаблон 31, соответствующий по радиусу кривизны гппоразмеру обрабатываемой формовапиоГ заготовке. Устаиавливают на шаблон 3 подлежащую обработке формова1-и ую заготовку 32 и включают силовые механизмы 30 на

положение «Прижато. При УТОМ силовые механизмы, перемещая концы рычагов 29, прижимают рифлеными площадками заготовку 32 к шаблону 31, при этом заготовка ориентируется по шаблону 31 так, что центр радиуса ее кривизны совпадает с центром 13 вращения штанг в горизонтальной плоскости. Набирают из тслескопичеег-сих ззеньев 21 щтаиги 14 и 5 нужной длины. Устанавливают на плон1адках 22 nrrasir 14 и 15 и фиксируют в нужном положении кронщтейны 23 с инструменто.м 24 для вырезки. Включают электродвигатель 10 и через механизм И передачи движения, шестерни 8

и секторы 2 и 3 задаю т дуговой направляющей i. Необходимый угол подъема вместе с дуговой иаправляю цей иа тот же тол поднимается сопряженная с ней щтаига 14. Для обработки боковых кромок заготовки

итанги 14 и 15 с закрепленными в их кронштейнах 23 инетрумегггами 24 для вырезки располагают над исходными точками реза в начале кромок с противоположных концов. Приводят в движение механизмы иеремещения штанг, из которых щтанга 14, обкатываясь ро,ликом 17 по направляющей 1, а штанга 15, обкаты :1аяеь роликом 18 по основанию 7, движутся одна навстречу другой. Встречное перемещение щтанг с режущими инструментами преследует цель уменьшения вредЕЮго влияния тепловой деформации нри обрезке кромок ка искажение геометрической формы из.а,елия. Так как рифленые концы рычагов 29, находящиеея в положении «Прижато, пересекают линию обреза боковой кромки заготовки 32, то в момент подхода кронштейна 23 с режущими инструментами 24 к рычагу 29 он автоматически выводится из зоны воздействия режуи1,его инструмента. Это осуществляется благодаря взаимодействию переключателя е плапкой переключения, которая в момент встречи с переключателем нажимает па пего, и последний подает сигна;

па силовой механизм 30 рычага 29, к которому прибл):зился режущий шструмент. По сигналу переключателя срабатывает силовой механизм 30, перемещая соедиг еиный е ним конец рычага 29 в 1а11райлении, обратном прижиму. Рычаг 29, по;ю)ачиваясь на оси 28, за11имает полоя:сгис: «Отпущено. При этом полоясеиик рифленая прижимная площадка рычага 29 выходит из зоны действия режуш,его инструмента. Второй рычаг, размещенный на этой же оси 28, в этот момент занимает положение «Прижато. При приближении режущего инструмента к этому рычагу планка переключения перебросит переключатель первого

рычага ка срабатывание его силового механизма в положение «Прижато, а второго рычага, размещенного па общей е первым рычагом оси, в положогие «Отпущено. Для обрезкп торцовых кромок кронштейн

23 с режущим инстр ментом 24 располагают на боковой опорной площадке 22 штанги 14 над исходной точкой реза в начале торцовой кромки. Приводят в движение дуговую направляющую 1 от ее привода. При этом вдоль торцовой кромки перемещаются сопряженная с ней щтанга 14 и кронщтейн

23с инструментом 24, который производит обрезку торцовой кромки. Затем перемещают щтангу 14 но направляющей 1 к противоположной торцовой кромке. Переставляют кронщтейн 23 с режущим инструментом

24на опорную площадку 22, расположенную на другой боковой стороне щтанги 14, и фиксируют кронщтейн 23 над исходной точкой реза. Приводят в движение дуговую направляющую 1 от ее привода. Дуговая направляющая поворачивается, и сопряженная с ней щтанга 14 с кронщтейном 23 и режущим инструментом 24 движется вдоль торцовой кромки. При этом инструмент обрезает вторую торцовую кромку.

При разметке сферических элементов из формованной заготовки в кронщтейнах 23 телескопических щтанг 14 и 15 закрепляют разметочный инструмент (любой инструмент, способный оставить на поверхности изделия четкий след). Все остальные технологические операции повторяются в той же последовательности, как и при вырезке сферических элементов из формованных заготовок.

Изобретение позволяет производить разметку и вырезку элементов сферических оболочек щирокого диапазона диаметров: как больщего, так и меньщего, чем диаметр дугообразной направляющей.

Формула изобретения

Установка для разметки и вырезки сферических элементов из формованных заготовок, содержащая основание с захватами и дуговой направляющей, на которой размещена каретка, несущая инструменты для разметки и вырезки, отличающаяся тем, что, с целью расщирения технологических возможностей за счет увеличения типоразмеров обрабатываемых на ней элементов, дуговая направляющая выполнена приводной, установлена на основании с возможностью поворота и фиксации относительно оси, параллельной основанию, а основание снабжено двумя приводными телескопическими щтангами, установленными в центре окружности дуговой направляющей с возможностью вращения относительно

оси, перпендикулярной к основанию, концы щтанг оснащены роликами, взаимодействующими с основанием, и дуговой направляющей, щтанга, взаимодействующая с дуговой направляющей, установлена также с

возможностью поворота относительно оси вращения дуговой направляющей, при этом захваты выполнены в виде корпуса, смонтированного на основании и оснащенного неподвижно закрепленным щаблоном с радиусом, соответствующим кривизне обрабатываемой заготовки и приводными двуплечими рычагами, а инструменты установлены на упомянутых щтангах.

Источники информации, принятые во внимание при экснертизе

1. Авторское свидетельство СССР № 147083, кл. В 23К 7/04, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для вырезки сферических элементов для резервуаров из формованных заготовок | 1977 |

|

SU749589A1 |

| Устройство для вырезки элементов оболочек из сферических заготовок | 1976 |

|

SU647073A1 |

| Следящее устройство для сварки криволинейных угловых швов | 1987 |

|

SU1447625A1 |

| Механизированная поточная линия для изготовления секций из листов и ребер жесткости | 1981 |

|

SU975335A1 |

| Устройство для термической резки | 1974 |

|

SU564113A1 |

| Машина для обработки фронта каблука | 1980 |

|

SU984446A1 |

| Устройство для резки дисковым инструментом | 1983 |

|

SU1127712A1 |

| Накатный станок | 1986 |

|

SU1412863A2 |

| Станок для обрезки кромок листового материала | 1973 |

|

SU476158A1 |

| Устройство для гибки обечаек из листовых заготовок | 1978 |

|

SU770609A2 |

Авторы

Даты

1979-10-30—Публикация

1977-06-03—Подача