(54) ИНСТРУМЕНТ ДЛЯ ГИДРОСТАТИЧЕСКОГО

ЭКСТРУДИРОВАНИЯ ТРУБ из КРУГЛЫХ полых

ЗАГОТОВОК

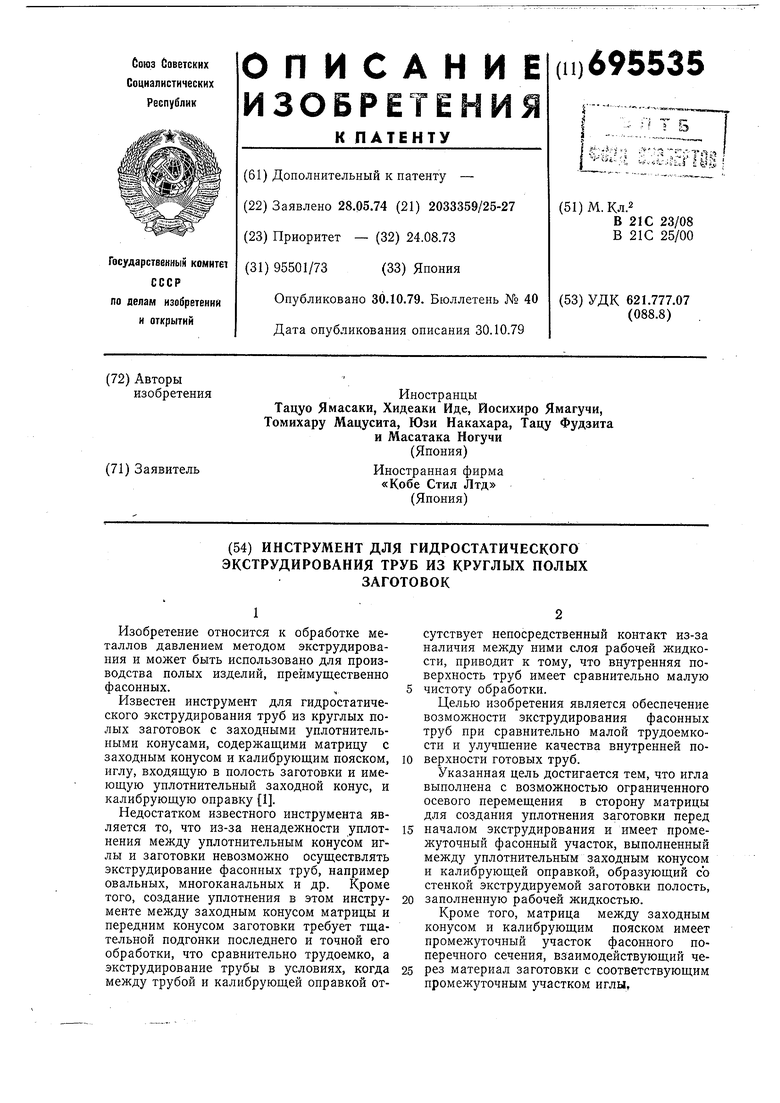

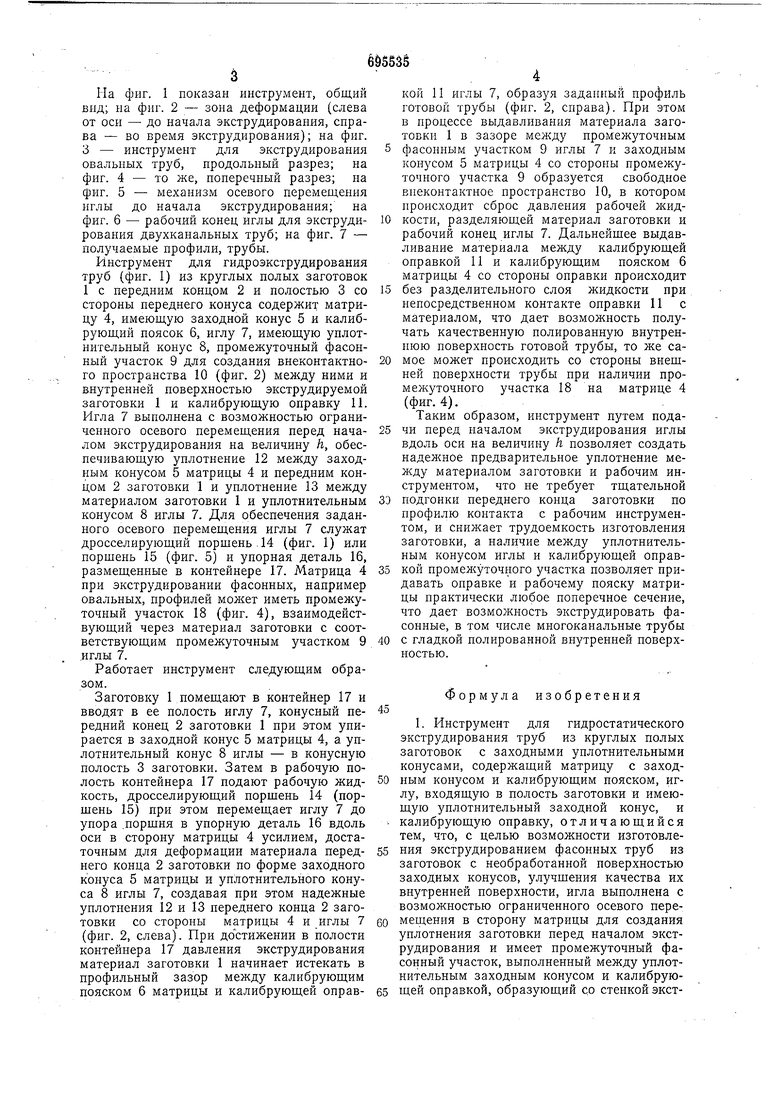

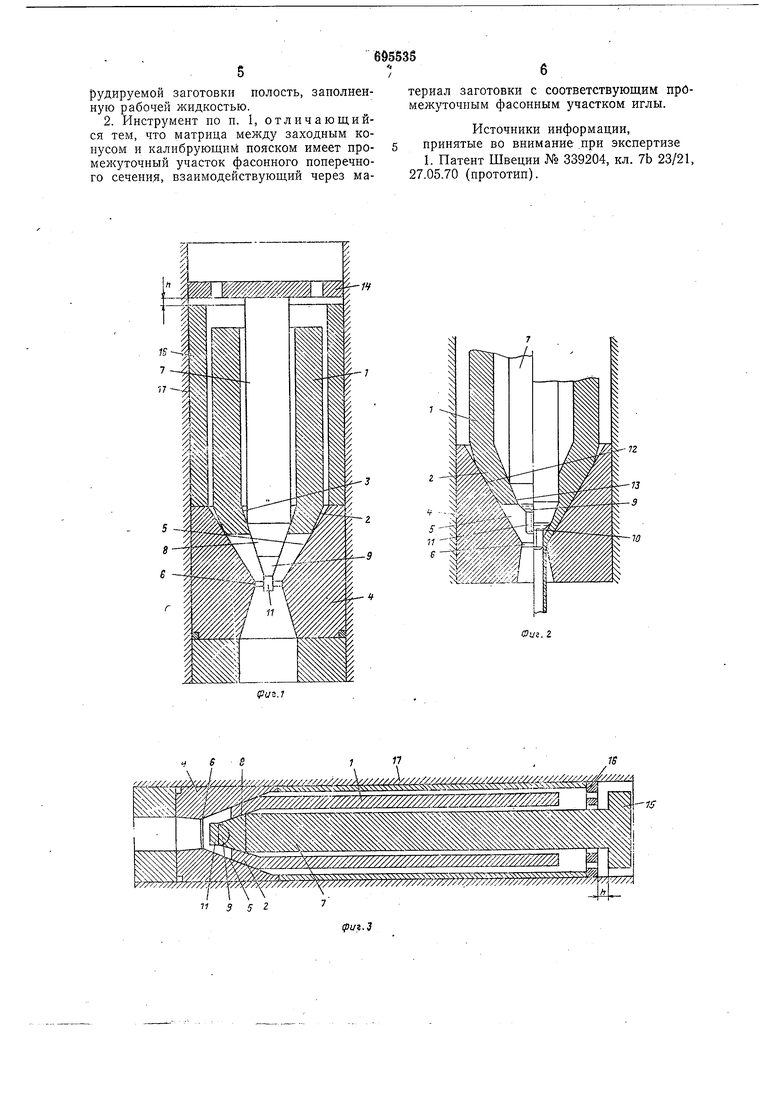

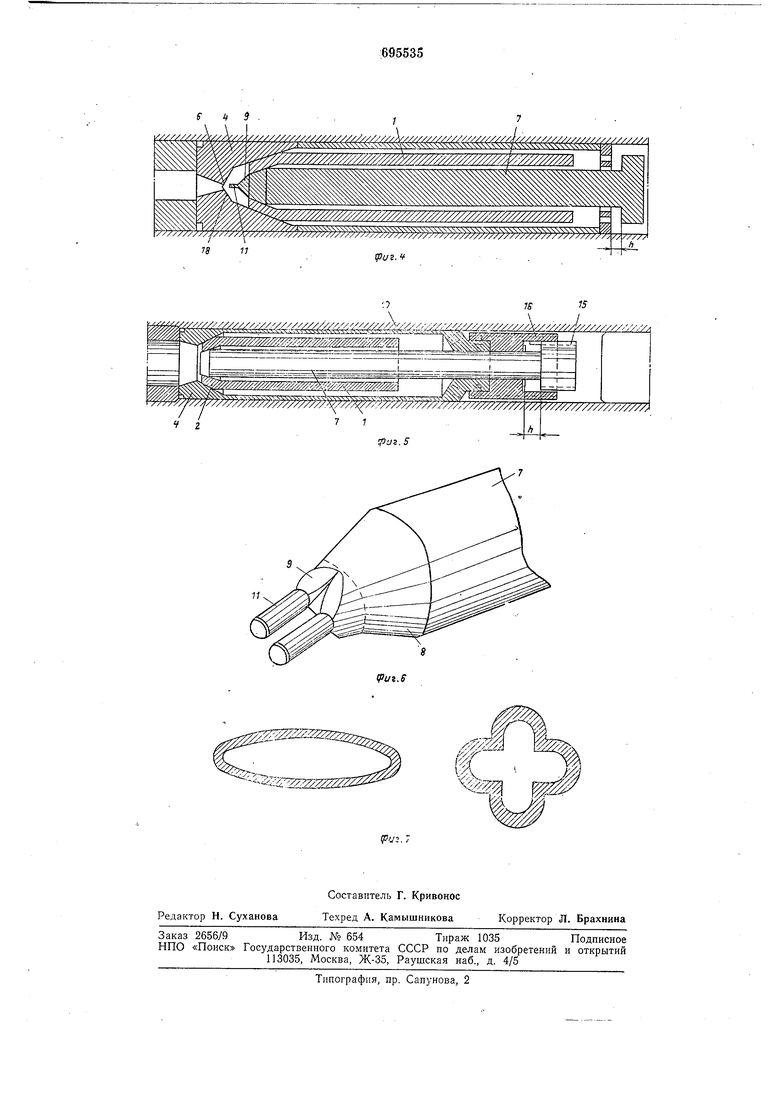

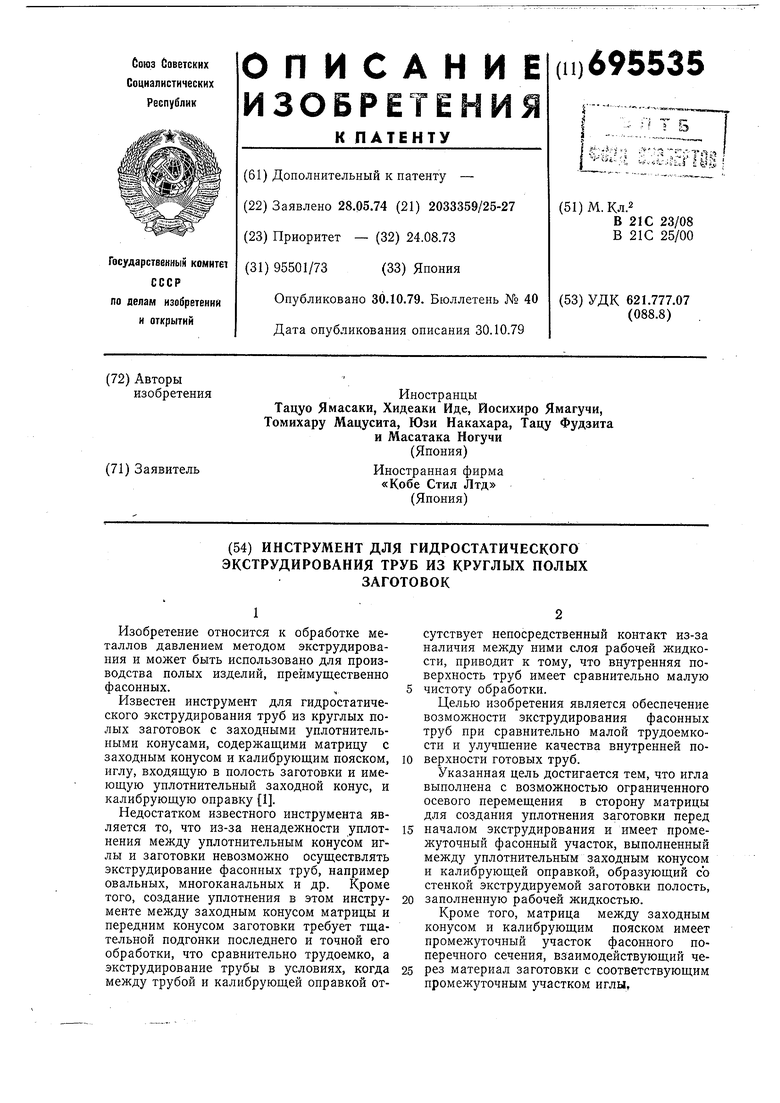

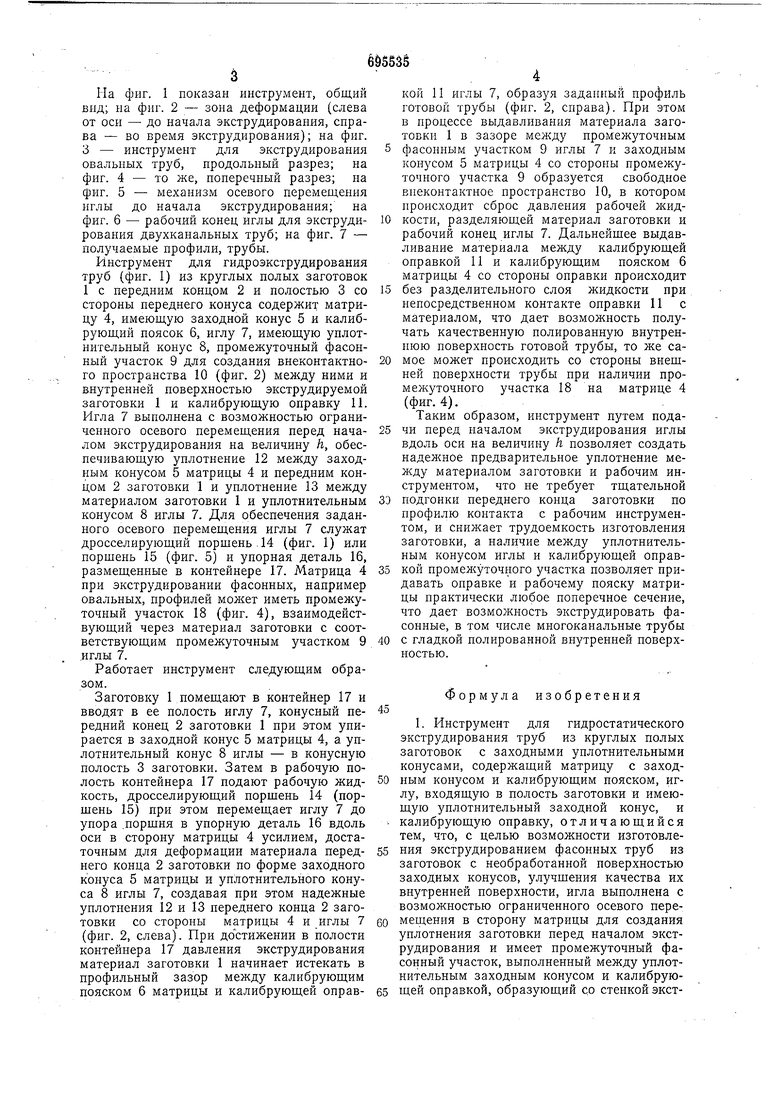

Ma фиг. 1 показан инструмент, общий вид; иа фиг. 2 - зона деформации (слева от оси - до начала экструдирования, справа - во время экструдирования); на фиг. 3 - инструмент для экструдирования овальных труб, продольный разрез; на фиг. 4 - то же, ионеречиый разрез; на фиг. 5 - механизм осевого перемещения иглы до начала экструдирования; на фиг. 6 - рабочий конец иглы для экструдирования двухканальных труб; на фиг. 7 - получаемые профили, трубы.

Инструмент для гидроэкструдирования труб (фиг. 1) из круглых полых заготовок 1 с передним концом 2 и полостью 3 со стороны переднего конуса содержит матрицу 4, имеющую заходной конус 5 и калибрующий поясок 6, иглу 7, имеющую уплотнительный конус 8, промежуточный фасонный участок 9 для создания внеконтактного пространства 10 (фиг. 2) между ними и внутренней поверхностью экструдируемой заготовки 1 и калибрующую оправку 11. Игла 7 выполнена с возможностью ограниченного осевого перемещения перед началом экструдирования на величину h, обеспечивающую уплотнение 12 между заходным конусом 5 матрицы 4 и передним концом 2 заготовки 1 и уплотнение 13 между материалом заготовки 1 и уплотнительным конусом 8 иглы 7. Для обеспечения заданного осевого перемещения иглы 7 служат дросселирующий поршень. 14 (фиг. 1) или поршень 15 (фиг. 5) и упорная деталь 16, размещенные в контейнере 17. Матрица 4 при экструдировании фасонных, например овальных, профилей может иметь промежуточный участок 18 (фиг. 4), взаимодействующий через материал заготовки с соответствующим промежуточным участком 9 иглы 7.

Работает инструмент следующим образом.

Заготовку 1 помещают в контейнер 17 и вводят в ее полость иглу 7, конусный передний конец 2 заготовки 1 при этом упирается в заходной конус 5 матрицы 4, а уплотнительный конус 8 иглы - в конусную полость 3 заготовки. Затем в рабочую полость контейнера 17 подают рабочую жидкость, дросселирующий поршень 14 (поршень 15) при этом перемещает иглу 7 до упора .поршня в упорную деталь 16 вдоль оси в сторону матрицы 4 усилием, достаточным для деформации материала переднего конца 2 заготовки по форме заходного конуса 5 матрицы и уплотнительного конуса 8 иглы 7, создавая при этом надежные уплотнения 12 и 13 переднего конца 2 заготовки со стороны матрицы 4 и иглы 7 (фиг. 2, слева). При достижении в полости контейнера 17 давления экструдирования материал заготовки 1 начинает истекать в профильный зазор между калибрующим пояском 6 матрицы и калибрующей оправкой И иглы 7, образуя заданный профиль готовой трубы (фиг. 2, справа). При этом в процессе выдавливания материала заготовки 1 в зазоре между нромежуточным фасонным участком 9 иглы 7 и заходным конусом 5 матрицы 4 со стороны промежуточного участка 9 образуется свободное внеконтактное пространство 10, в котором происходит сброс давления рабочей жидкости, разделяющей материал заготовки и рабочий конец иглы 7. Дальнейщее выдавливание материала между калибрующей оправкой 11 и калибрующим пояском 6 матрицы 4 со стороны оправки происходит

без разделительного слоя жидкости при непосредственном контакте онравки 11 с материалом, что дает возможность иолучать качественную полированную внутреннюю поверхность готовой трубы, то же самое может происходить со стороны внешней поверхности трубы при наличии промежуточного участка 18 на матрице 4 (фиг. 4). Таким образом, инструмент путем подачи перед началом экструдирования иглы вдоль оси на величину h позволяет создать наденсное предварительное уплотнение между материалом заготовки и рабочим инструментом, что не требует тщательной

подгонки переднего конца заготовки по профилю контакта с рабочим инструментом, и снижает трудоемкость изготовления заготовки, а наличие между уплотнительным конусом иглы и калибрующей оправкой промежуточного участка позволяет придавать оправке и рабочему пояску матрицы практически любое поперечное сечение, что дает возможность экструдировать фасонные, в том числе многоканальные трубы

с гладкой полированной внутренней поверхностью.

Формула изобретения

1. Инструмент для гидростатического экструдирования труб из круглых полых заготовок с заходными уплотнительными конусами, содержащий матрицу с заходным конусом и калибрующим пояском, иглу, входящую в полость заготовки и имеющую уилотнительный заходной конус, и калибрующую оправку, отличающийся тем, что, с целью возможности изготовления экструдированием фасонных труб из заготовок с необработанной поверхностью заходных конусов, улучшения качества их внутренней поверхности, игла выполнена с возможностью ограниченного осевого перемещения в сторону матрицы для создания уплотнения заготовки перед началом экструдирования и имеет промежуточный фасонный участок, выполненный между уплотнительным заходным конусом и калибрующей оправкой, образующий со стенкой экструдируемой заготовки полость, заполненную рабочей жидкостью.

2. Инструмент по п. 1, отличающийся тем, что матрица между заходным конусом и калибрующим пояском имеет промеж гточный участок фасонного поперечного сечения, взаимодействующий через материал заготовки с соответствующим промежуточным фасонным участком иглы.

Источники информации, принятые во внимание .при экспертизе 1. Патент Швеции № 339204, кл. 7Ь 23/21, 27.05.70 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидростатического прессования полых профилей | 1972 |

|

SU700052A3 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| Способ управления работой прессового инструмента при экструдировании полых слитков | 1976 |

|

SU615975A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379148C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2134622C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| Инструмент для прессования изделийСО СМАзКОй | 1978 |

|

SU804048A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030934C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

W

Sui.Z

-15

Авторы

Даты

1979-10-30—Публикация

1974-05-28—Подача