Изобретение касается обработки материалов, в частности способа прессования полых профилей /кидк остью.

Известен гидростати юский способ прессования полых профилей, заключающийся в том, что полую цилиндрическую заготовку устанавливают в камере высокого давления против матрицы, в полости заготовки размещают дорн с коническим профилированным и непрофилированным на конце передним участком, обращенным к матрице 1.

Однако при реализации известного способа возникают трудности при герметизации матричного канала перед истечением материала заготовки.

Цель изобретения - облегчить герметизацию прессового зазора между матрицей и дорном.

Это достигается тем, что перед началом процесса прессовз.ния непрофилированный конец переднего конического участка дорн а первоначально устанавливают на входе в матричный канал против внутренней поверхности передней части заготовки, а затем перемешают его в направлении прессования для деформирования переднего, прилегающего

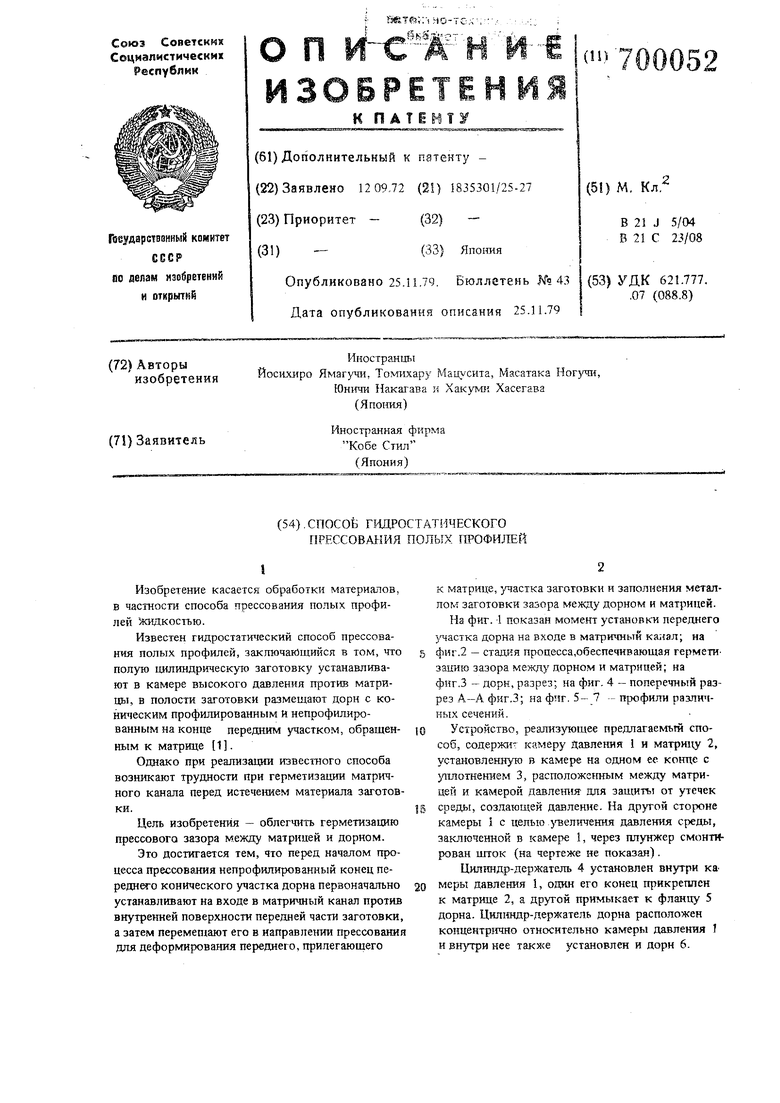

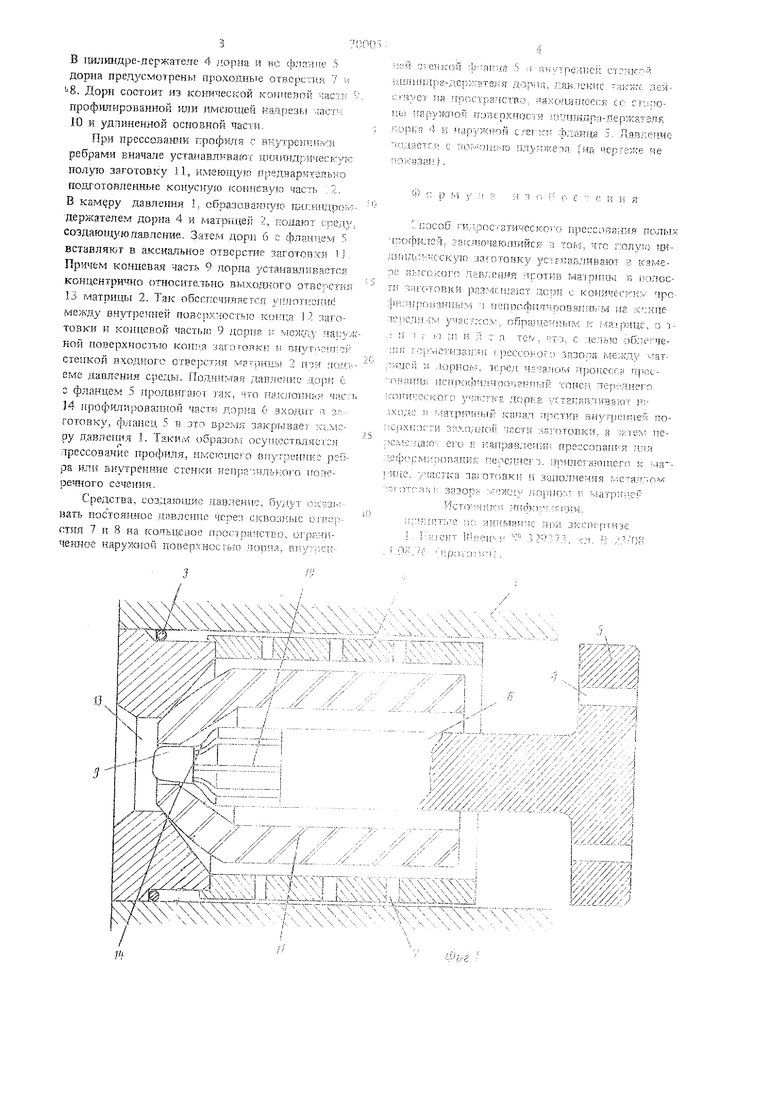

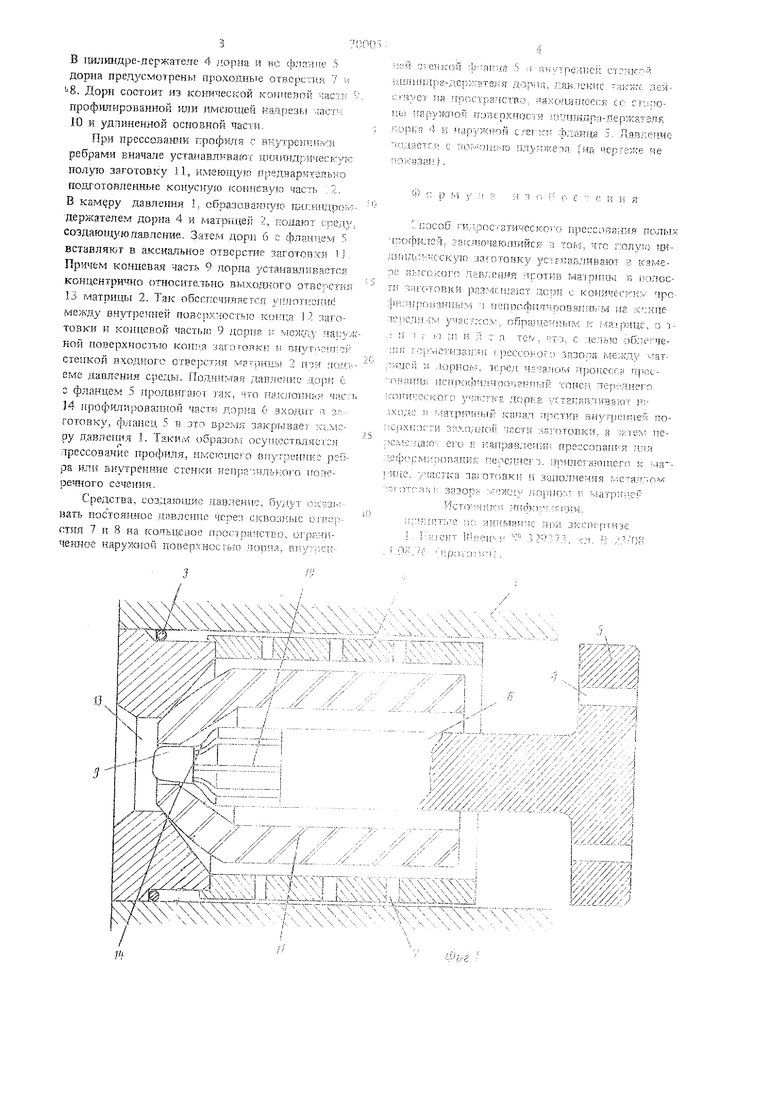

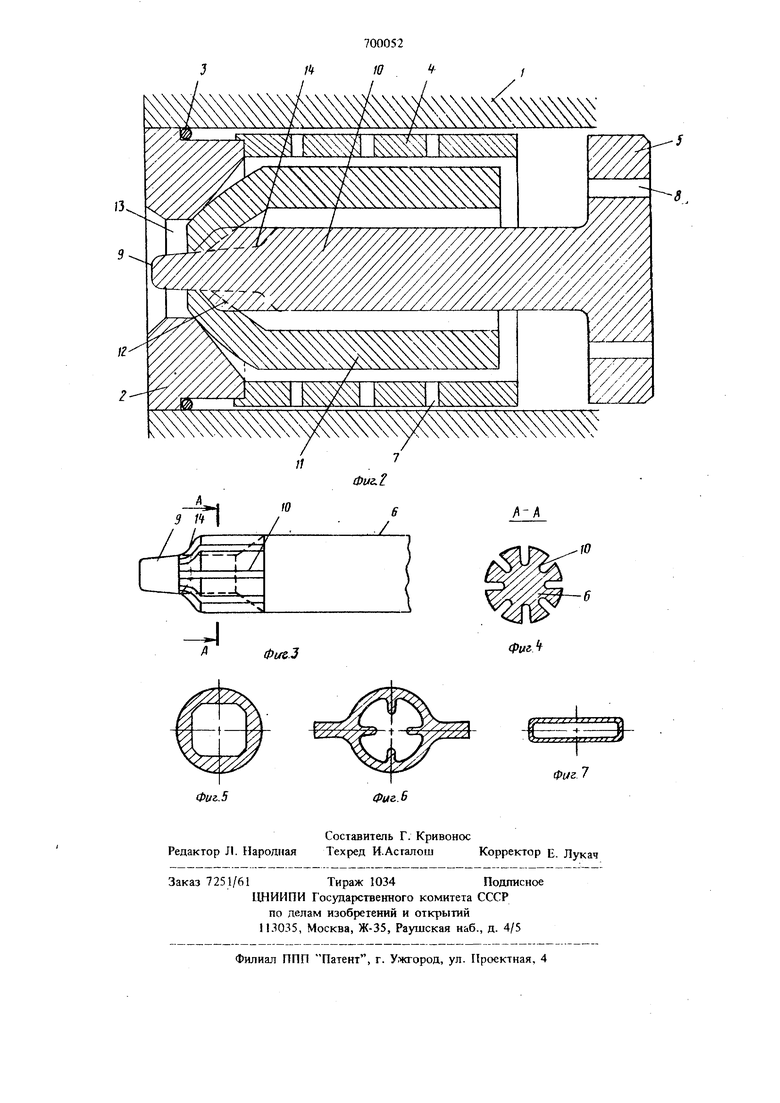

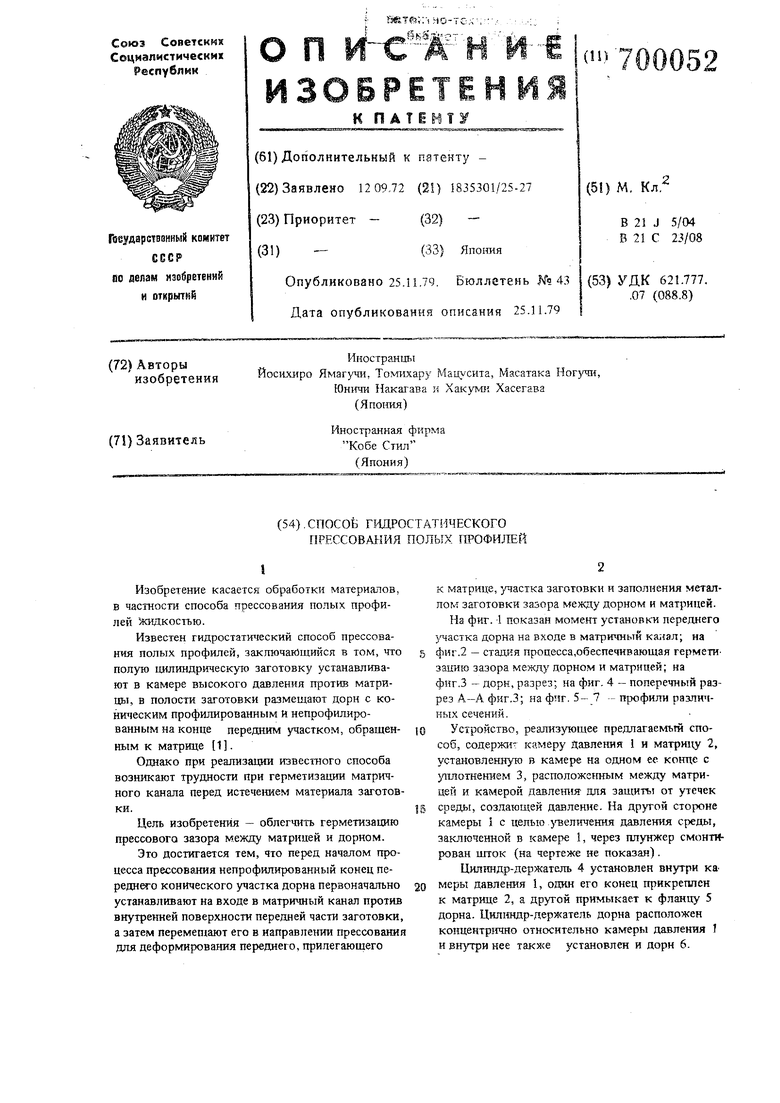

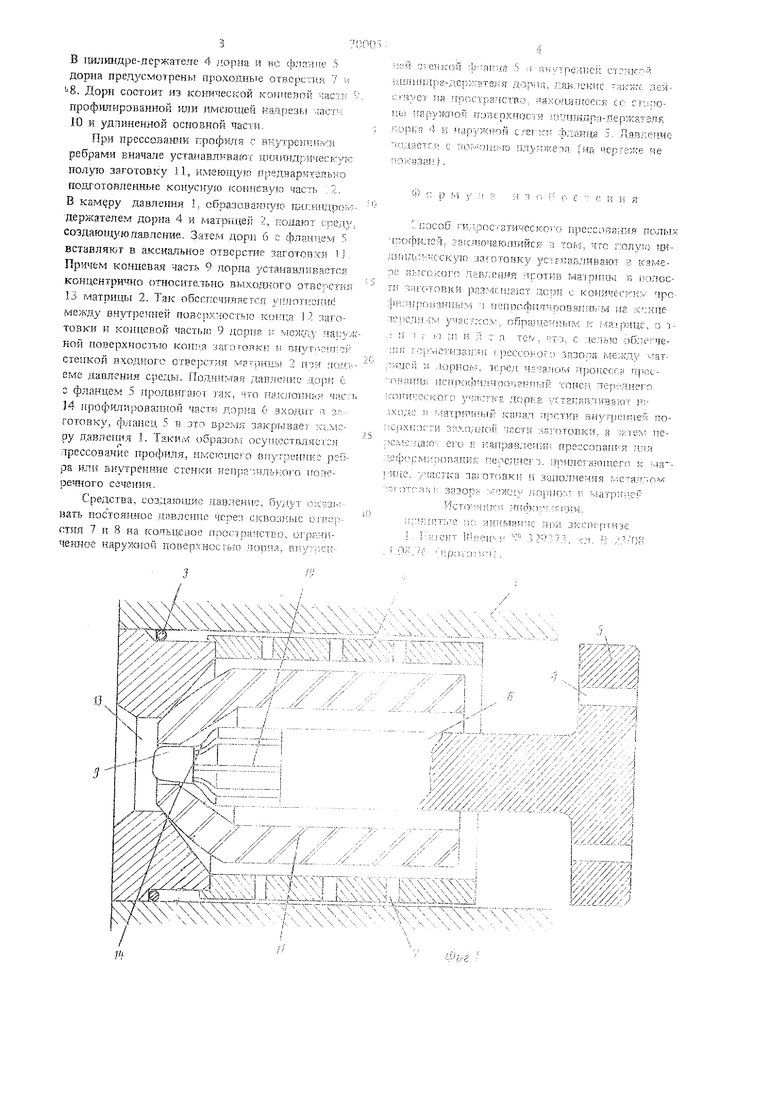

к матрице, участка заготовки и заполнения металпом заготовки зазора между дорном и матрицей. На фиг. -1 показан момент установки пере.шего З-частка дорна на входе в матричный канал; на фиг.2 - стадия процесса,обеспечивающая герметизацию зазора между дорном и матрицей; на фиг.З дорн, разрез; на фиг. 4 - поперечный разрез А-А фиг.З; на фиг. 5- 7 - профили различных сечений.

Устройство, реализующее предлагаемый способ, содержи- камеру Давления и матрту 2, установленную в камере на одном ее конце с уплотнением 3, расположе шым между матрицей и камерой давленикт для защиты от утечек

среды, создающей давление. На другой стороне камеры i с целью .з величения давления среды, заключенной в ка,ере 1, через плунжер смонтирован щток (на чертеже не показан) .

Цилиндр-держатель 4 установлен внутри ка

меры давления 1, один его конец прикреплен к матрице 2, а другой примыкает к фланцу 5 дорна. Цилиндр-держатель дорна расположен концентрично относительно камеры давления f и внутри нее также установлен и дорн 6.

в цил шдре-держ:ате71е 4 дорна и не флпнце 5 дорна предусмотрень пароходные отвсрсти.я 7 -л 8. Дори состоит из конической концевой 4ac:i { v профилированной Ж1И имеющей надрезы -мст; 10 и удпиненной основной пасти.

При прессоаяиик гфофкля с BHyTpein:ii v:H ребрами вначале устанавливают ишиищрическую ползло заготовку 11, 1-1.меющуго пред,наритель}го по.цготовленные конусьгую коЕигевую часть ..2, В камеру давления 1, сбраэоваяную гипин;дрол;держателем дорна 4 и г аатрпцей 2, подают спедз: создающз юпавление. Затем дорн 6 rj фланцем 5 вста1зляют в аксиа-гтьное отверстие заготовхи I Причем концевая част& 9 лорна устанавливается концентрячно относительно вь1ходкого отвсгсигя 13 матрицы 2. Так обсспечнлается угуготнопне внутренней гюверхностмо конца 1 заготовки и концевой частью 9 дория ; мсясч)- Fsany/iной поверхностъю копна загоговкк и внут-с ;ек CTeiiKofi вход1 огс отверстил маиииы 2 гпи мольеме давления среды. Поднимая давление дорк 6 с фланцем 5 нродвита1са так, что пйхиотшн час/т J4 нрофил фовапной части дорна и вход.нт i готовку, фла11ец 5 в это время закрывав :;с;. давления 1. Такрм образолт осущестпляется лрессозание профиля, имеющего ввутреннке ребра 55лн внутренние стенки г енрй;илько1-о uo-ieречного сечени(.

Сд/едства, создаюнп (hii 1 вать поСтояаяое пне г i стня 7 к 8 на кольце i п п ,1 , , 11 i т„ , j ченБое кару ;а1ой i и

О

iiiM j e iKOit :i ::at;u3 , i пиутрелнеи 11 1| Иг дра-деп)К8тзля aopita, даь:)екнс , аейгг-эиит па гшостратство, ахсмшогееся со сп;гк}яь гару)К1юй гговерхгтоогй 5п-:д1 кдр; -держателя лорггя 4 к наружной :си фланца 5. Лавлегше кгдаетя с Tio --oiuMO плу1г ; е)а (на чертенке не показат; i.

л:эсоб гкдросЛтя- еско|о прессования полых (офклеН: заключггоидийся з TOfv, что г:олу10 IEJIjiHfvui-uccKyio заготовку ус; кавливают з ЕсамеПС BbicoKoro дйБ;;сния пготкв матрины к IKUSOCтп чя.-отовки размгтиают JTCTJ с коническз;:: нроaii-i HjifjiiaHifbiM ) п;;ПО{ ф15гг поБа)п0)-м isa Х:япе .-1 yчacJ:cc , обрщденныл-; к , о т .; и i ; ) г.; и я с л , чт:;,, с облсгче1лп iCj):vieTH3air-iu грсссокого зазопа гле/кду Лат:1 гдсй и дориог/:. тсред. Ha ajiciM нродесся прес iiHiiiHui нсгТ|ккЬчлчоо:)Ятгл1,,}1 хОнеп лер;-Д11его icrnri-iiCi-Koro yraorifg дорка ттг1;явливяк)т н;

хо;а; ii -латрнчггый канал нрстин вн гренней по:-Срх|::)(ти заходггоЛ части SOTOTOBKH. а :;й1ел- негСлКдатч е}о к нанравлениг прессогшяря

;Сф м;ми;)опаниЕ пч слК; }. нрилетягопюго к -.ш ринс, уЕасзтса таготс;зки и зшголнения .гс- аллом

ИстоЯ.нк11 ;л;(.-япки..

У//////.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для гидростатического экструдирования труб из круглых полых заготовок | 1974 |

|

SU695535A3 |

| Головка кабельного пресса | 1976 |

|

SU596316A1 |

| ОТФОРМОВАННОЕ ПРЕССОВАНИЕМ ИЗДЕЛИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ОТФОРМОВАННОГО ПРЕССОВАНИЕМ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОТФОРМОВАННОГО ПРЕССОВАНИЕМ ИЗДЕЛИЯ | 2014 |

|

RU2650660C2 |

| СБОРНАЯ МАТРИЦА ЭКСТРУЗИОННОГО ПРЕССА | 2013 |

|

RU2652671C2 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ ОКОННЫХ СТЕКОЛ | 2013 |

|

RU2588273C1 |

| Двухручьевая экструзионная головка | 1986 |

|

SU1643167A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕОБРАЗНОГО ФОРМОВАННОГО ИЗДЕЛИЯ | 2017 |

|

RU2699437C1 |

| ШТАМПОВАННЫЙ КОМПОНЕНТ КУЗОВА АВТОМОБИЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2706253C1 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ В ВИДЕ ПАНЕЛИ, ДВЕРЬ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ В ВИДЕ ПАНЕЛИ | 2017 |

|

RU2705042C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2011 |

|

RU2473410C2 |

Авторы

Даты

1979-11-25—Публикация

1972-09-12—Подача