(54) ВАЛЬЦЫ КОВОЧНЫЕ АВТОМАТИЧЕСКИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства перфорированных изделий из рулонного материала | 1984 |

|

SU1228944A1 |

| МНОГОКЛЕТЬЬВЫЕ АВТОМАТИЧЕСКИЕ КОВОЧНЫЕ ВАЛЬЦЫ | 1966 |

|

SU180064A1 |

| Многоручьевые одноклетьевые ковочные вальцы | 1978 |

|

SU780939A1 |

| Устройство для подачи заготовок в прокатную клеть | 1986 |

|

SU1433609A1 |

| Автоматическая линия для производства изделий переменного сечения | 1986 |

|

SU1444044A1 |

| Способ штамповки изделий из стали | 1956 |

|

SU108499A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ | 1969 |

|

SU423608A1 |

| Устройство для поперечно-клиновой прокатки прутковой заготовки | 1987 |

|

SU1465161A1 |

| Способ ресурсного испытания ковочных вальцов на долговечность | 1980 |

|

SU948511A1 |

| Рабочая клеть стана поперечно-клиновой прокатки | 1973 |

|

SU478660A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления профилированны.х деталей продольной прокаткой.

Известны автоматические ковочные вальцы для прокатки заготовок перед штамповкой, содержащие рабочие клетки с валками и .механизм задачи заготовки в валки, выполненный в виде упора, встроенного в транспортер 1.

Однако в известных вальцах не исключена возможность самопроизвольного попадания заготовки в зону валков при передаче ее из нагревательного устройства.

Известны автоматические ковочные вальцы, содержашие последовательно установленные рабочие клети с консольно расположенными рабочими секторными валками, а также транспортируюилее устройство, смонтированное на кронштейнах над рабочими клетями, и.меюпдее толкатель, закрепленный одни.м концо.м на тяговом органе и .механизм для автоматического натяжения тягового органа.

Но такие вальцы недостаточно точно осуществляют подачу заготовок, так как подача

совершается ири помощи клиньев, установленных на секторных валках.

Кроме Toio. в этих вальцах возможно произвольное попадание заготовки между секторными И1тампами, что может niiiiBecTn i по,1омке вальцов.

Цель изобретения иов151П1ение точности подачи заготовки в рабочую зону и обеспечет1е возможности использования максимальной длины рабочего валка. Поставленная цель достигается тем, что вальцы снабжены тормозными устройствами с упругим элементами, установленными перед каждой рабочей клетью в зоне входа заготовки в рабочие валки, а механизм д.чя автоматического натяжения тягового орга5на смонтирован над зоной выхода заготовки из ва,1ьцов, нри этом транспортирующее устройство кинематически связано с одним из рабочих валков.

В оиисываемых вальцах на втором кон0 це толкателя установлен ролик.

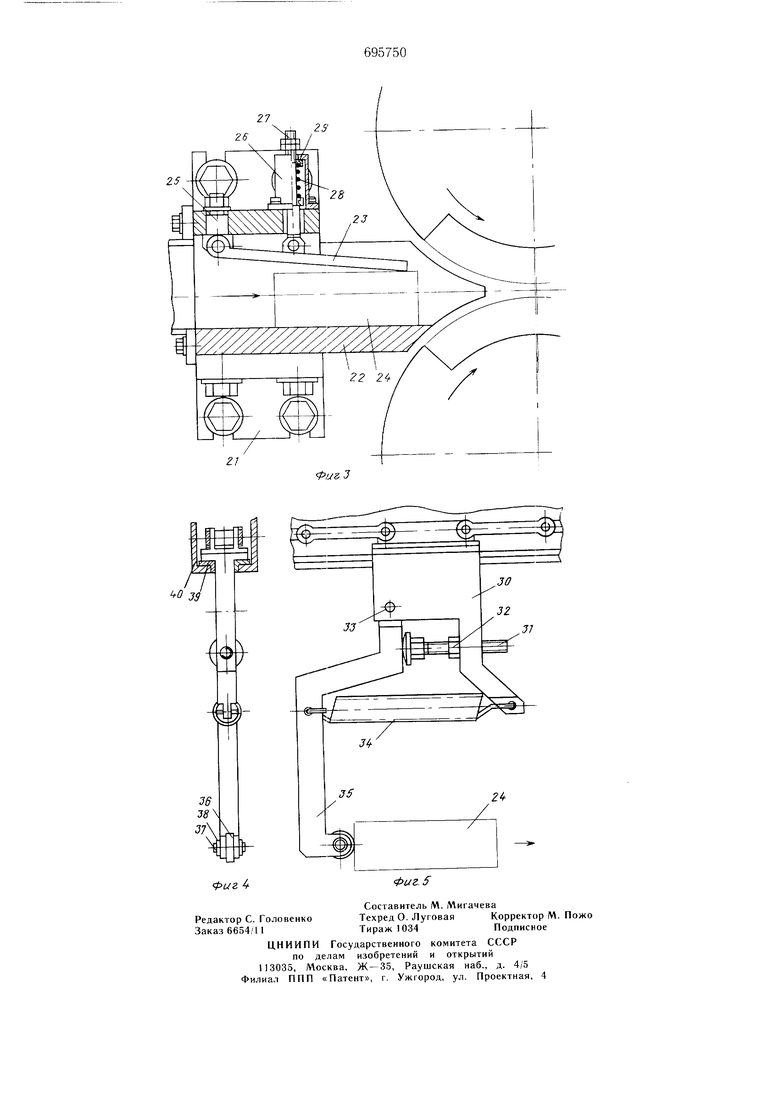

На фиг. 1 показан обнип вид ва.изцов; на фиг. 2--вид .Л; lia фиг. 3- тормозное устройство; на фиг. 4 и 5 - толкатель транспорта.

Вальцы содержат станину 1, рабочиг клети 2, транцортср 3 с устройством 4 автсматического натяжения цепи и кронштей,1ом 5. Муфта 6 с маховиком и тормоз 7 установлены на одном валу 8. Насосная станция жидкой смазки установлена в нише станины 1.

На кронштейнах станины 1 установлены ящики 9 для окалины. Для перемещения заготовки между клетями установлена проводка 10. Муфта и маховик с клиноременной передачей защищены кожухом 11. Электродвигатель 12 установлен иа плите 13, которая при помощи регулировочного винта 14 при натяжении клиноввьх ремней может передвигаться но направляющим кронщтейна 15, установленного на станине 1. Нривод транснортера состоит из механизма 16 отбора мощности, щестерня которого зацепляется с щестерней верхнего рабочего вала 17 и редуктора 18, жестко связанного с ведущей звездочкой транспортера 3. Для регулировки расстояний между парой рабочих валков установлен маховик червячного редуктора 19. Для транспортировки клетей отдельно и ковочных вальцов в сборе имеются грузовые планки 20, установленные при транснортировке отверстия.ми вверх. Тормозное устройство, установленное на кроигитейне 21 с закрепленной на нем проводкой 22 состоит из тормозной планки 23, удерживаюпгей заготовку 24, крепежного пальца 25, корпуса 26, в котором установлен палец 27 с пружиной 28 и пайбами 29. Т()лкаюи1ий механизм включает в себя корпус 30, на котором установлен регулировочный винт 31 с контр-гайкой 32, ось 33 и пружину 34, удерживаюн1ие толкатель 35 в заданном положении. На конце толкателя 35 установлен ролик 36 на оси 37, зафиксированной стопорной щайбой 38. Ролик 36 при перемещении толкателя входит в контакт с заготовкой 24. Корпус 30 опирается на направляюигие 39, установленные в корпусе 40 транспортера 3.

Вальцы работают следующим образом.

Носле подачи нагретой заготовки 24 на фоводку 10 и тор.можения ее планкой 23 включаются «вальцы, т. е. вращаются рабочие валки и одновременно по траектории цепного транспортера движется толкатель 35 с ролико.м 36 до момента соприкосновения с заготовкой 24. Так как со стороны входа заготовки на.ходится нерегулируемая (неподвижная) ось цепного транспортера 3, то .момент соприкосновения ролика 36 с заготовкой 24 при любой вытяжке цепи транспортеpa --- постоянпый, что гарантирует точную

подачу заготовки 24 в рабочие валки. Проходя через первую пару валков, часть металла, прошедщая обжимку, приобретает больHjyio скорость, а та часть, которая еще не прощла обжимку, за.медляет скорость по сравнению со скоростью передвижения цепи транспортера 3, несущей толкатель 35. Поэтому толкатель 35 отводится в сторону, противоположную направлению движения заготовки 24, а после прохождения заготовкой первой пары рабочих валков пружина 34, возвращая толкатель 35 в исходное положение, толкает заготовку, что может привести к более раннему падению заготовки во вторую пару рабочих валков. Чтобы этого не случилось, идентичное тормозное устройство установлено перед второй парой рабочих валков. Таким образо.м, проталкивая заготовку 24 по всей длине проводки 10, толкатель 35 выталкивает отвальцованную

заготовку из «вальцов и возвращается в

исходную позицию.

Формула изобретения

Источники инфор.мации, принятые во вни.мание при экспертизе

,NO 247757, кл. В 21 Н 9/00, 1967 (прототип

фаг. /

Фи,2.

Авторы

Даты

1979-11-05—Публикация

1976-01-29—Подача