1

Изобретение относится к полимерным композициям на основе сложных полиэфиров, используемых для получения литьевых изделий.

Известна полимерная композиция, 5 включанвдая сложный полиэфир и стекловолокно. В качестве сложного полиэфира она содержит полипропилентерефталат или полибутилснтерефталат 1, Изделия на основе этой композиции имеют 10 хорошие механические свойства. Однако, если их получают литьем под давлением, то возможно сильное коробленкё, особенно, если изделия имеют тонкие стенки. В этом случае необходимы срав-15 нительно длинные литниковые пути.

Цель изобретения - уменьшение коробления изделий.

Эта цель достигается тем, что полимерная композиция, включающая слож- 30 ный полиэфир и стекловолокно, в качестве сложного полиэфира содержит сополйэфир с температурой кристаллизации 35-75 С на основе 1,4-бутилен- , терефталата и соединения, выбранного 25 из группы, состоящей из ортофталевой кислоты, изофталевой кислоты, 4,4-дифенилсульфондикарбоновой кислоты, 2,2-бис(4-гидроксиэтоксифенил)-пропана, 1,3-бисгидроксиэтйл-5,5-ди- 30

алкилгидантоина, 1,3,3-триметил-5-карбоксил-3-(п-карбоксилфенил)-индна и- 1,4-циклогександиметанола, при следующем соотношении компонентов, вес.%;

Сополйэфир40-98

Стекловолокно2-60Температура кристаллизации (Т), которая представляет собой меру склоности сополиэфира к кристаллизации, находится преимущественно в пределах 40-60 с. Найдено, что сополйэфир с Т 35-70°С получают, -если количество сокомпонентов составляет примерно от 1 до 9, в особенности от 2,5 до 7 мол.%, 1,3-бисгидроксиэтил-5,5-диалкилгидантоина, от 1 до 6, в. особенности от 1,5 до 5 мол., 2,2-бис(4-гидроксиэтоксифвнил)-пропана, от 1 до 6, в особенности от 1,5 до 5 мол.%, 1,3,З-триметил-5-карбоксил-3-(л-карбоксифенил)-индана, . от 3,5 до 20, в особенности от 5 до 12,5 мол.%, изофталевой или ортофталевой кислоты, от 1 до 7,5 в особен,ности от 1,5 до 6 мол.%, 4,4 -дифени сульфондикарбоновой кислоты или от 2 до10, в особенности от 3 до 8 мол.%, 1,4-Циклогександиметанола, считая на сополйэфир.

Особенно ценны композиции, в которых содержится от 3 до 4 2,2-бис(4 гидроксиэтоксифенил)-пропана или от 4 до б мол,% 1,3-бисгидроксиэтил-5,5-диметилгидантоина, считая на сополиэфир, и 5-50 вес,% fСтекловолокна, считая на общую массу.

Согласно изобретению, композицию Получают по известным методам путем вмешивания стекловолокна в сополиэфир. При этом стекловолокно моу..ег 0ыть вмешано до во время или после Получения сополиэфира ЦелесообразЙо стекловолокно вводить на экструдере и смесь гранулировать. Сополиэфир, применяемый согласно Изобретению, получают по известному методу, например конденсацией в расплаве и/или в твердой фазе и др При этом поликонденсацию осу14@ствляйт до получения относительной вязкости сополиэфира примерно от 1,3 до 4,0, преимущественно от 1,5 до 3,5.

При переработке полиэфирных расПлавов перед реакцией поликонденсации или с введением волокнистого Наполнителя могут быть внесены инертные добавки всех типов, в частности наполнители, например слюда Или стеклянные шарики, органические или неорганические пигменты, оптические отбеливатели, матирующие средсзтва, средства, способствующие крис аллизации и делающие полиэфиры негорючими (не воспламеняющимися), например органические соединения или Полимеры, содержащие хлор и/или бром особенно те, которые могут применят-ься вместе с окисью сурьмы.

Композиция, согласно изобретению - 1резвычайно пригодна для получения Кристаллизации усиленных литьевых изделий, особенно тонкостенных (плокостных) изделий, у которых наблюдается лишь небольшое коробление. Это объясняется степенью кристаллизации сополиэфира благодаря чему устраняется коробление в случае применен-ия армированного стекловолокном поли--1,4-бутилентерефталата

Ниже приведены примеры, подробно поясняющие изобретение Температуру KpHcfаллизации сополиэфира измеряют с помощью дифференциального термоанлиза на темперированной в течение 3 мин при и затем быстро заК 1ленно$|1. пробе. При этом закаленную пробу с помощью дифференциального калориметра нагревают со скоростью 16° С/мин. В термограмме пробы вер-шина экзотермического пика означает температуту кристаллизации. Относительную вязкость сополиэфира определяют в растворе 1 г сополиэфира в 100 мл смеси, состоящей из равных частей фенола и 1,1,2,2-тетрахлорэт на, при .

Коробление определяют по следующей методике : формованное изделие укладывают на плоскость и измеряют угол, образующийся между этой плоскостью и плоскостью изделия, противолежащей кромке отливки, Пример 1.В 10-литровый

реактор,- снабженный мешалкой, патрубком ,цля подачи азота, разделительной колонной и термометром, загружают 3380 г диметилтерефталата (ДМТ), ,

2720 г бутандиола, 632 г 2,2-бис,(4-гидроксиэтоксифенил)-пропана (диакола 22) (10 мол.%, считая на ДМТ) и 2,3 г тетраизопропилтитаната, и смесь нагревают до 140°С. При перемешиванни и пропускании азота s течеHHd 2,5 ч отгоняется 38% от теоретического количества метанола, причем температура реакционной смеси возрастает ДО 210°С.

Полученный продукт перегружают

во второй реактор и после нагревания реакционной смеси до 230°С в течение получаса с помощью водоструйного насоса снижают давление до 140 торр.

При повышении температуры реакционной смеси до 250°С с помощью вакуумнасоса в течение 45 мин снижают вакуум до Of 50 торр. Эту температуру реакции и вакуум поддерживают в течение 5,5 ч. Далее содержимое реактора выгружают. Полученный полиэфир с относительной вязкостью 2,45 гранулируют,. Температура кристаллизации Т сополиэфира с 5 мол,% дианола 22

°

J кг полученного гранулята смешивают с 1,3 кг стеклянного волокна длиной 6 .4Mf снова гранулируют с помощью экструдера. Полученную массу льют под давлением на пластины размером

.120x80x1 причем литье производят С помощью щелевого обреза на 80 ivnvi широкой стороне. Температура цилиндра от загрузочной зоронки к соплу составляет 230, 250 и , температура пресс-формы 80°С, Угол коробления 1 f 7

Пример 2. В 10-литровый реактор, снабженный мешалкой, патрубком для подачи азота, разделительной

колонной и термометром, загружают 3380 г диметилтёрефталата (ДМТ) , 2720 г бутандиола-1,4, 432 г 1,3-бисгидроксиэтил 5,5-диметилгидантоина (БГ-ДМГ) (10 мол.%, считая на ДМТ) и

2,3 г тетраизопропилтитаната, и смесь нагревают при 140°с;. При перемешивании и подаче азота в течение 2., 5 ч отгоняют 97% метанола от теоретического количества, причем температура

реакционной смеси повьшается до

205°С,

Полученный продукт превращения перегружают во второй реактор и вакуум1 руют реакционную смесь при 230°С

в течение получаса при 90 -торр с помощью водоструйного насоса. При повышении реак- чонной температуры до |250°С с помощью вакуум насоса в течение 40 мин понижают вакуум до 0,50 торр. Эту температуру реакции вакуум поддерживают в течение 5 ч. Далее содержимое реактора выгружают Полученный полиэфир с относительной вязкостью 2,48 гранулируют, Тем пература кристаллизации Т сополиэфира с 5% мол, ВГ-ДМГ составляет 3 кг полученного гранулята смеши вают с 1,3 кг стеклянного волокна с длиной 6 мм и снова гранулируют в экструдере. Полученную формовочную массу льют под давлением на пла тины размером 120x80x1 мм, затем из меряют угол корабления, который равен 2,2

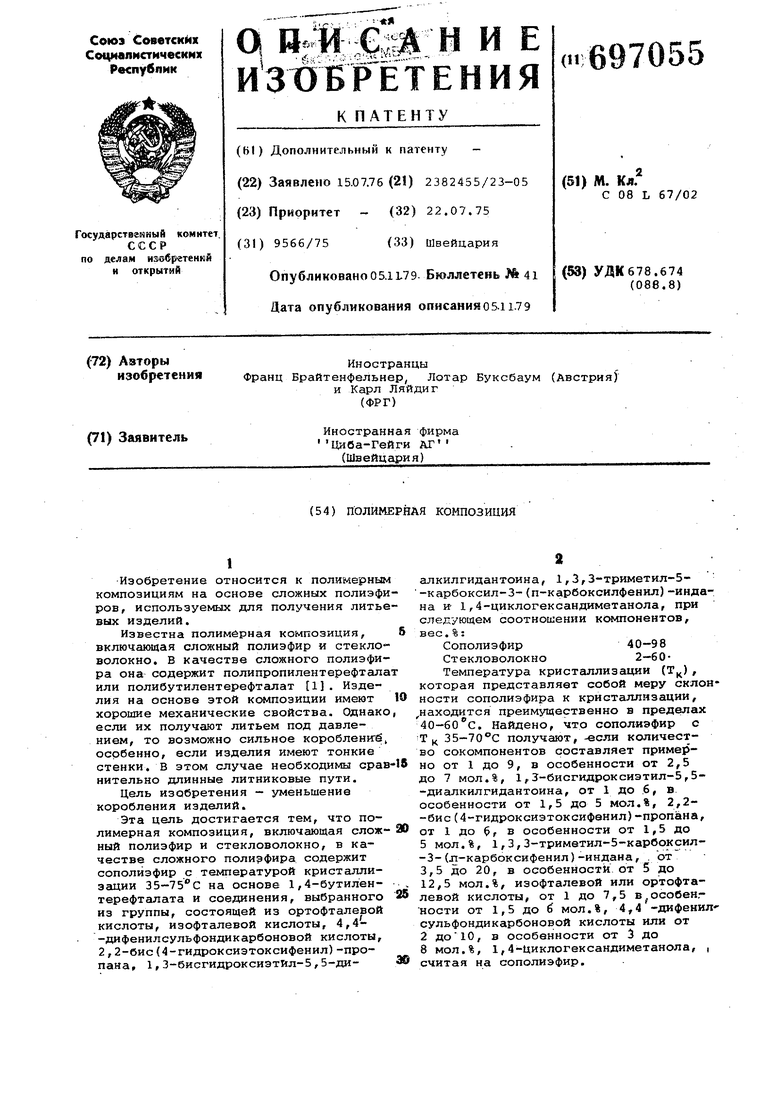

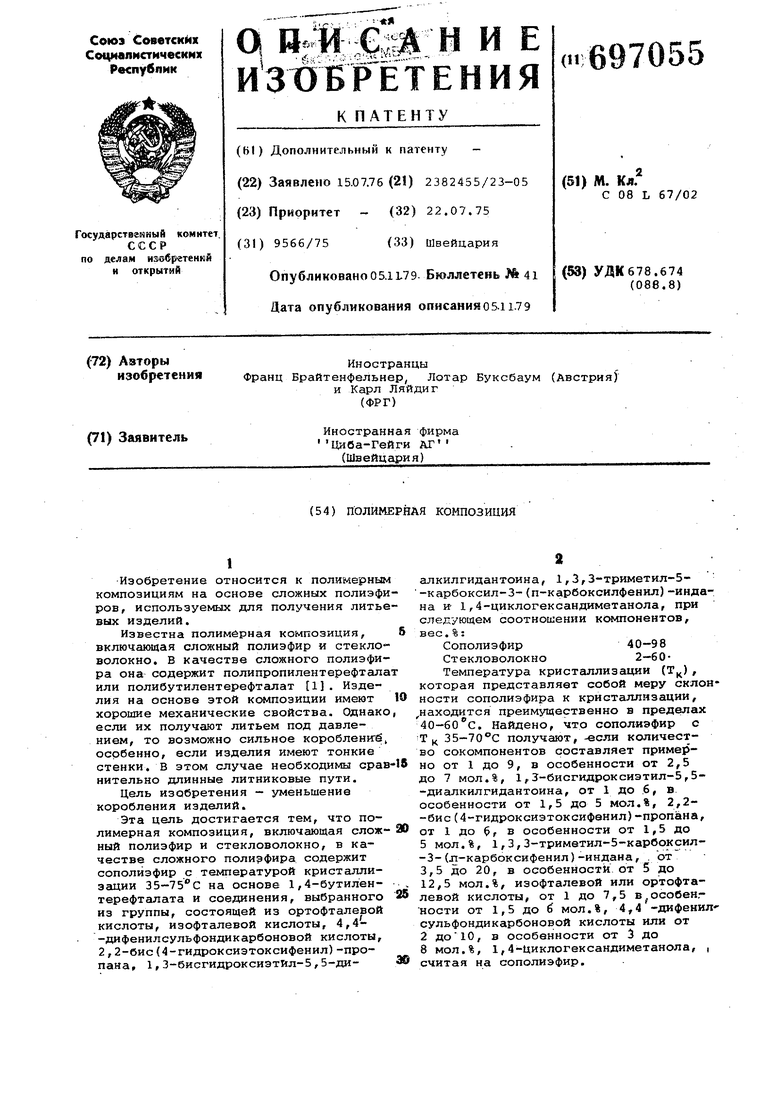

Таблица Пример 3 (сравнительный), 3 кг поли-1,4-бутилентерефТсшата (ПБТ) с относительной вязкостью 2,42 и температурой кристаллизации смешивают с 1,3 кг стеклянного волокна с длиной волокон б мм, снова гранулируют в экструдере. Полученную формовочную массу льют под давлением на пластины, как описано в примере 1, Угол коробления сильно покоробленных пластин 11,1°. Примеры 4-12, Аналогично примерам 1 и 2 получают композиции из сополиэфиров, приведенных в табл. 1, усиленных 30 вес,% стекловолокна. , Полученные результаты, приведены в табл.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложных полиэфиров | 1973 |

|

SU486512A3 |

| Огнестойкая формовочная композиция | 1974 |

|

SU578012A3 |

| Формовочная композиция | 1976 |

|

SU797590A3 |

| Способ получения сложных полиэфиров | 1973 |

|

SU474994A3 |

| Способ получения линейных термопластичных полиэфиров, содержащих амидные группы | 1974 |

|

SU676175A3 |

| Способ получения термопластичного сложного сополиэфира | 1975 |

|

SU625619A3 |

| Способ получения полиэфиров | 1974 |

|

SU615866A3 |

| МНОГОСЛОЙНАЯ ПЛЕНКА С УЛУЧШЕННЫМИ СВОЙСТВАМИ МОДУЛЯ УПРУГОСТИ | 2013 |

|

RU2636711C2 |

| Способ получения линейных термопластичных сложных полиэфиров | 1975 |

|

SU688132A3 |

| ПЕРЕЭТЕРИФИКАЦИЯ СЛОЖНЫХ ПОЛИЭФИРОВ | 2016 |

|

RU2740010C2 |

;

ПВТ +5 4,4 -дифенилсульфондикарбоновойкислоты

ПБТ + 10 ортофталевой кислоты

ПБТ +7,5 1,4-циПримечание, Добавляемое к ПБТ соединение

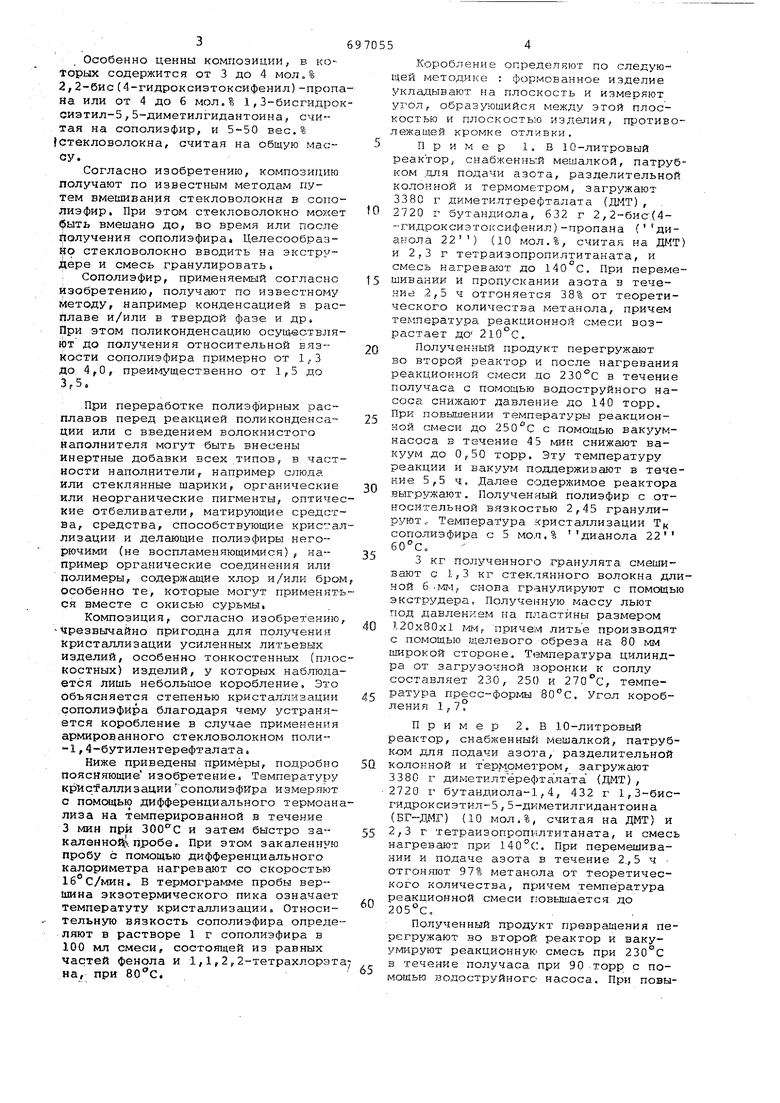

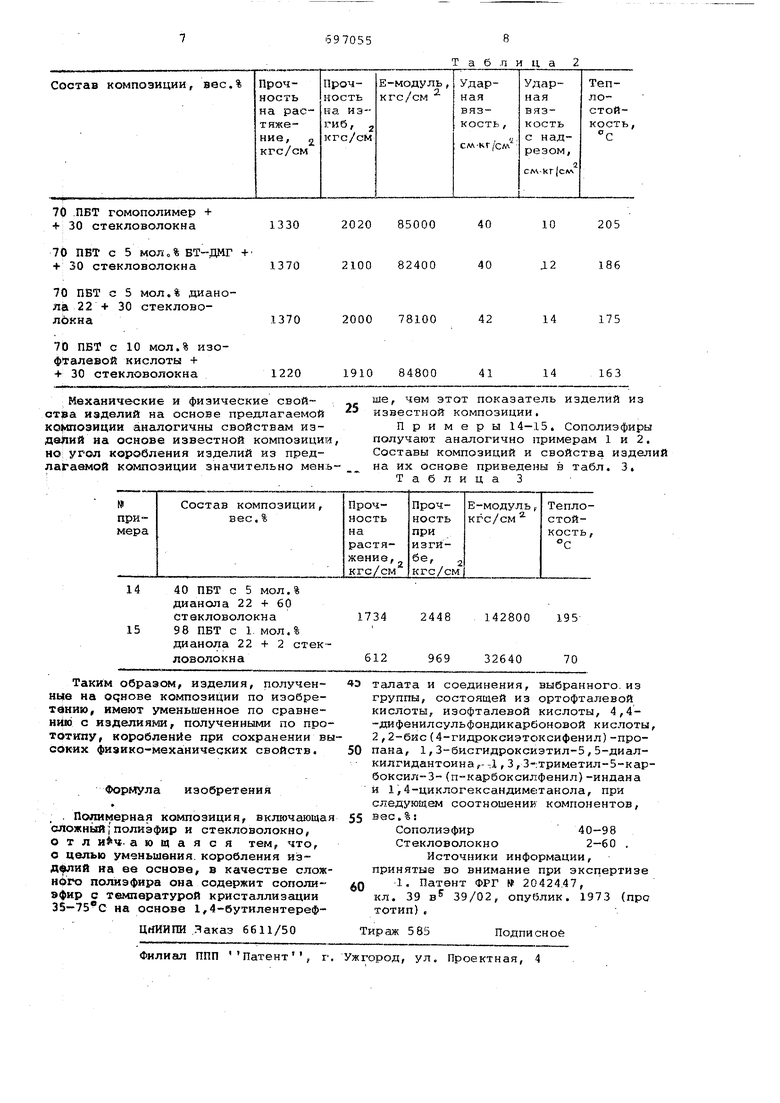

Пример 13, Композиции соглас- ности при изгибе и теплостойкости но примерс1М 1,2,3 и 6 перерабаты- литьем под давлением, вают в образцы для определения прочности на растяжение, ударной вяз- Полученные результаты приведены кости, модуля эластичности, проч- 0 в табл.2.

56

1,9

44 3,1

взято в мольных процентах, считая на полиэфир. 70 .ПБТ гомополимер + +30 стекловолокна 1330 2020 70 ПБТ с 5 мол Л БТ-ДМГ + + 30 стекловолокна 1370 2100 70 ПБТ с 5 мол.% дианола 22 -« 30 стекловолбкна1370 2000

70 ПБТ с 10 мол.% изофталавой кислоты + 30 стекловолокна

Механические и физические свойстра изделий на основе предлагаемой ко| тозиции аналогичны свойствам изделий на основе известной композиции, но угол коробления изделий из предлагаемой композиции значительно меньТ а 6 ,п и ц а 2

14

163

41

84800

ше, чем этот показатель изделий из известной композиции.

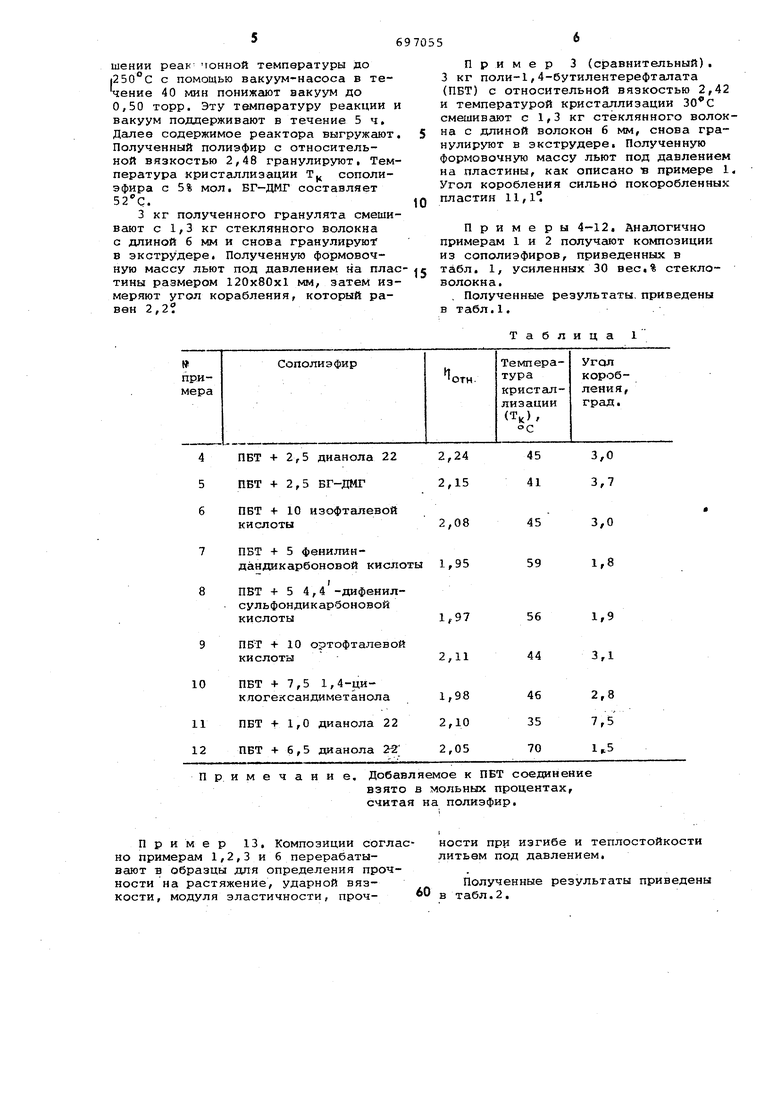

Примеры 14-15. Сополиэфиры получают аналогично примерам 1 и 2. Составы композиций и свойства изделий на их основе приведены в табл. 3,

Таблица 3 85000 40 10 205 82400 40 Д2 186 78100 42 14 175

Авторы

Даты

1979-11-05—Публикация

1976-07-15—Подача