1

Изобретение относится к области обработки металлов давлением и может быть использовано для получения составных режущих инструментов, например биметаллических или металлокерамичес- ких фрез, зенкеров и т. п.

Известен способ изготовления составного режущего инструмента, включающий внедрение холодных элементов в нагретый корпус.

Однако этим способом нельзя получать концевые режущие инструменты типа фрез, зенкеров или другие режущие инструменты, имеющие державку с пластинами из другого материала. Способ не предусматривает установку и фиксацию режущих пластин, а в случае прошивки нагретой заготовки холодными пластинами, расположенными по периферии, цельного инструмента получить нельзя, так как при обратном выталкивании, вследствие трения пластин о поверхность контейнера, последние выводятся из корпуса.

При таком способе изготавливают по режущего инструмента центрирующий патзун с пазами по его периферии для размещения в них режущих элементов и устанаш111вают его в контейнер с зазором, равным величине допуска на щирину элемента, затом одновременно создавая противодавление, вдавливают режущие элементы в корпус, выдерживают под давлением до обжатия элементов в корпусе с одновременным охлаждением циркулирующей в каналах контейнера жидкостью, изачекают изделия из контейнера.

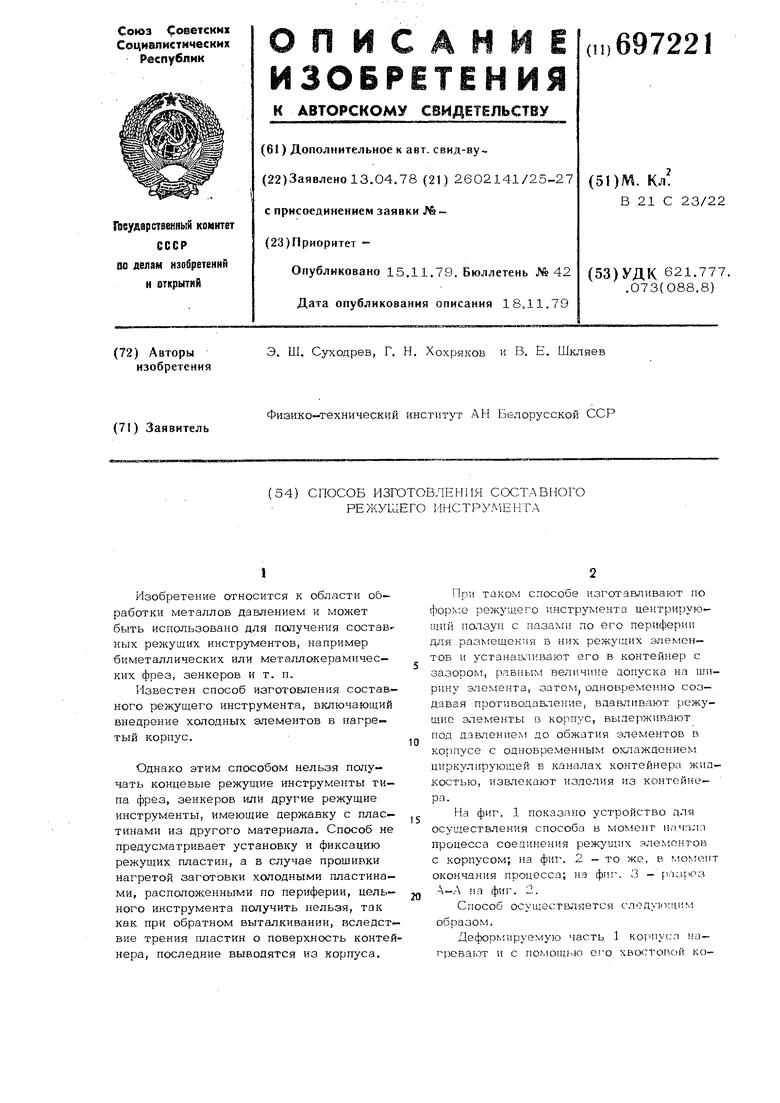

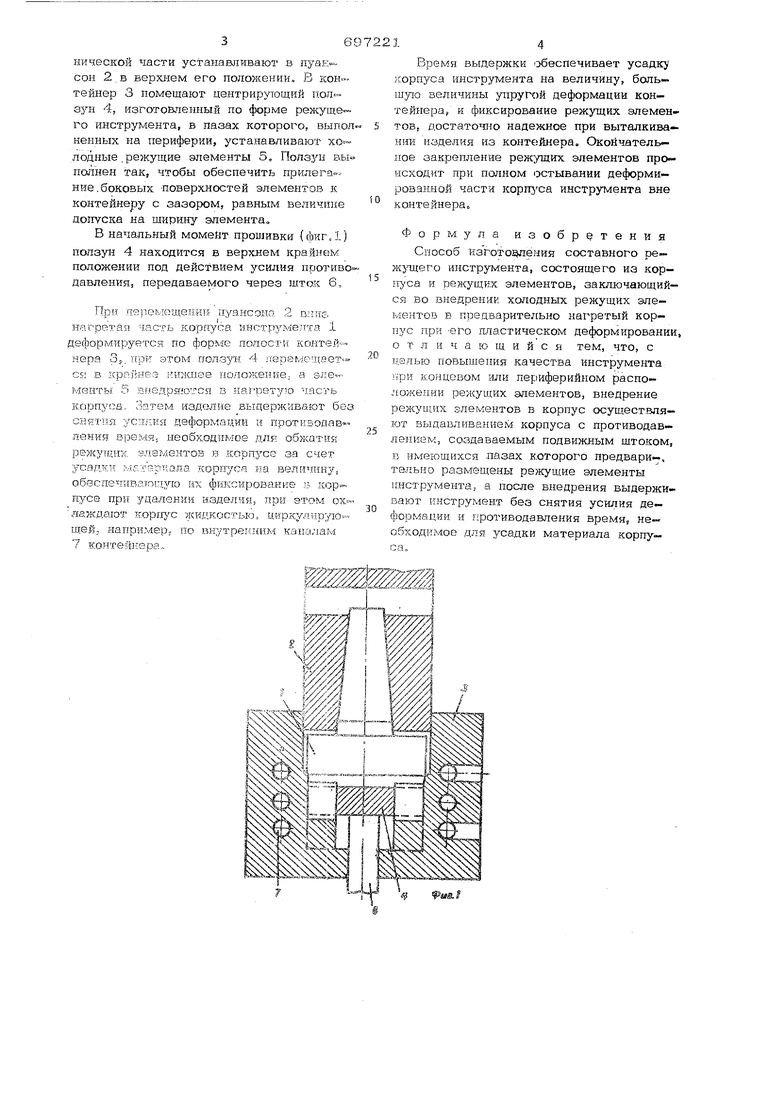

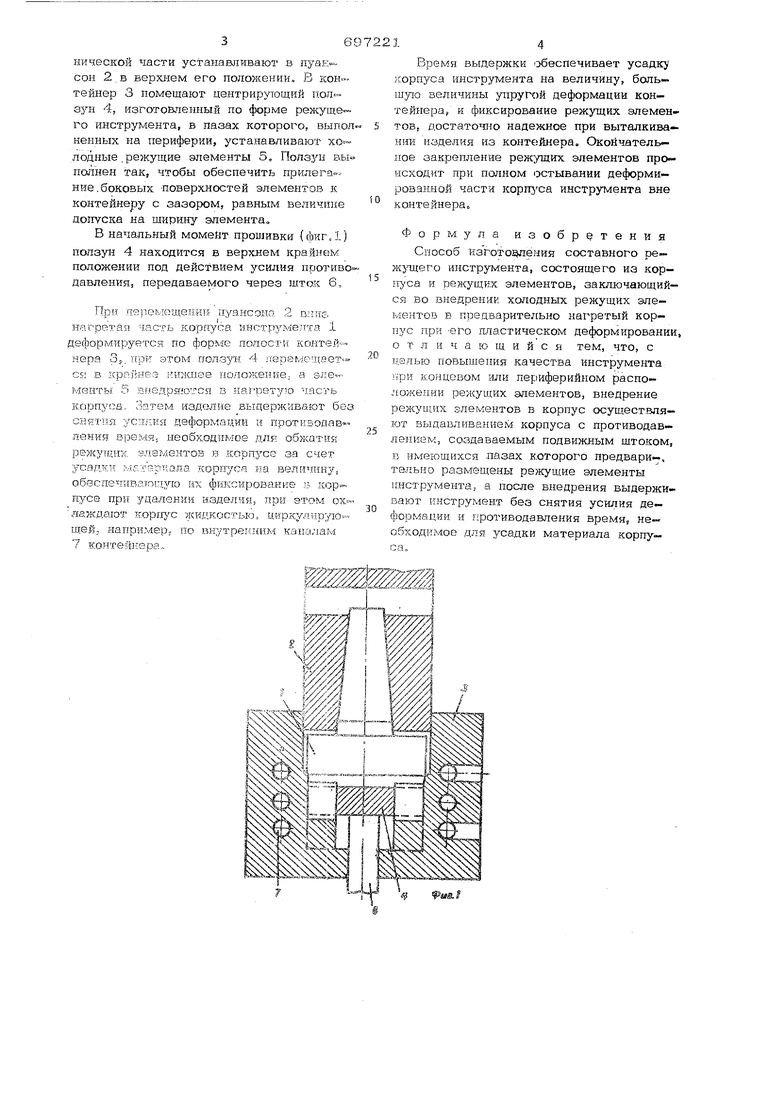

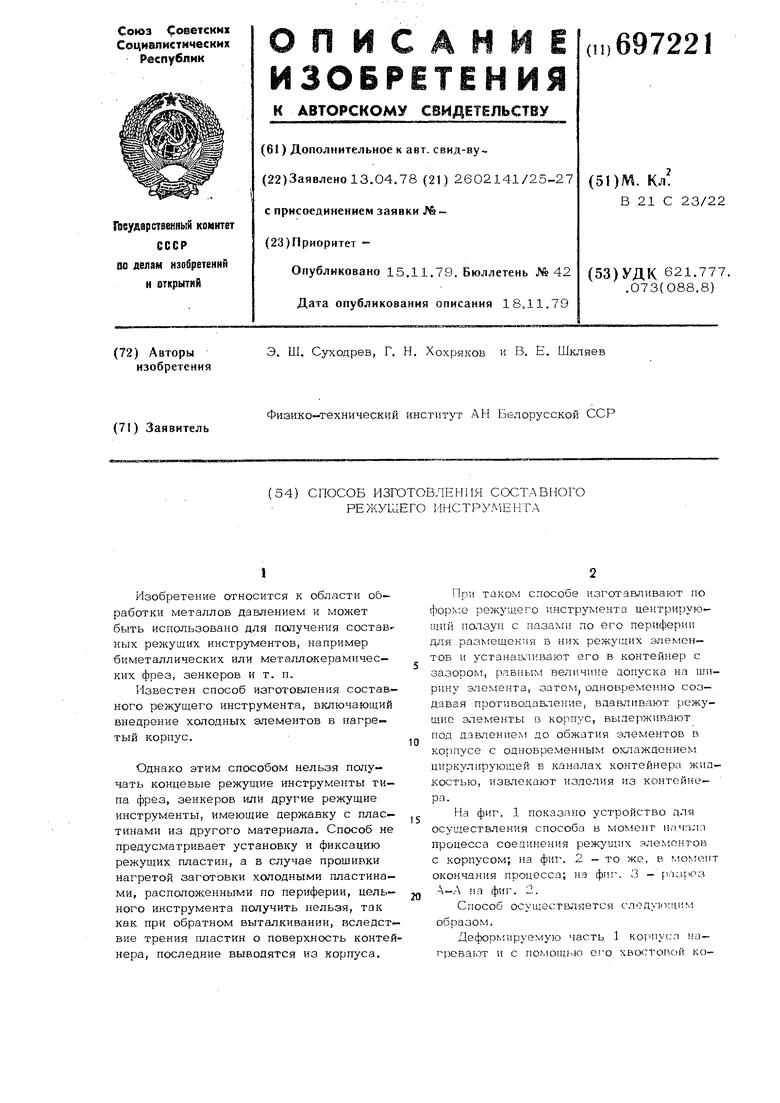

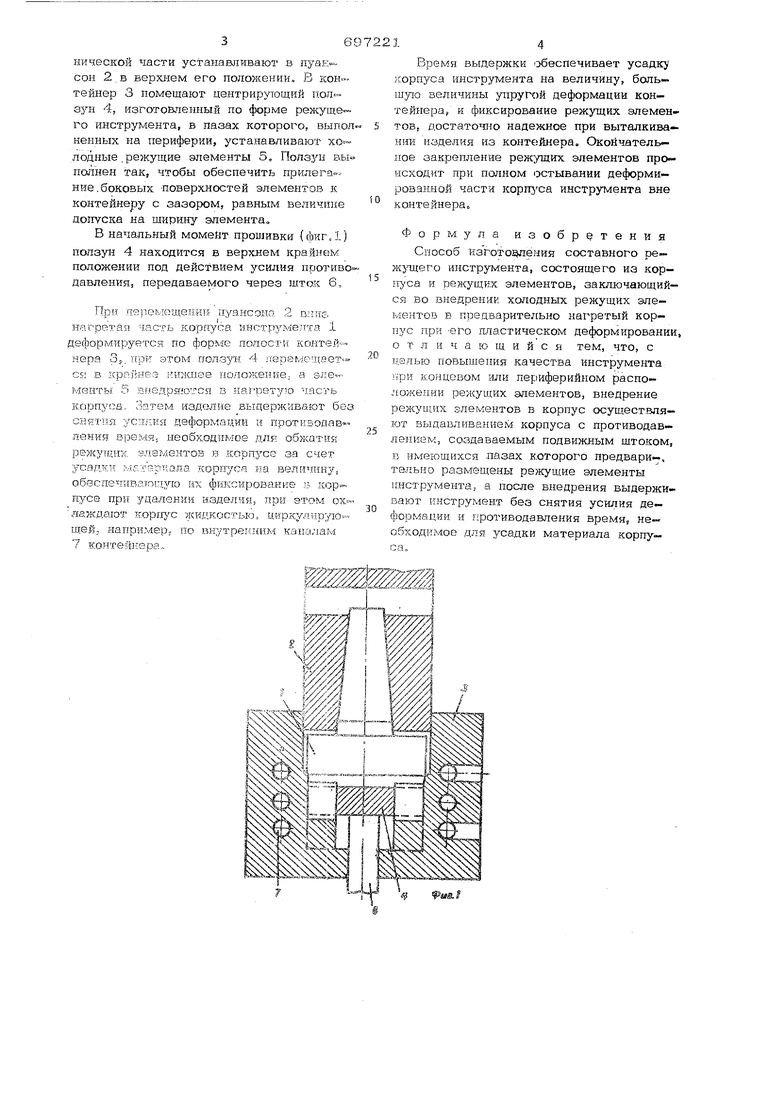

На фиг. 1 показано устройство для осуществления способа в начала процесса соединения режлчцих элемонтов с корпусом; на фиг. 2 - то же, в момент окончания процесса; на фиг-. ;3 - ргкяюз А-А на фиг. 2.

Способ осуществчпяется следующим образом.

Дефорк-1ируемую часть 1 когпусп нагревают и с пo юlцью eio хво :товой ко6нической части устанавливают в 2 Б верхнем его положении. В коН тейнер 3 помещают цэнтриругощий 4, изготовленный по форме режуще го инструмента, в пазах которого, выпол непных на периферии, устанавливают ХО лодные. режущие элементы 5, Полазн вы паггаен так, чтобы обеспечить прилега--ние.боковых -поверхностей элементов к контейнеру с зазорюм, равным величине допуска на ширину элемента В начальный момеит прошивки {фигЛ.) ползун 4 находится в крайнем положении под действием усшгия противо давления, передаваемого через шток 6, При яе темещелии пуансона 2 шшс. нагрета5$ часть корпуса инструмента 1 деформируется по фop.ie полости коитей нера 3j. ТЕри этом ползун 4 леремещвет ся в Kpfiisea ннмитее положение; а зле менты 5 Епедряются в нагретую часть корпуса. Затем изделие выдерживают без снятая усаяЕя деформации и противодавления время, необходимое для обжатия режущих элементов в корпусе за счет усадкк мет рчала коргзуса на величину, обеспечивающую их фиксирование Б кор щсе при удалении изделия, при этом охлаждают корпус жидкостью, циркулирую щей, например; по внутренним каналам 14 Время выдержки эбеспечивает усадку корпуса инструмента на величину, большую величины унруг)й деформации контейнера, к фиксирование режущих элементов, достаточно надежное при выталкивании изделия из контейнера, Окойчатель- ное закрепление режущих элементов происходит при полном остывании деформированной части корщса инструмента вне контейнера. Формула изобретения Способ изготоапения составного ре- ж тцего инструмента, состоящего из кор- iijca и режущих элементов, заключающийся во внедрении холодных режущих элементов в предварительно нагретый корпус при -его спастическом деформировании, отличающийся тем, что, с целью повышения качества инструмента при концевом или периферийном расположении режущих элементов, внедрение рел-сущих элементов в корпус осуществляют выдавливанием корпуса с противодавлением, создаваемым подвижным щтоком, в нмею щихся пазах которого предвари-, тельно размещены режуаше элементы инструмента, а после внедрения выдерживают инструмент без снятия усилия деформапии и противодавления время, не обходимое для усадки материала корну-

14

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПОЛОЙ ТРУБНОЙ ЗАГОТОВКИ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2108882C1 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| Способ изготовления режущего инструмента | 1976 |

|

SU624730A1 |

| Штамп для выдавливания инструментов | 1978 |

|

SU749532A2 |

| Способ изготовления режущего инструмента | 1982 |

|

SU1085704A2 |

| Способ очистки насосно-компрессорных труб и устройство для его осуществления | 2019 |

|

RU2700029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ПАЗАМИ | 2001 |

|

RU2220809C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПЛАСТИН ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323812C2 |

| Фреза концевая | 2022 |

|

RU2811509C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА И ШЛИФОВАЛЬНАЯ ФРЕЗА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2010 |

|

RU2466009C2 |

Авторы

Даты

1979-11-15—Публикация

1978-04-13—Подача