(54) СПОСОБ БЕСЦЕНТРОВОГО ВРЕЗНОГО ШЛИФОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Способ круглого врезного шлифования деталей | 1981 |

|

SU1007930A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ВРЕЗНОГО ШЛИФОВАНИЯ | 1990 |

|

RU2019384C1 |

| Устройство активного контроля | 1976 |

|

SU573334A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| Способ бесцентрового врезногошлифОВАНия | 1978 |

|

SU810448A1 |

| Способ адаптивного управления процессом врезного шлифования | 1977 |

|

SU779052A1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПРОЦЕССА ШЛИФОВАНИЯ | 2019 |

|

RU2715580C1 |

| Способ автоматического управления процессом врезного шлифования | 1981 |

|

SU952555A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

1

Изобретение относится к машиностроению и может быть использовано ггри обработке .методо.м врезания деталей на круглошлифовальных бесцентровых станках.

Известны способы, при которых осушествляют черновое, чистовое шлифования и выхаживание с изменной, по сравР епию со скоростью чистового шлифования, скоростью враш.ения обрабатываемой детали I.

Цель изобретения - повышение точ(юсти и производительности обработки. Достигается она те.м, что выхаживание в начальный момент ведут при максимально допустимом значении скорости враш.ения обрабатывае.мой дefaли, а затем в процессе выхаживания непрерывно, плавно или ступенчато, уменьшают эту скорость путем изменения скорости вращения ведуш,его круга.

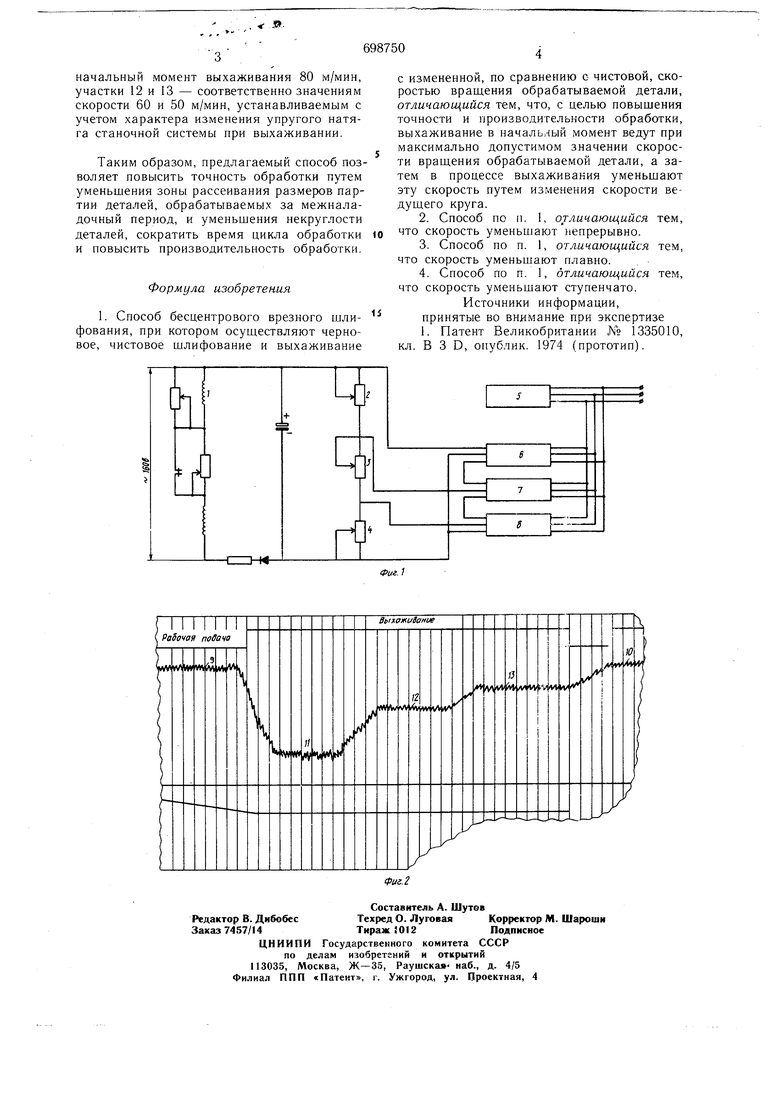

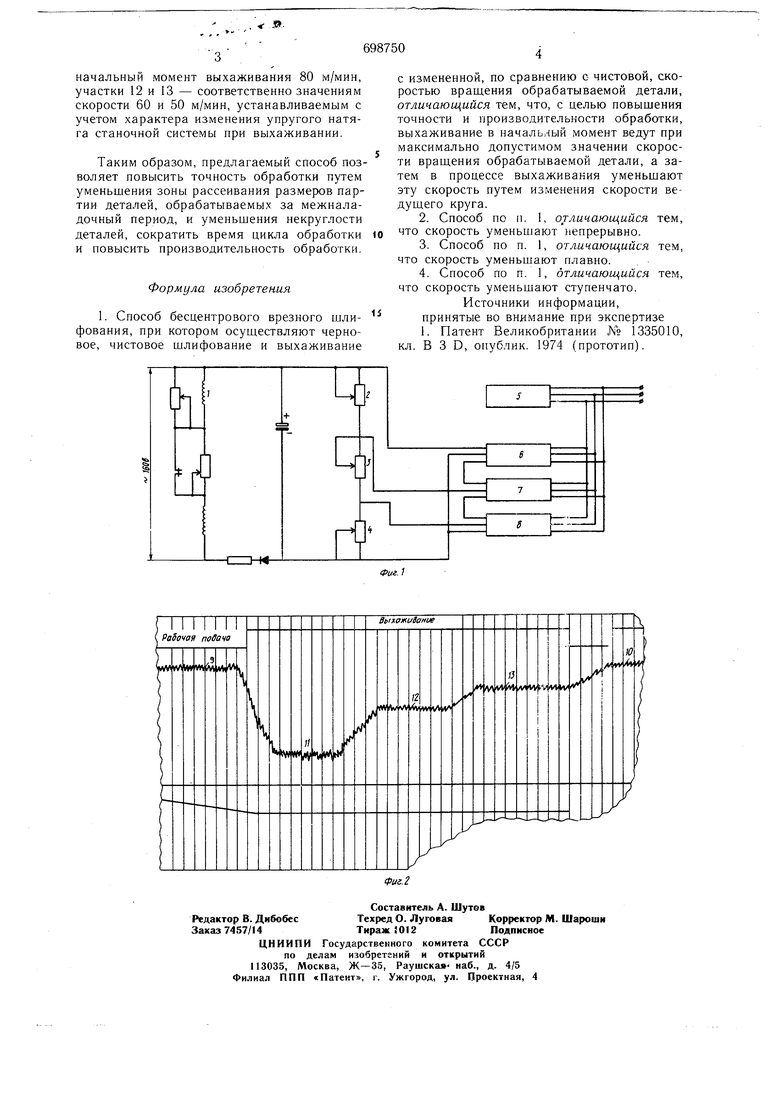

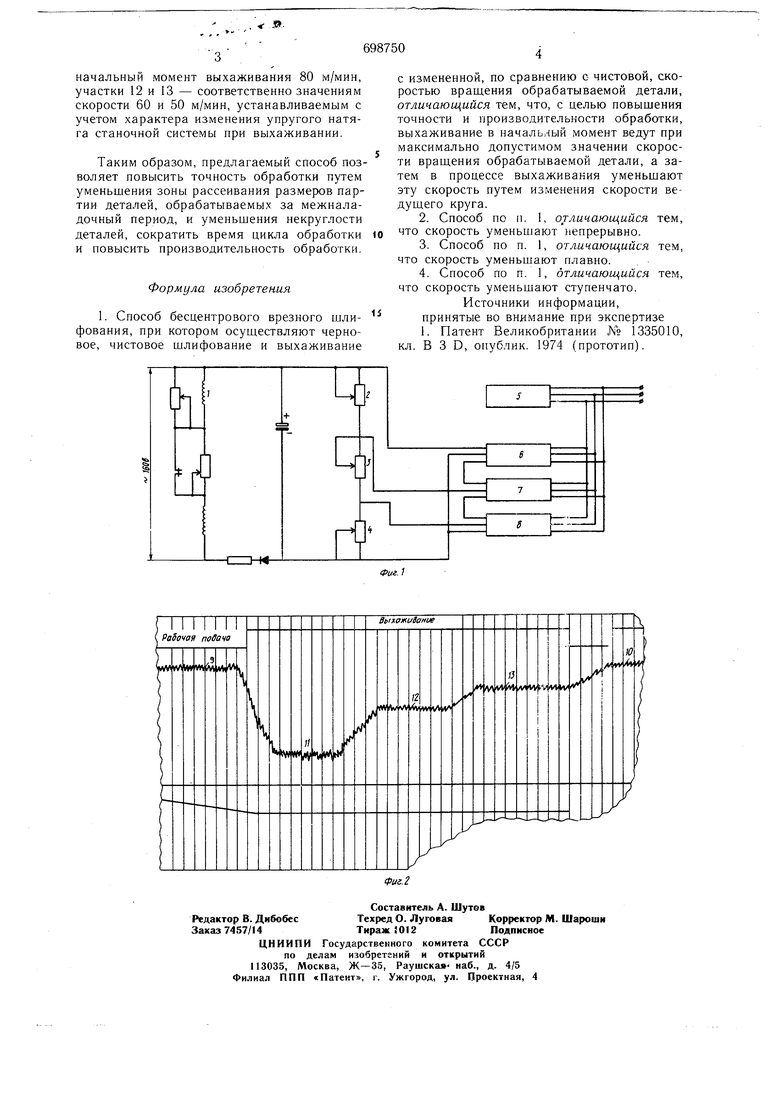

На фиг. 1 дана электрическая схема устройства для автоматического изменения скорости вран1.ения ведущего круга при выхаживании; на фиг. 2 приведена осциллограмма ступенчатого изменения скорости вращения ведущего круга.

Устройство содержит обмотку 1 возбуждения электродвигателя привода ведущего круга, потенцио.метры 2-4, реле 5 времени для установки продолжительности всего цикла обработки и реле (i-8 вре.мени для подачи сигналов на ступенчатое изменение скорости врап1ения ведущего круга в процессе выхаживания.

В начальный момент вы.хаживания срабатывает реле 6 времени, и в цепь обмотки 1 возб ждения одноврс-менно подключаются потенциометр.ы 2-4. Введение дополнительного суммарного ()тивления приводит к ослаблению магнитного потока, создаваелтого об.моткой 1 возбуждения, в результате происходит мгновенное увеличение скорости вращения ведущего круга. По мере срабатывания реле 7 и 8 времени последовательно отключаются потенциометры 2 и 3. Скоростьведущегокругаступенчато уменьшается. В конце цикла обработки срабатывает реле 5 времени, отключается потенциометр 4 и скорость ведущего круга снижается до наладочной величины, с которой осуществляется черновое и чистовое щлифование.

На осциллограмме процесса изменения скорости ведущего круга при выхаживании участки 9 и 10 соответствуют значению скорости 40 м/мин, скорости чернового и чистового шлифования, участок 11 - максимально допустимому значению скорости в

начальный момент выхаживания 80 м/мин, участки 12 и 13 - соответственно значениям скорости 60 и 50 м/мин, устанавливаемым с учетом характера изменения упругого натяга станочной системы ири выхаживании.

Таким образом, предлагаемый способ позволяет повысить точность обработки путем уменьшения зоны рассеивания размеров партии деталей, обрабатываемых за межналадочный период, и уменьшения некруглости деталей, сократить время цикла обработки и повысить производительность обработки.

Формула изобретения

с измененной, по сравнению с чистовой, скоростью врашения обрабатываемой детали, отличаюш ийся тем, что, с целью повышения точности и производительности обработки, выхаживание в начальный момент ведут при максимально допустимом значении скорости врашения обрабатываемой детали, а затем в процессе выхаживания уменьшают эту скорость путем изменения скорости ведушего круга.

Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании № 1335010, кл. В 3 D, опублик. 1974 (прототип).

Авторы

Даты

1979-11-25—Публикация

1977-03-15—Подача