(54) СПОСОБ ИЗГОТОВЛЕНИЯ nOJblX ДЕТАЛЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки полых изделий из листовой заготовки | 1989 |

|

SU1754280A1 |

| Способ получения на трубе плоского фланца | 1986 |

|

SU1412839A1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ | 1997 |

|

RU2128097C1 |

| Штамп для вытяжки с дифференцированным нагревом | 1989 |

|

SU1673242A1 |

| Способ вытяжки | 1985 |

|

SU1303222A1 |

| Способ изготовления полых изделий и штампы для его осуществления | 1988 |

|

SU1590160A1 |

| Устройство для глубокой вытяжки | 1989 |

|

SU1660800A1 |

| Способ получения фланца на трубчатой заготовке | 1988 |

|

SU1669616A2 |

| Способ изготовления полых деталей с внутренним вафельным оребрением | 1982 |

|

SU1087225A1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

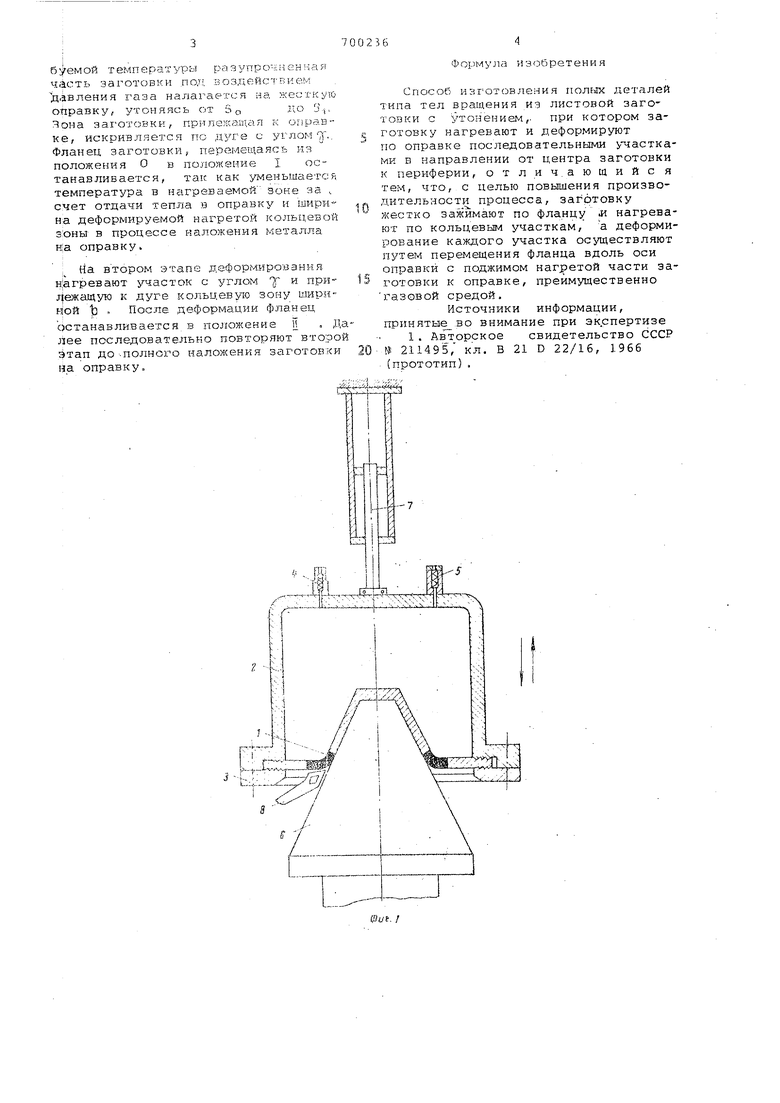

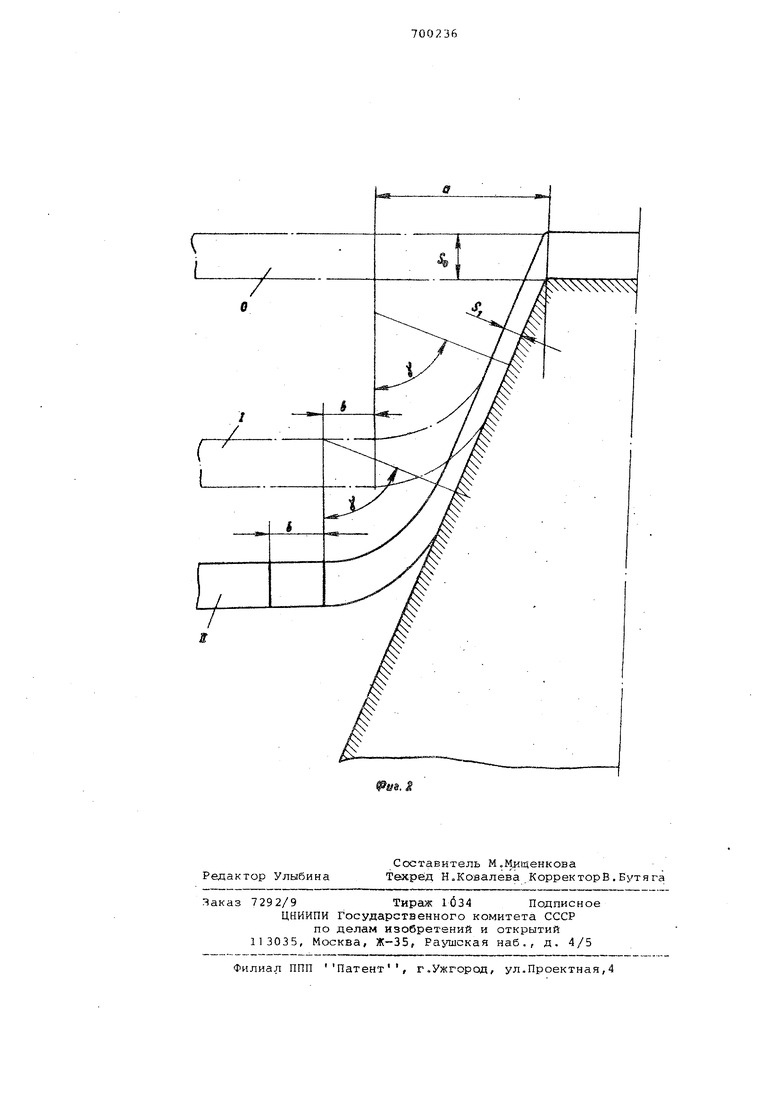

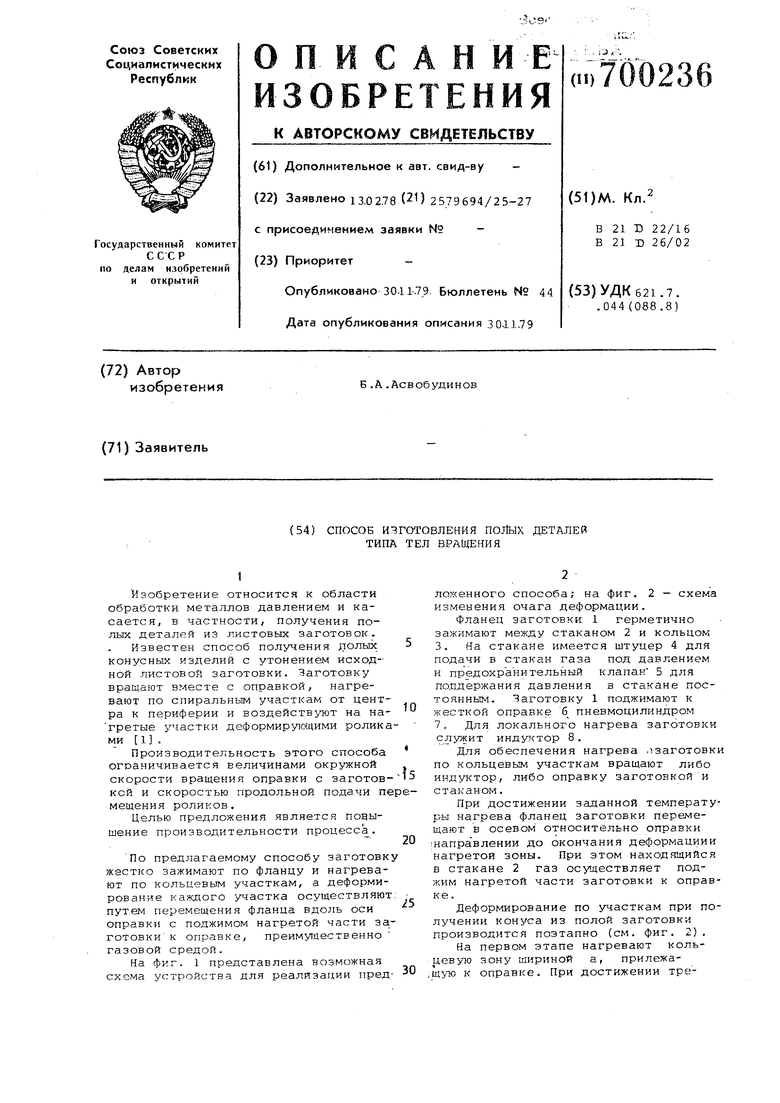

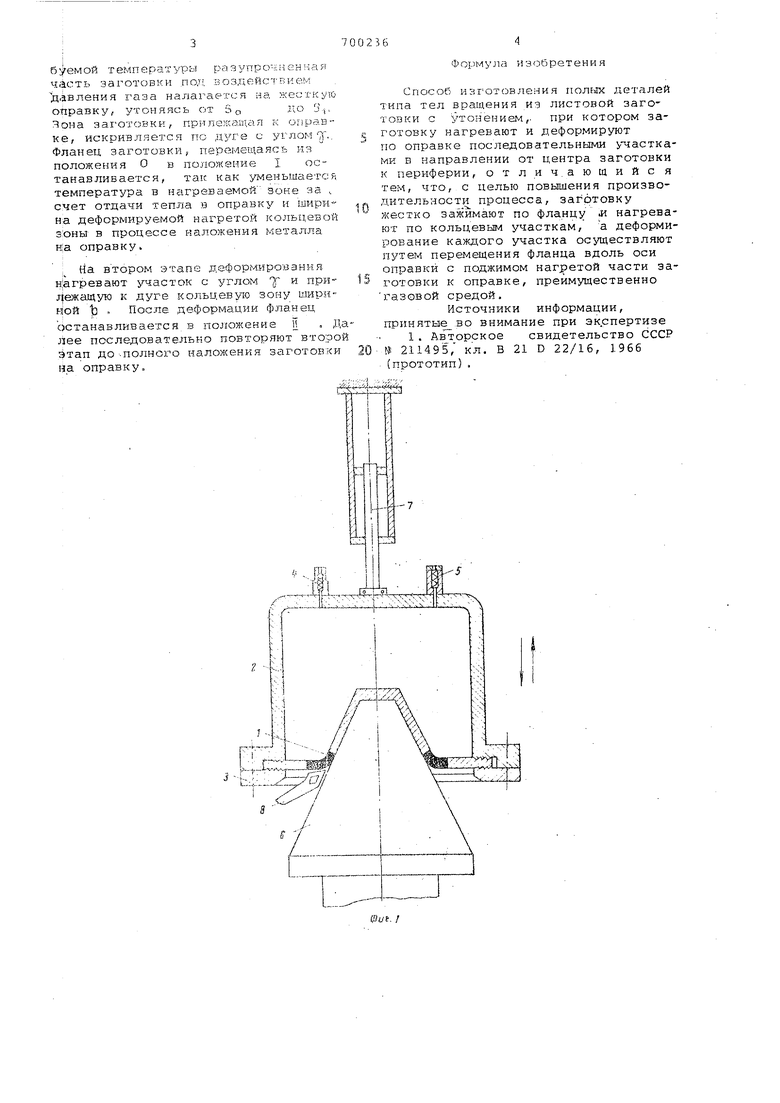

Изобретение относится к области Обработки металлов давлением и касается, в частности, получения полых деталей из листовых заготовок. Известен способ получения дтолых конусных изделий с утонениб 1 исходной листовой заготовки. Заготовку вращают вместе с оправкой, нагревают по спиральным участкам от центра к периферии и воздейств тот на нагретые участ си деформиру1о;цими ролика 1 . Производительность этого способа ограничивается величинами окружной скорости вращения оправки с заготов кой и скоростью продольной подачи п мещения роликов. Целью предложения является повышение производительности процесса, По предлагаемому способу заготовк жестко зажимают по фланцу и нагревают по кольцевым участкам, а деформирование каждого участка осуществляют путем перемещения фланца вдоль оси оправки с поджимом нагретой части за готовки к оправке, преим 1Цественно газовой средой. На фиг. 1 представлена возможная схема устройства для реализации пред ложенного способа; на фиг. 2 - схема изменения очага деформации. Фланец заготовки: 1 герметично зажимают между стаканом 2 и кольцом 3. На стакане имеется штуцер 4 для подачи в стакан газа под давлением и предохранительный клапан 5 для поддержания давления в стакане постоянным. Заготовку 1 поджимают к жесткой оправке 6 пневмоцилиндром 7. Для локального нагрева заготовки служит индуктор 8. Для обеспечения нагрева ,1заготовки по кольцевым участкам вращают либо индуктор, либо оправку заготовкой и стаканом. При достижении заданной температуры нагрева фланец заготовки перемещают в осевом относительно оправки 1направлении до окончания де юрмациии нагретой зоны. При этом находящийся в стакане 2 газ осуществляет поджим нагретой части заготовки к оправке. Деформирование по участкам при получении конуса из полой заготовки производится поэтапно (см. фиг. 2). На первом этапе нагревают кольи, зону шириной а, прилежащую к оправке. При достижении треб;/емой температура разупрочнен -1ая чАсть заготовки пол воздействием давления газа налагается на хкесгкуто оправку, утоняясь от В оJio JiЯона заготовки, прилажаяи л к оправке, искривляется по дуге с углом 7., Фланец заготовки, перемещаясь из положения О в положение I останавливается, таге как уменьшается, температура в нагреваемой зоне за , счет отдачи тепла в оправку и ширина деформируемой нагретой кольцевой зоны в процессе наложения металла на оправку

, На втором этапе деформирования н-агревают участок с углом 7 прилежащую к дуге кольцевую зону ширнrioft |з , После деформации фланец останавливается в положение И , Длее последовательно повторяют второ Этап до .полног о наложения зггготовки На оправку

Ф орм у j 1 а и 3 э 6 р е т е н и я

Способ изготовления иотк деталей типа тел вращения из листовой заготовки с утонением,. при котором заготовку нагревают и деформируют по оправке последовательными у астками в направлении от центра заготовки к периферии, отлич.ающийс я тем, что, с целью повышения производительности процесса, заготовку жестко зажимают по фланцу t нагревают по кольцевыг участкам, а деформирование каждого участка осуществляют путем переглещения фланца вдоль оси оправки с поджимом нагретой части заготовки к оправке, преимущественно газовой средой.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-11-30—Публикация

1978-02-13—Подача