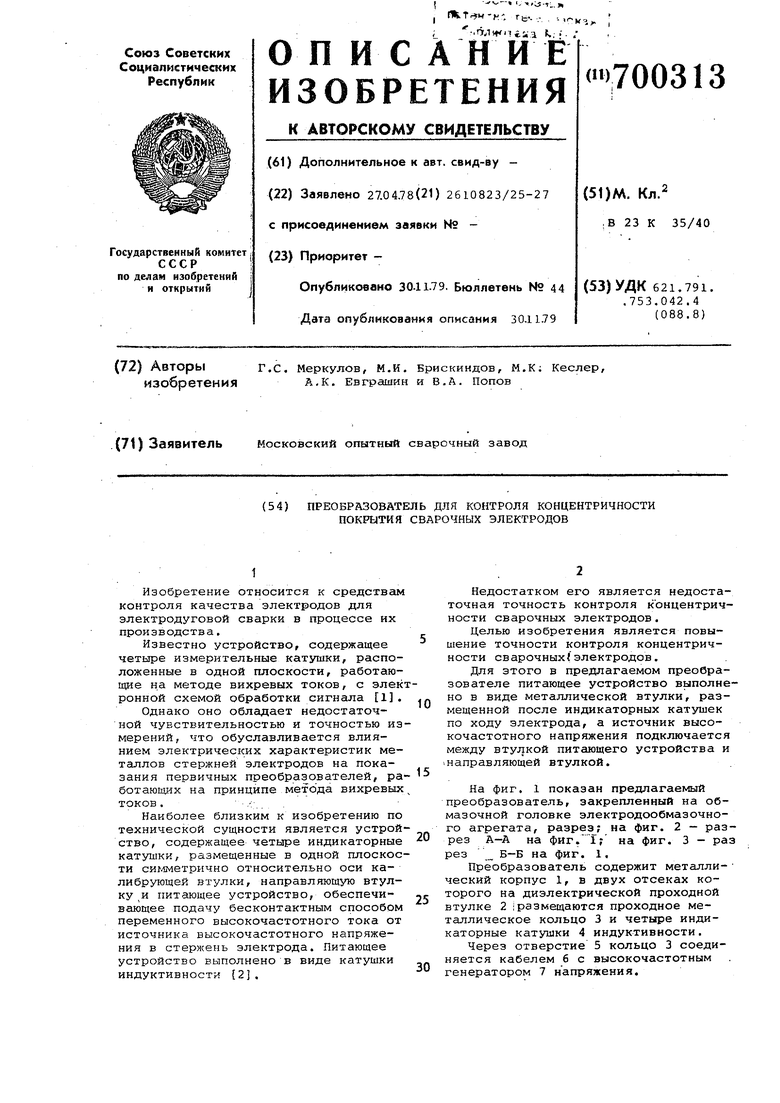

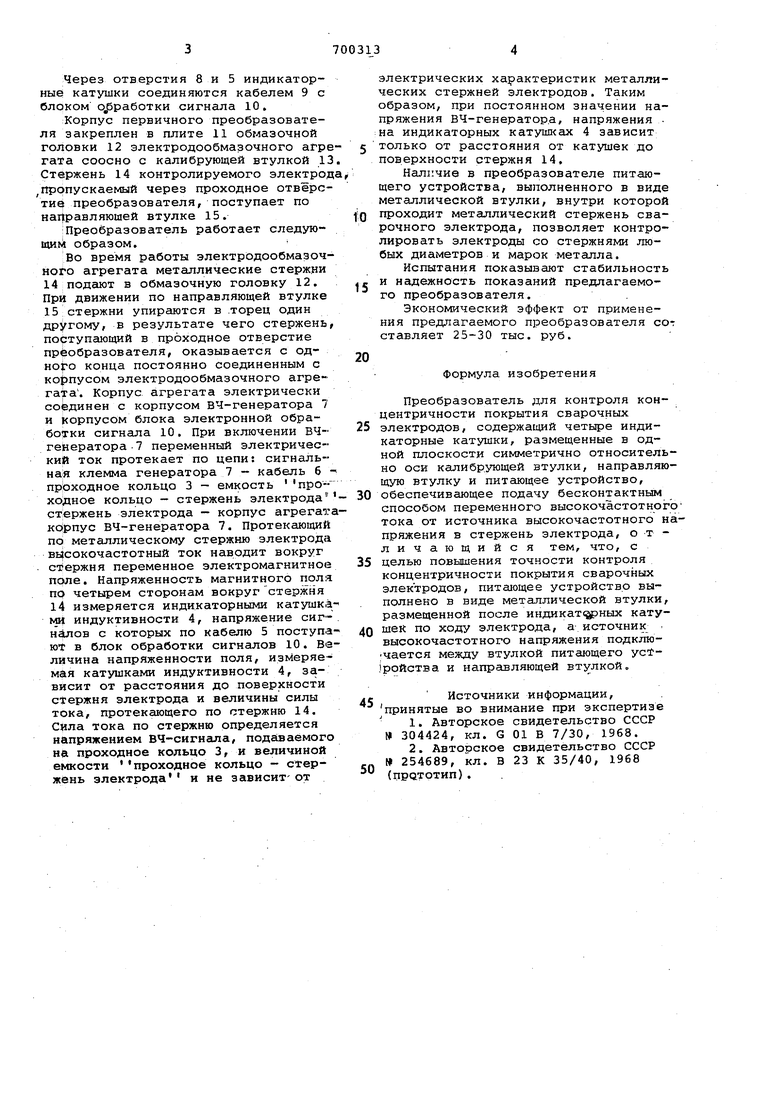

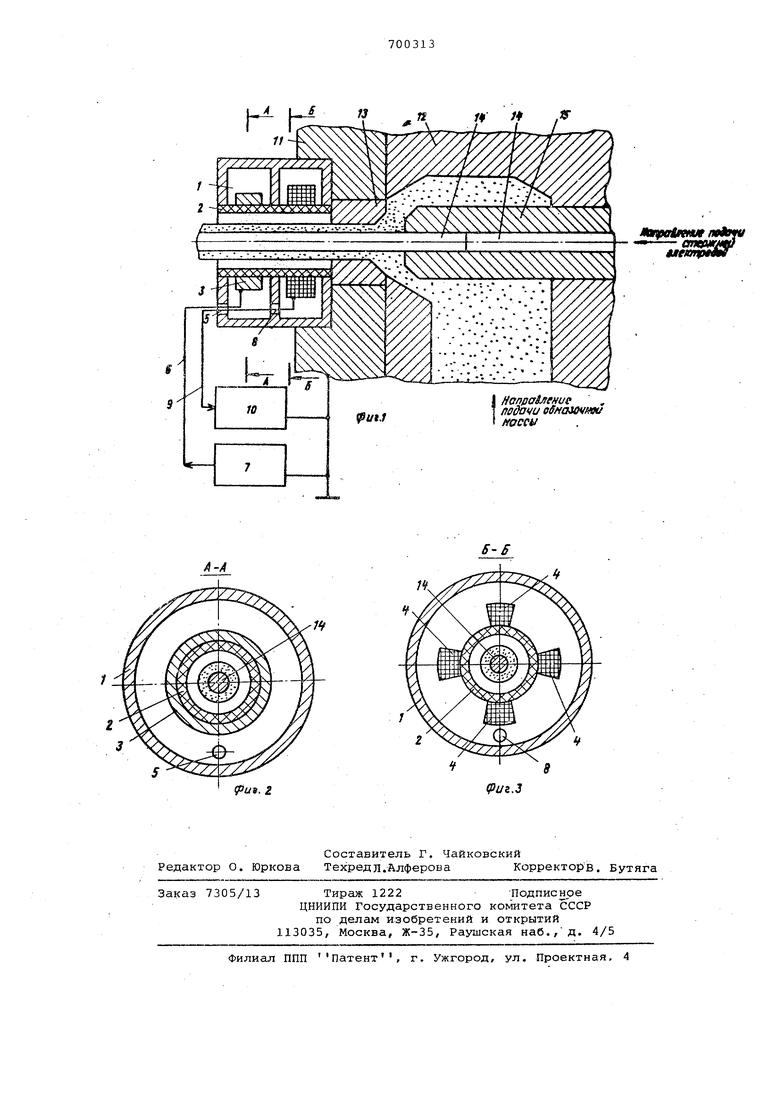

Изобретение относится к средствам контроля качества электродов для электродуговой сварки в процессе кх производства. Известно устройство, содержащее четыре измерительные катушки, расположенные в одной плоскости, работающие на методе вихревых токов, с элек ронной схемой обработки сигнала 1. Однако оно обладает недостаточной чувствительностью я точностью из мерений, что обуславливается влиянием электрических характеристик металлов стержней электродов на показания первичных преобразователей, ра ботающих на принципе метода вихревых токов. ,: . . Наиболее близким к изобретению по технической сущности является устройство, содержащее четыре индикаторные катушки, размещенные в одной плоскости симметрично относительно оси калибрующей втулки, направляющую втулку и питающее устройство, обеспечивающее подачу бесконтактным способом переменного высокочастотного тока от источника высокочастотного напряжения в стержень электрода. Питающее устройство выполнено в виде катушки индуктивности 2. Недостатком его является недостаточная точность контроля концентричности сварочных электродов. Целью изобретения является повышение точности контроля концентричности сварочных электродов. Для этого в предлагаемом преобразователе питающее устройство выполнено в виде металлической втулки, размещенной после индикаторных катушек по ходу электрода, а источник высокочастотного напряжения подк.пючается между вту71кой питающего устройства к «направляющей втулкой. На фиг, 1 показан предлагаемый преобразователь, закрепленный на обмазочной головке электродообмазочного агрегата, разрез; на фиг. 2 - разрез А-А на фиг.1; на фкг. 3 - раз рез Б-Б на фиг. 1, Преобразователь содержит металлический корпус 1, в двух отсеках которого на диэлектрической проходной втулке 2 I размещаются проходное металлическое кольцо 3 и четыре индикаторные катушки 4 индуктивности. Через отверстие 5 кольцо 3 соединяется кабелем б с высокочастотным генератором 7 напряжения.

Через отверстия 8 и 5 индикаторные катушки соединяются кабелем 9 с блоком обработки сигнала 10.

Корпус первичного преобразоватея закреплен в плите 11 обмазочной головки 12 электродообмазочного агрегата соосно с калибрующей втулкой 13. Стержень 14 контролируемого электрода, пропускаемый через проходное отверстие преобразователя, поступает по наг равляюшей втулке 15.

Преобразователь работает следующим образом.

Во время работы электродообмазочного агрегата металлические стержни

14подают в обмазочную головку 12. При движении по направляющей втулке

15стержни упираются в .торец один другому, в результате чего стержень, поступающий в проходное отверстие преобразователя, оказывается с одноро конца постоянно соединенным с корпусом электродообмазочного агреrata. Корпус агрегата электрически соединен с корпусом ВЧ-генератора 7 и корпусом блока электронной обработки сигнала 10. При включении ВЧгенератора.7 переменный электрический ток протекает по цепи; сигнальная клемма генератора 7 - кабель б - приходное кольцо 3 - емкость про-xoflHoe кольцо - стержень электрода - стержень электрода - корпус arperairaKcipnyc ВЧ-генератора 7. Протекающий по металлическому стержню электрода высокочастотный ток наводит вокруг

стержня переменное электромагнитное поле. Напряженность магнитного поля по четырем сторонам вокруг стержня 14 измеряется индикаторными катушками индуктивности 4, напряжение сиг-. н4пов с которых по кабелю 5 поступаю в блок обработки сигналов 10. Величина напряженности поля, измеряемая катушками индуктивности 4, зависит от расстояния до поверхности с1ержня электрода и величины силы тока, протексшзщего по стержню 14. сила тока по стержню определяется напряжением ВЧ-сигнала, подаваемого на проходное кольцо 3, и величиной емкости проходное кольцо - стержень электрода и не зависит-от

электрических характеристик металлических стержней электродов. Таким образом, при постоянном значении напряжения ВЧ-генератора, напряжения . на индикаторных катушках 4 зависит 5 только от расстояния от катушек до поверхности стержня 14.

Наличие в преобразователе питающего устройства, выполненного в виде металлической втулки, внутри которой проходит металлический стержень сварочного электрода, позволяет контролировать электроды со стержнями любых диаметров и марок металла.

Испытания показывают стабильность и надежность показаний предлагаемого преобразователя.

Экономический эффект от применения предлагаемого преобразователя со-; ставляет 25-30 тыс. руб.

Формула изобретения

Преобразователь для контроля концентричности покрытия сварочных

электродов, содержащий четыре индикаторные катушки, размещенные в одной плоскости симметрично относительно оси калибрующей втулки, направляющую втулку и питающее устройство,

обеспечивающее подачу бесконтактным способом переменного высокочастотного тока от источника высокочастотного напряжения в стержень электрода, о т личающийся тем, что, с

целью повышения точности контроля концентричности покрытия сварочных электродов, питгиощее устройство выполнено в виде металлической втулки, размещенной после индикатс ных катушек по ходу электрода, а источник . высокочастотного напряжения подключается между втулкой питающего yctройства и направляющей втулкой.

Источники информации.

45 ,,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР 304424, кл. G 01 В 7/30, 1968.

2.Автооское свидетельство СССР 254689, кл. В 23 К 35/40, 1968 (пратотип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1992 |

|

RU2050241C1 |

| ЭЛЕКТРОДООБМАЗОЧНЫЙ ПРЕСС | 1992 |

|

RU2049639C1 |

| Прибор для контроля эксцентричности покрытий электродов со стержнями из ферромагнитных материалов | 1974 |

|

SU541101A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2104851C1 |

| Головка электродообмазочного пресса | 1976 |

|

SU740452A1 |

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1995 |

|

RU2116877C1 |

| Головка электродообмазочного пресса | 1987 |

|

SU1530392A1 |

| ЭЛЕКТРОДООБМАЗОЧНЫЙ ПРЕСС | 1967 |

|

SU195879A1 |

| Устройство для нанесения электродного покрытия на сварочные стержни | 1983 |

|

SU1136913A1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1512743A1 |

Авторы

Даты

1979-11-30—Публикация

1978-04-27—Подача