Известны электродообмазочные прессы с несимметричной односторонней подачей электродообмазочной массы и несимметричным ее истечением, содержащие один электродообмазочный цилиндр и одну электродообмазочную головку, в которых сохраняется неравномерность давления обмазочной массы на стержень электрода и возможность неудовлетворительного эксцентричного нанесения обмазки.

В предложенном злектродообмазочном прессе устранен указанный недостаток с одновременным повышением производительности пресса. Отличие предложенного пресса заключается в том, что в нем установлены два электродообмазочных цилиндра, два масляных цилиндра для подачи масла в электродообмазочный цилиндр и одна обмазочная головка, расположенная на стыке обмазочных цилиндров, имеющая вставку, которая разделяет полость головки на две симметричные части со стороны входа стержня электрода в головку.

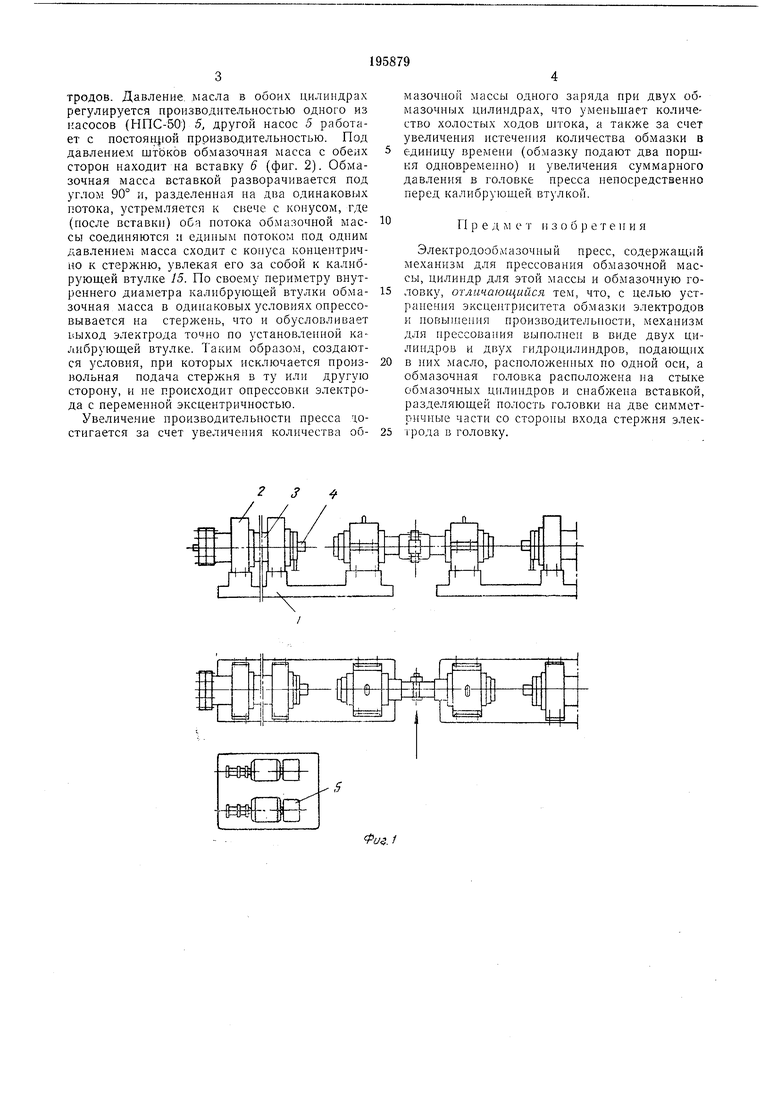

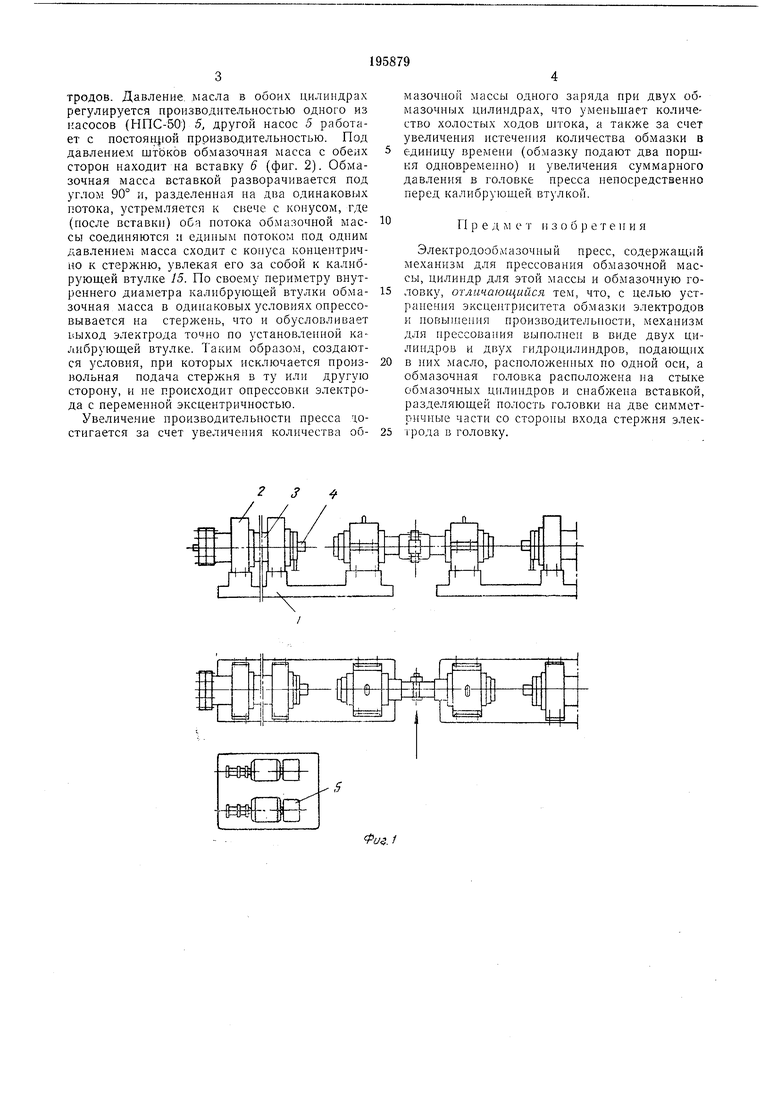

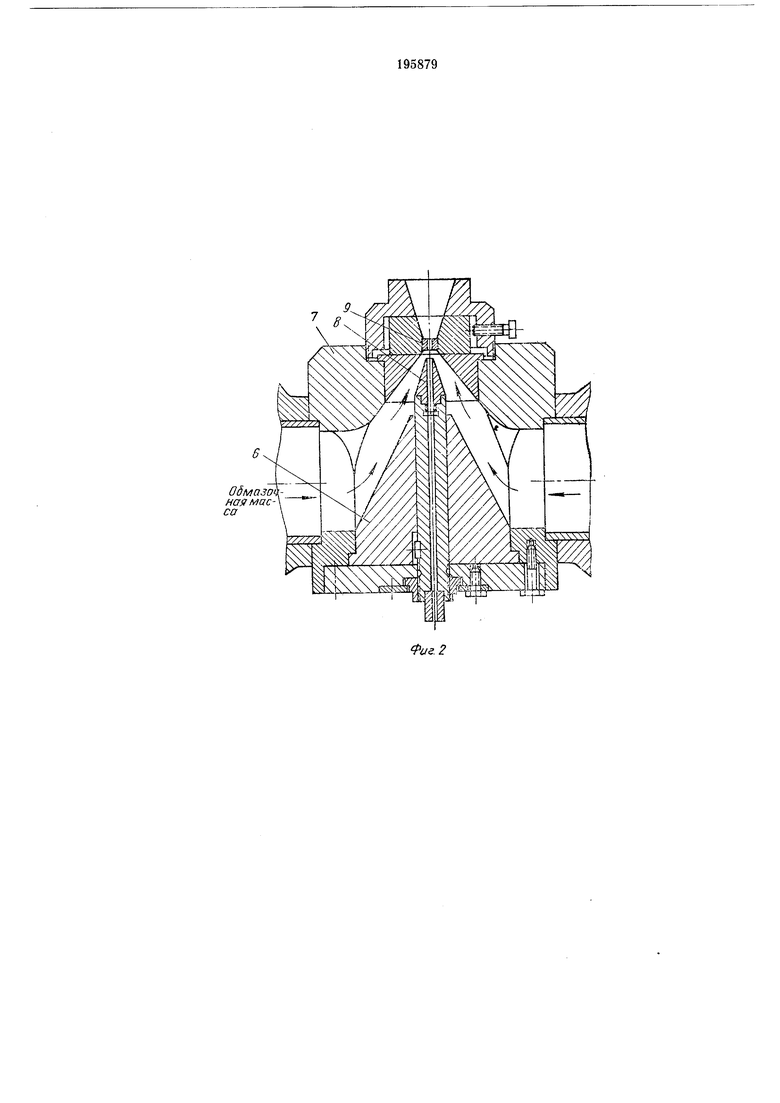

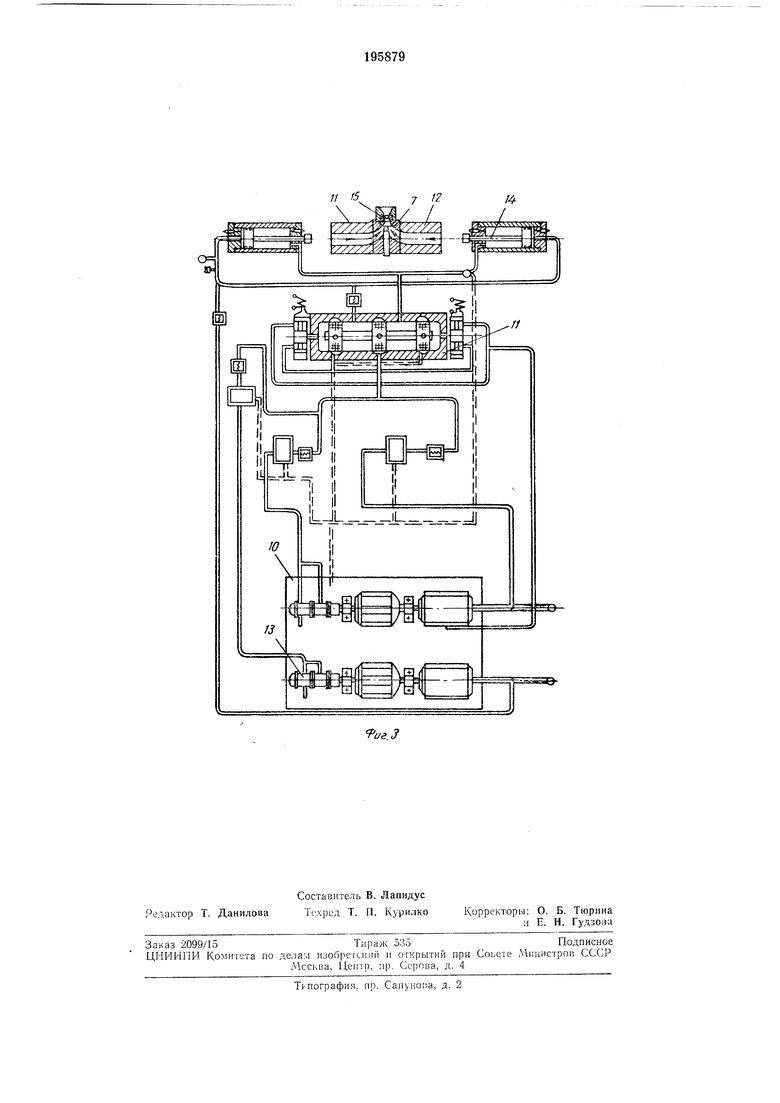

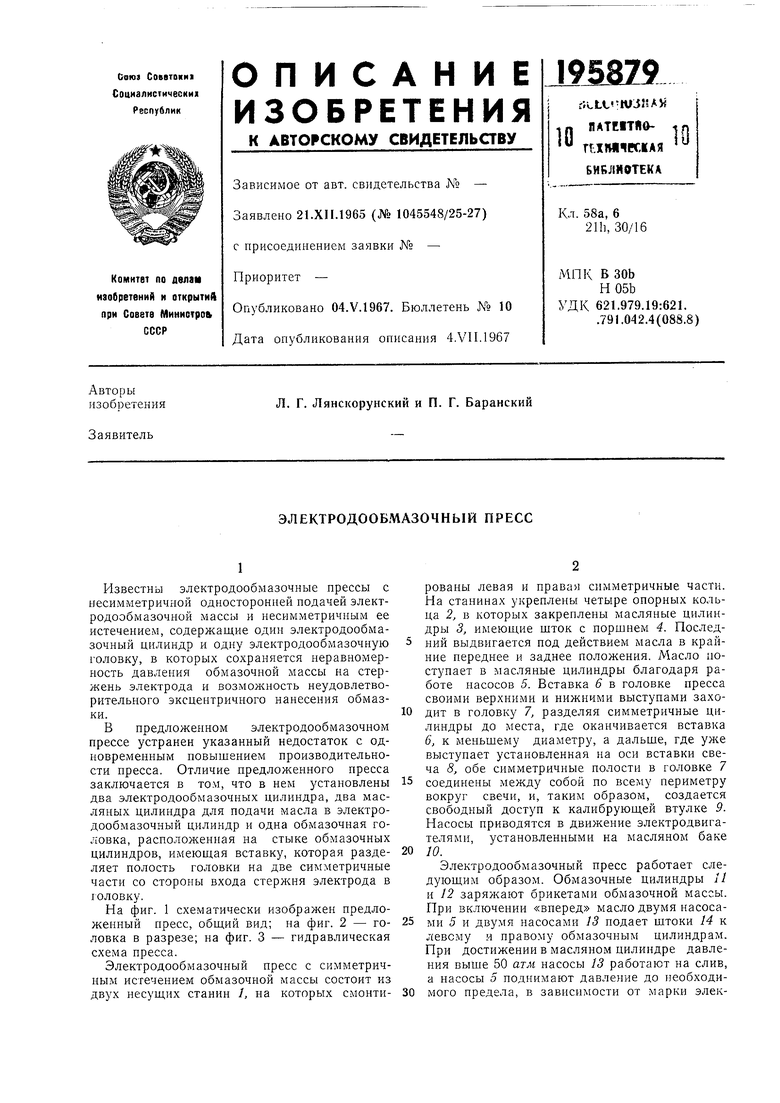

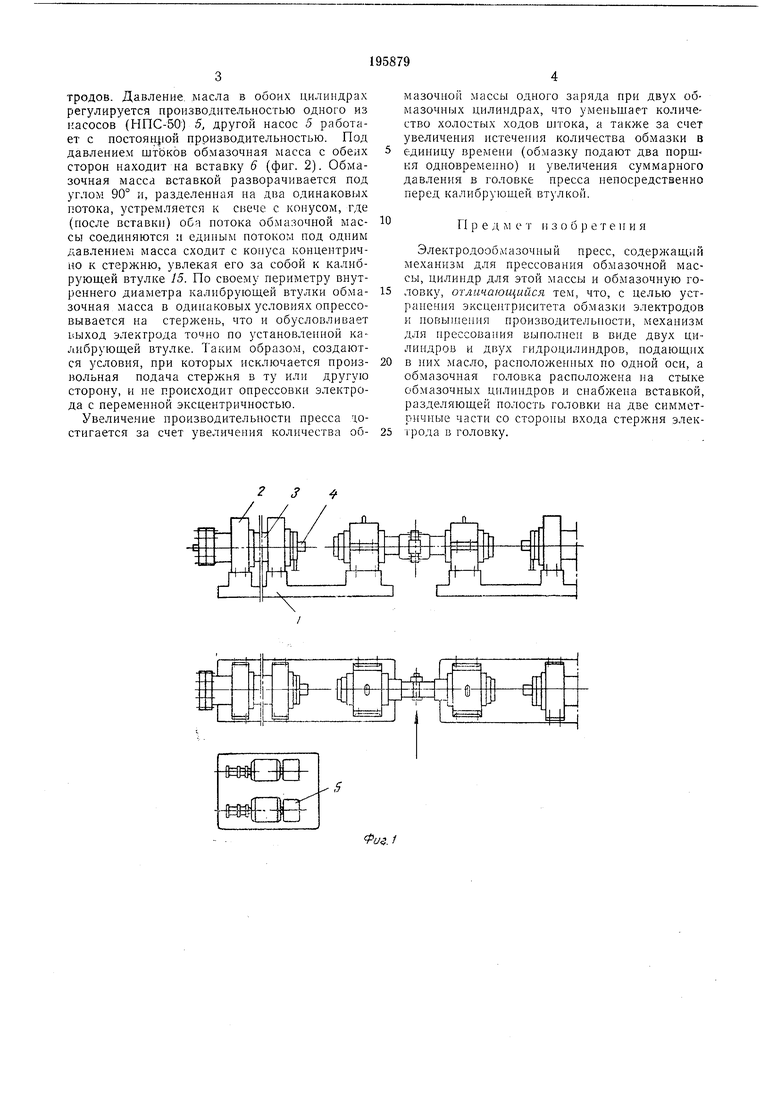

На фиг. 1 схематически изображен предложенный пресс, общий вид; на фиг. 2 - головка в разрезе; на фиг. 3 - гидравлическая схема пресса.

рованы левая и правая симметричные части. На станинах укреплены четыре опорных кольца 2, в которых закреплены масляные цилиндры 3, имеющие шток с порщнем 4. ПоследНИИ выдвигается под действием масла в крайние переднее и заднее положения. Масло поступает в масляные цилиндры благодаря работе насосов 5. Вставка 6 в головке пресса своими верхними и нижними выступами заходит в головку 7, разделяя симметричные цнлиндры до места, где оканчивается вставка 6, к меньшему диаметру, а дальще, где выступает установленная на оси вставки свеча 8, обе симметричные полости в головке 7

соединены между собой по всему периметру вокруг свечи, и, таким образом, создается свободный доступ к калибрующей втулке 9. Насосы приводятся в движение электродвигателями, установленными на масляном баке

10.

Электродообмазочный пресс работает следующим образом. Обмазочные цилиндры // и 12 заряжают брикетами обмазочной массы. При включении «вперед масло двумя насосами 5 и двумя насосами 13 подает штоки 14 к левому и правому обмазочным цилиндрам. При достижении в масляном цилиндре давления выще 50 атм насосы 13 работают на слив, а насосы 5 поднимают давление до необходитродов. Давление, масла в обоих цилиндрах регулируется производительностью одного из насосов (НПС-50) 5, другой насос 5 работает с постоян юй производительностью. Под давлением штоков обмазочная масса с обеих сторон находит на вставку 6 (фиг. 2). Обмазочная масса вставкой разворачивается под углом 90° и, разделенная на два одинаковых потока, устремляется к свече с конусом, где (после вставки) оба потока обмазочпой массы соединяются и единым потоком под одним давленнем масса сходит с конуса концеитрично к стержню, увлекая его за собой к калибрующей втулке 15. По своему периметру внутреннего диаметра калибрующей втулки обмазочная масса в одинаковых условиях опрессовывается на стержень, что и обусловливает ьыход электрода точно по установленной калибрующей втулке. Таким образом, создаются условия, при которых исключается произвольная подача стержня в ту или другую сторону, и не происходит оирессовки электрода с переменной эксцентричностью.

Увеличение производительности пресса достигается за счет увеличения количества обмазочной массы одного заряда при двух обмазочных цилиндрах, что уменьшает количество холостых ходов олока, а также за счет увеличения истечения количества обмазки в единицу времени (обмазку подают два порш. ня одновреме)1но) и увеличения суммарного давления в головке пресса непосредственно перед калибрующей втулкой.

П р е д м с ) и 3 о б р е т е и и я

Электродообмазочный пресс, содержащий механизм для прессования обмазочной массы, цилиидр для этой массы и обмазочную головку, отличающийся тем, что, с целью устранения эксцентриситета обмазки электродов и повышения производительности, механизм для ирессоваиия выполнен в виде двух цилиндров и двух гидроцилиндров, подающнх в них масло, расположенных по одной оси, а обмазочная головка расположена на стыке обмазочных цнлиндров и снабжена вставкой, разделяющей полость головки на две симметричные части со стороны входа стерл ня элекгрода в головку.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДООБМАЗОЧНЫЙ ПРЕСС | 1992 |

|

RU2049639C1 |

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1992 |

|

RU2050241C1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1430216A1 |

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1995 |

|

RU2116877C1 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ КАЛИБРОВОЧНОЙ ВТУЛКИ ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1972 |

|

SU349541A1 |

| Головка электродообмазочного пресса | 1987 |

|

SU1530392A1 |

| Устройство для нанесения электродного покрытия на сварочные стержни | 1983 |

|

SU1136913A1 |

| Головка электродообмазочного пресса | 1976 |

|

SU740452A1 |

| Головка электродообмазочного пресса | 1977 |

|

SU1017461A1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1512743A1 |

Одмазо HOff масса

// б;

/4

Даты

1967-01-01—Публикация