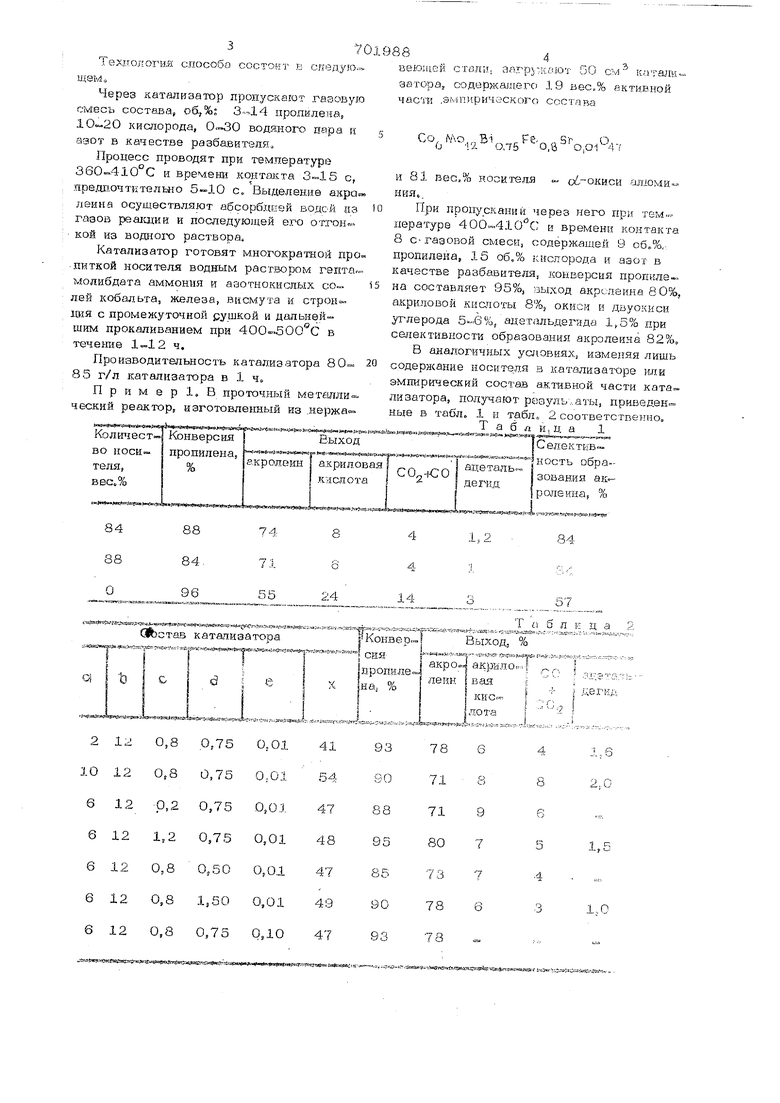

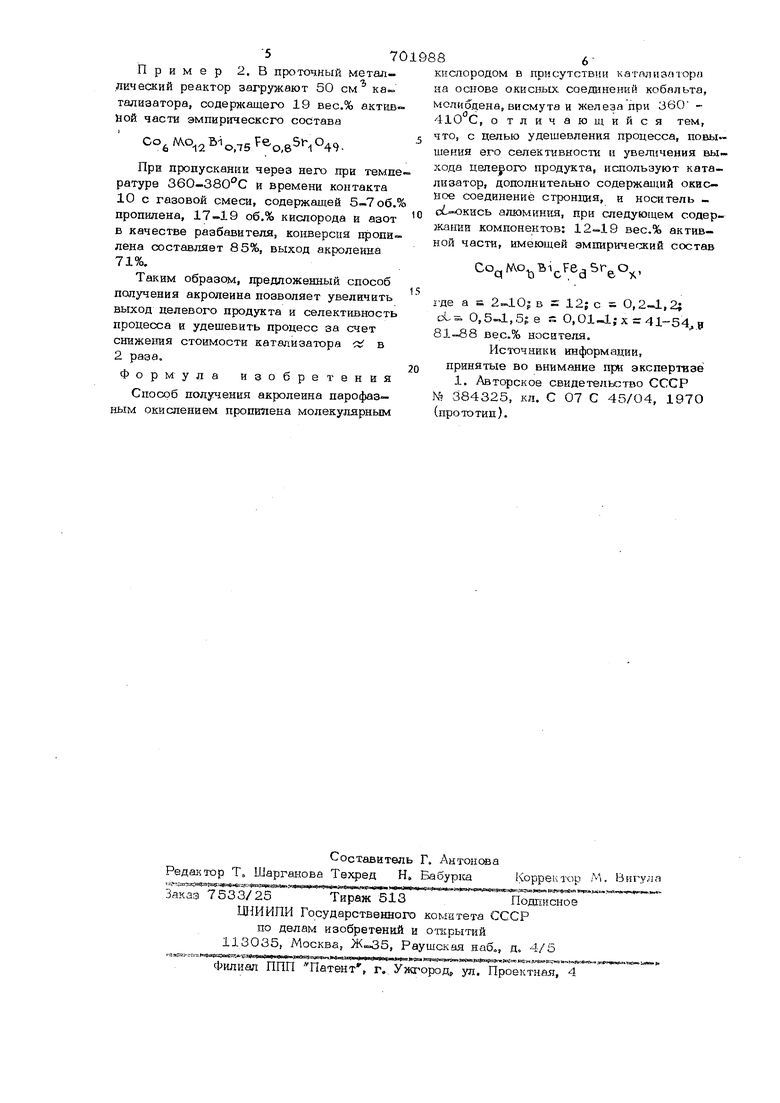

Изобретение относится к способу получения непредельных альдегидов конкрет;::; но к способу получения акролеина, который находит применение как товарный продукт для получения метионина, глицерина, глутарового альдегида и др. Наиболее близким к предложенному я ляется способ получения акролеина парофазным окислением пропилена молекулярным Кислородом в присутствии катализатораокисных соединений кобальта, молибдена, ;висмута и железа при ЗОО-5ОО С 1, Конверсия пропилена составляет 94- 06%, выход акролеина 50-55%, причем, наряду t акролеином, образуется 25-30% акриловой кислоты, 14-16% окиси и двуокиси углерода и 3% ацетальдегида.Селективность образования акролеина не превь - шает 60%, К недостаткам известного способа следует отнести невысокий выход целевого продукта и невысокую селективность процесса, а также использование для прнготовпеиия катализатора бопьшопз количества дефицитных металлов. Целью изобретения является удешевление процесса, повышенна его селективности и увеличение выхода целевого продукта. Эта Цель достигается способом получения акролеина парофазным окислением пропилена MOHeKynapHbtNi кислородом при 360-410 С в присутс1вии катализатора, содержаш;его 12-19 вес.% активной части эмпирического состава , где а at 2-10; в « 1.2; с 0,2-1,2 с1 0,5-1,5; е s 0,01-1; х 41-54 и 81-88 ввс.% носителя - ci -окиси алюминия. Отличительным признаком прешюжен- ного способа является то, что катапизп- тор дополнительно содержит окисное соединение стронция и носитель - с С-окись алюминия при указанном соотношении компонентов. 37019 i ехлологиа способа состоит Е следую. щеъло Через катализатор пропускают газовую смесь состава, ,%: 3-14 пропилена, 1О.20 кислорода, 0™30 водяного пара и азот в качестве разбавитэпяи Процесс проводят при температуре 360 410°С и времени контшста 3-15 с, лредп.очткт1элшо с. Выделение ахроп. леина осуществляют абсорбдЕей водой аз Ю газов решшин и последующей его отгон кой из ВОДН01Х) раствора. Катализатор готовят многокра-гаой про« ниткой носителя водным раствором гепта™ молибдата аммония и азотнокислых с;о... 15 лей кобальта, железа, висмута и строк 1ШЯ с промежуточной рушкой и дальнейшим прокаливанием при С в 1«12 ч. Производительность катализатора 80 20 85 г/л катализатора в 1 ч., П р и м е р 1, В проточный мет 1лли ческий реактор, изготовленный из нержа 84 затора, содержащего 19 вес,% активной части .эмпирического состава Го fv Bi F€. ST О o,, и 81 вес,% носителя с/-окиси шшоминия. При пропусканий через него при тем.пературе 400.410 С и времени контакта 8 с- газовой смеси, содержащей 9 об.%, пропилена, 15 об.% июлорода н азот в качестве раабавщ-елЯ; конверсия пропиле-, на составляет 95%, :выход акролеина 80%, акриловой кислоты 8%, окисг-i и двуокиси углерода 5-.ё%, адет;зльдегада 1,5% при селективкости образования акролеина 82%. В аналогичных условиях, изменяя лишь содержание носителя в катализаторе шш эмпирический состав активной части катапиаатора, подумают pe3j-nb...aTbZs приведенные в табл. 1 и табл. 2 соответственно

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения -ненасыщенных кислот и альдегидов | 1976 |

|

SU598862A1 |

| Способ получения акролеина или метилакролеина | 1978 |

|

SU789493A1 |

| Катализатор для окисления ненасыщенных альдегидов | 1974 |

|

SU507353A1 |

| Способ получения акролеина илиМЕТилАКРОлЕиНА | 1978 |

|

SU823380A1 |

| Способ получения акролеина или метилакролеина | 1978 |

|

SU789494A1 |

| Способ получения @ , @ -ненасыщенных кислот и их альдегидов | 1970 |

|

SU384325A1 |

| Катализатор для окисления олефинов с @ -с @ | 1989 |

|

SU1659091A1 |

| Катализатор для окисления акролеина | 1980 |

|

SU1026827A1 |

| Способ приготовления катализатора для окисления пеносыщенных углеводородов | 1971 |

|

SU384269A1 |

| Катализатор для окисления пропилена до акролеина и акриловой кислоты | 1976 |

|

SU732001A1 |

88

84

8

74

88

О

96

55

24

.Mj™ : rOtsiM Mfs Tax i:Ss4W« : aS53Uca5

4

84

14

. с

Пример 2. В проточный металдичеасий реактор загружают 50 см ка талиаатора, содержащего 19 вес.% активной части эмпирического состава

Со ,.

Прн пропускании через него при температуре 360-.380С и времени контакта 10 с газовой смеси, содержащей 5-7об.% пропилена, 17-19 об.% кислорода и азот в качестве разбавителя, конверсия пропилена составляет 85%, выход акролеина 71%,

Таким образом, предложенный способ получения акролеина позволяет увеличить выход целевого продукта и селективность процесса и удешевить процесс за счет снижения стоимости катализатора - в 2 раза.

Формула изобретения

Способ получения акролеина парофаз-

ным окислением пропилена мояекулярнь1м

кислородом в присутствии катализатора на основе окисных соединений кобальта, молибдена, висмута и железа при 360 ilO C, о тли чающийся тем, что, с целью удешевления процесса, повышения его селективности и увеличения выхода продукта, используют катализатор, дополнительно содержащий окисное соединение стронция, и носитель сб-окись алюмин1Ш, при следующем содержания компонентов: 12-19 вес,% активной части, имеющей эмпирический состав

COqNVo Bi Fe Sr O,

где а .Oj в : 12j с 0,2-1,2;

d.™ 0,5-1,5; е s О,Ol-JL; х 41-54 0 81-88 вес.% носителя.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-12-05—Публикация

1977-04-15—Подача