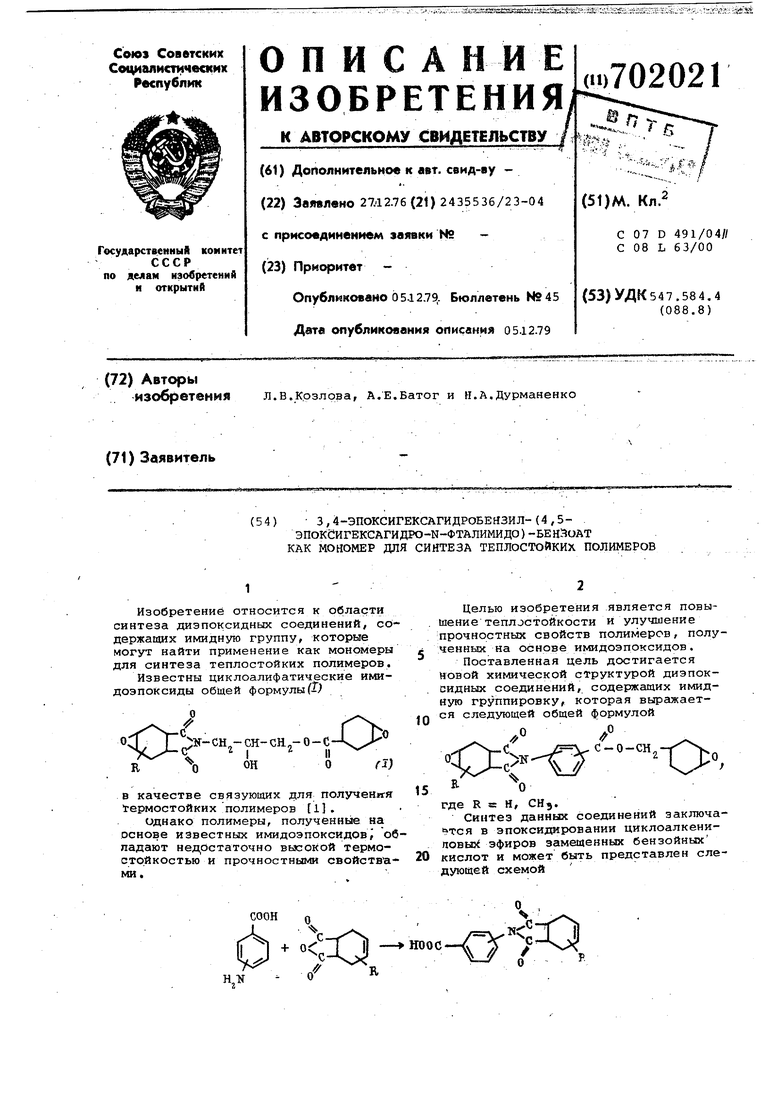

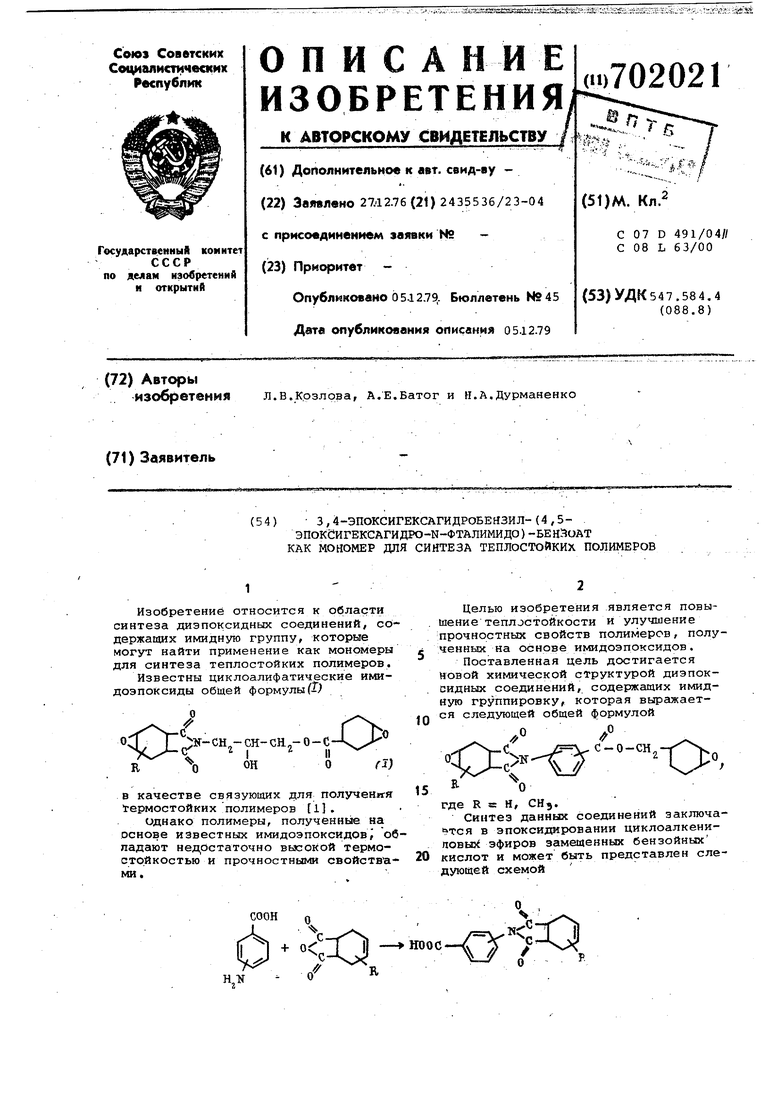

702021 fcOOгде R e rf; стадиях обеспечивается Ha всех достижение выходов промежуточных и целевых (не менее 90%) продуктов. П р и м. е р 1. 3,4-эпоксигексагидробензил-(4,5-эпoкcигeкcaгидpo-N-фтaлимидo)-бeнзoaт. Во взвесь 137 г (1 моль) п-аминобензойной кислоты в 300 МЛ ацетона прибавляют 152 г (1 моль) тетрагидрофталевого ангидрида, йагревают реакционную смесь при кипячении в течение 1 ч. После отгонки ацетона при атмосферном давлении реакционную массу вьщер живают при 200°С в течение 1 ч, а затем для полного удаления воды - в вакууме при давлении 2-5 мм рт. ст при той же температуре в течение 2 ч. Получают 260 г (96%) расплава имидркислоты с кислотным числом 211 (вычислено для Н NO -- 206,6 мгКой/г, 203 г (0,75 моль) имидокислоты, 202 г (1,8 моль) тетрагидробен зилового спирта, 1,5 п-толуолсульфокислоты и 300 мл толуола нагревают при кипении с одновременной отгонкой реакционной воды. После отгона расчетного количества воды температуру реакционной массы поднимают до и выдерживают В вакууме при давлении 5-10 мм рт.ст |в течение 2 ч, Пoлyчa bт 260 г (95%) имидоэфира,. .Строение и состав подтверждается данными элементарного анализа., , йа1аденО,%: С 71,5; А 6,40; N 3,88. Вычислено,%: С 72,32; Л 6,34; N 3,83. 292 (0,8 моль) полученного проду та растворяют в 1200 мл хлороформа, добавля т 30 г кристаллического аце Taija натрия и при 35-410 0 в 1 ч при бавляют ЗЮ г (1,9 моль) 47%-ной на уксуснгзй кислоты. Реакционную массу перемешивают при этой температуре еще в течение 4 ч. За это время рас ходуется расчетное количество надки лоты. Органический слой отделяют, про ывaют 15%-ньвл раствором соды и водой до нейтральной реакции и отсутс вия перекисных соединений. Хлорофор отгоняют и после сушки в вакууме при получают 286 г (90%) свет ло-желтой смолы с содержанием-эпоксидных груш 20,3%. ycoo-CHjQj QE O O. вычислено 21,65%. Найдено,%: С 65,72;fH 5,77; 3,48. Мол. вес. 38,8. N06 Вычислено,%: С 66,44; А 5,84; N 3,52. Мол. вес. 397,4. Пример 2. 3,4-эпоксигексагидробензил- (4-метил-4, 5-эпоксигексагидpo-N-фтaлимидo)-бeнзoaт. -В условиях примера 1 из 55 г (0,4 моль) отаминобензойной,кислоты в 150 мл ацетона, 67 г (0,4 моль) 3(4)-метилтетрагидрофталевого ангидрида, 90 г (0,8 моль) тетрагидробензилового спирта, 160 г -(0,96 моль) 45%-ной надуксусной кислоты и 16 г ацетата натрия после аналогичной обработки получают 151 г (92%) диэпоксидимида с содержанием эпоксидных групп 19,2%. Для вычислено 20,90%. Найдено,: С 67,65; Н 6,26; N 3,59. Мол. вес. 398 CuaHjsNOfe Вычислено,%: С 67,13; Н 6,12; N 3,40. Мол. вес. 411,5. Строение полученных в примерах 1 и 2 соединений (кроме функц онального и элементного анализа промежуточных продуктов и самих диэпоксидов) подтверждена анализом их ИК-спектров, В ИК-спектрах синтезированных соединений обнаружены частоты в области 830-820 см , характерные для эпоксидной группы при циклогексановом кольце, при 1730 указывающие на наличиекарбонильной группы в слржноэфирной группировке и, наконец, одновременно присутствующие дубшетные полосы в областях 17901720 cM-и 1420-1370 смубедительно подтверждает наличие в молекуле имид-ной группировки. Примерз. 100 в,ес.ч. эпоксиимида, полученного по примеру 2, нагреваю;т до 60-80°С,: добавляют 43,8 вес.ч. расплавленного малеинового ангидрида, тщательно перемешивают. Приготовленную композицию заливают i в металлические формы и отверждают по режиму: 120°С - 2 ч, - 2 ч, 180С - 2 ч, 200-С - 10 ч. Свойства отвержденного полимера приведенй в табл.1.

7020216

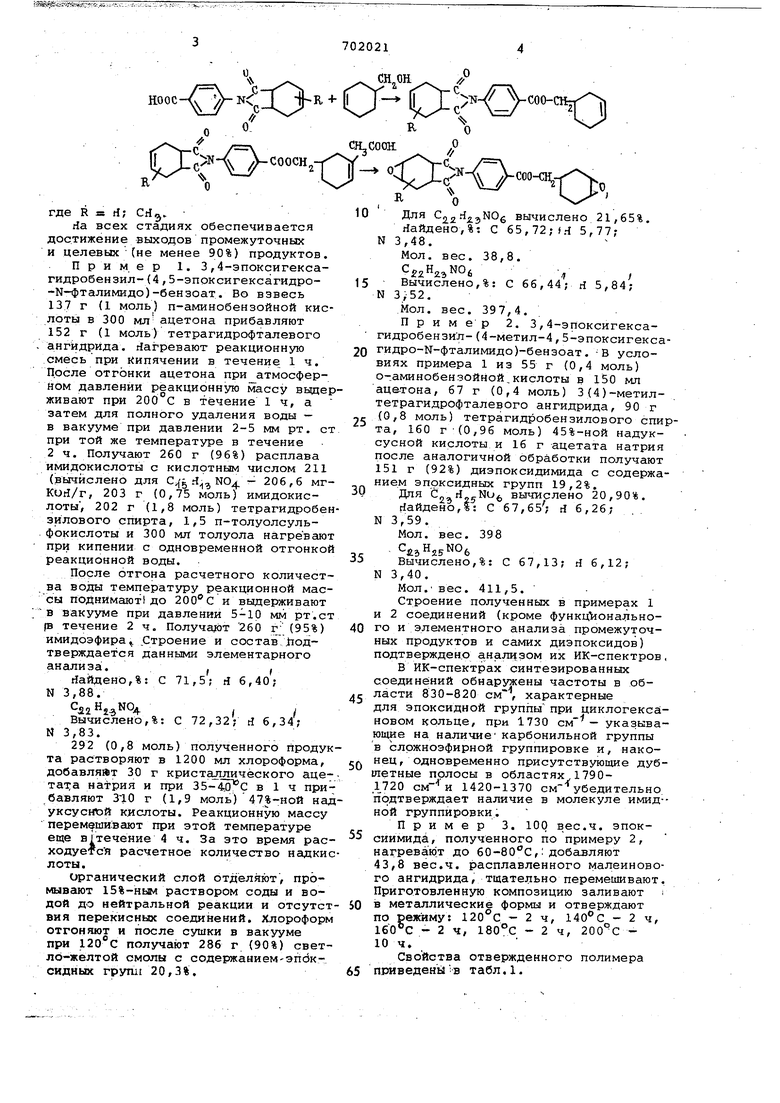

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Бис-(эпоксигексагидрофталимидо)феноксипропанолы-мономеры для термостойких полимеров | 1975 |

|

SU548601A1 |

| 3,4-Эпоксигексагидробензиловые эфиры ди /3,4-эпоксигексагидробензоил/ резорциловой кислоты в качестве мономера высокопрочных термостойких эпоксиполимеров | 1976 |

|

SU667554A1 |

| Циклоалифатические эпоксиимиды как мономеры для получения термостойких полимерных материалов | 1976 |

|

SU649718A1 |

| Композиция для заливки высоковольтнойАппАРАТуРы | 1979 |

|

SU836048A1 |

| Эпоксидная композиция | 1975 |

|

SU688135A3 |

| -(2",3"-Эпоксипропилоксифенил)-4,5 эпоксигексагидрофталимиды, как мономеры для получения термостойких полимерных материалов | 1974 |

|

SU513033A1 |

| Смешанные эфиры эпоксидных смол | 1974 |

|

SU538004A1 |

| 3,4-Эпоксигексагидробензиловые эфиры глицидилоксибензойных кислот для получения высокопрочных термостойких эпоксиполимеров | 1976 |

|

SU591471A1 |

| 1,4-Диглицидил-1,2,4-триазолоны-5 в качестве мономеров для высокопрочных и теплостойких эпоксиполимеров | 1978 |

|

SU1002290A1 |

| Эпоксидная композиция | 1977 |

|

SU703551A1 |

170-185 180-185

260

7,1 6,9

,

58,3 57,3

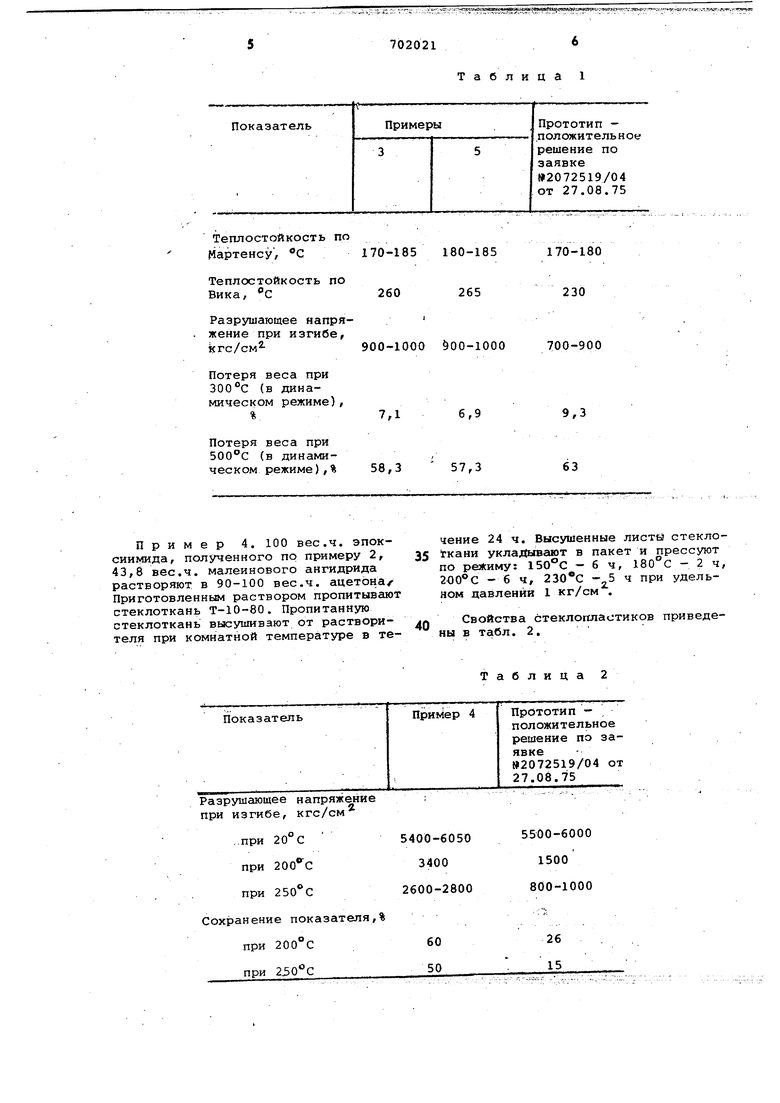

Пример 4. 100 вес.ч. эпоксиимида, полученного по примеру 2, 43,8 вес.ч. малеинового ангидрида растворяют в 90-100 вес.ч. ацетона/ Приготовленным раствором пропитывают стеклоткань Т-10-80. Пропитанную стеклоткань высушивают от растворителя при комнатной температуре в те170-180

265 230

900-1000 &00-1000

700-900

9,3 63

чение 24 ч. Высушенные листы стеклоткани укладьшают в пакет и прессуют по режиму: 150°С - 6 ч, 180°С - 2 ч, 2ООС - 6 ч, -5 ч при удельном давлении 1 кг/см .

Свойства стеклопластиков приведены в табл. 2.

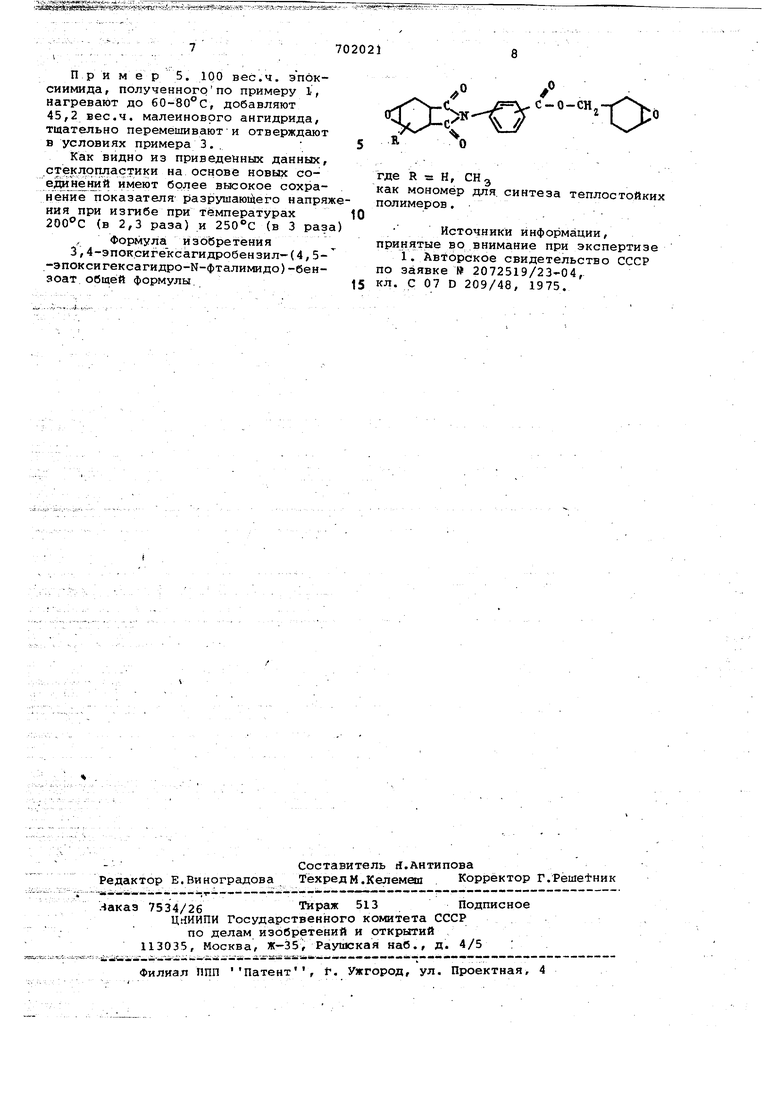

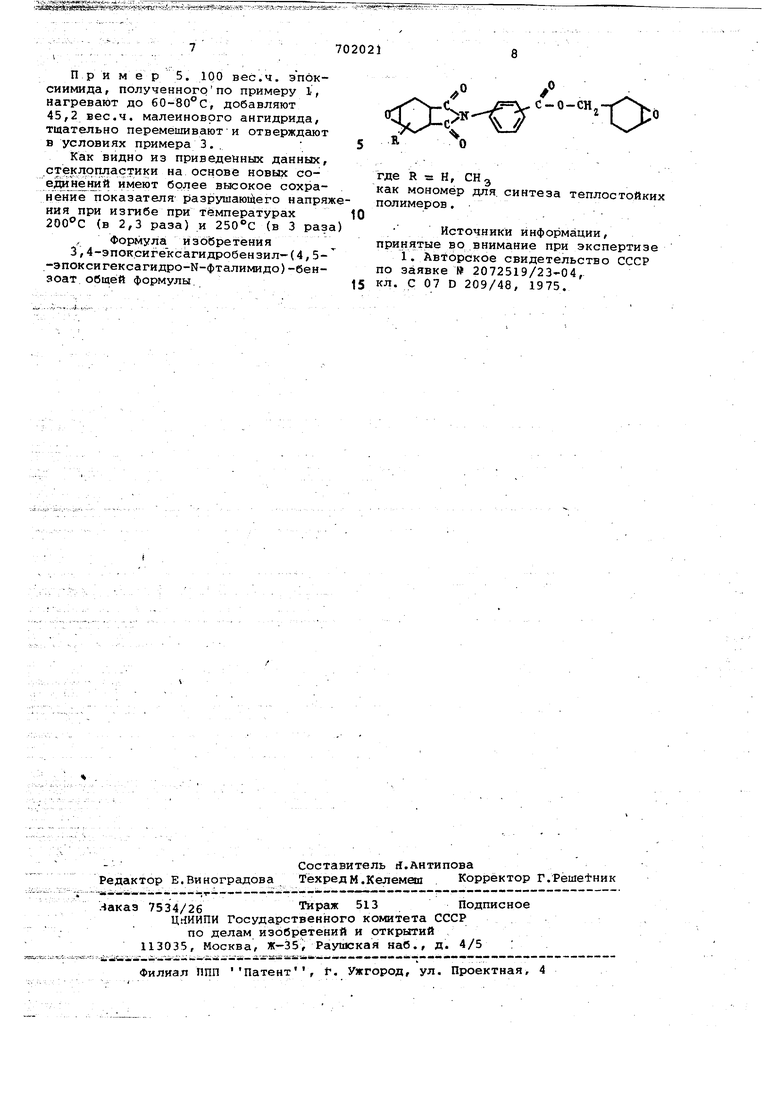

Таблица 2 770202 ....... При м e p 5. 100 вес.ч. эпбксиимида, полученногопо примеру 1, нагревают до 60-80°С, добавляют 45,2 вес.ч. малеиноврго ангидрида, тщательно перемешиваюти отверждают в условиях примера 3..5 Как видно из приведенных данных, стеклопластики на основе новых соединений имеют более высокое сохранеТи -показателя разрушающего напряжения при изгибе при температурах10 (в 2,3 раза) и 250«с (в 3 раза) , Формула изобретения ,4-эпоксигексагидробензил-(4,5-эпоксигексагидро-Н-фталимидо)-бензоат общей формулы. 1 где R : Н СН как мойпм п «и,„ полимеров теплостойких -Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2072519/23-04 кл. С 07 D 209/48, 1975

Авторы

Даты

1979-12-05—Публикация

1976-12-27—Подача