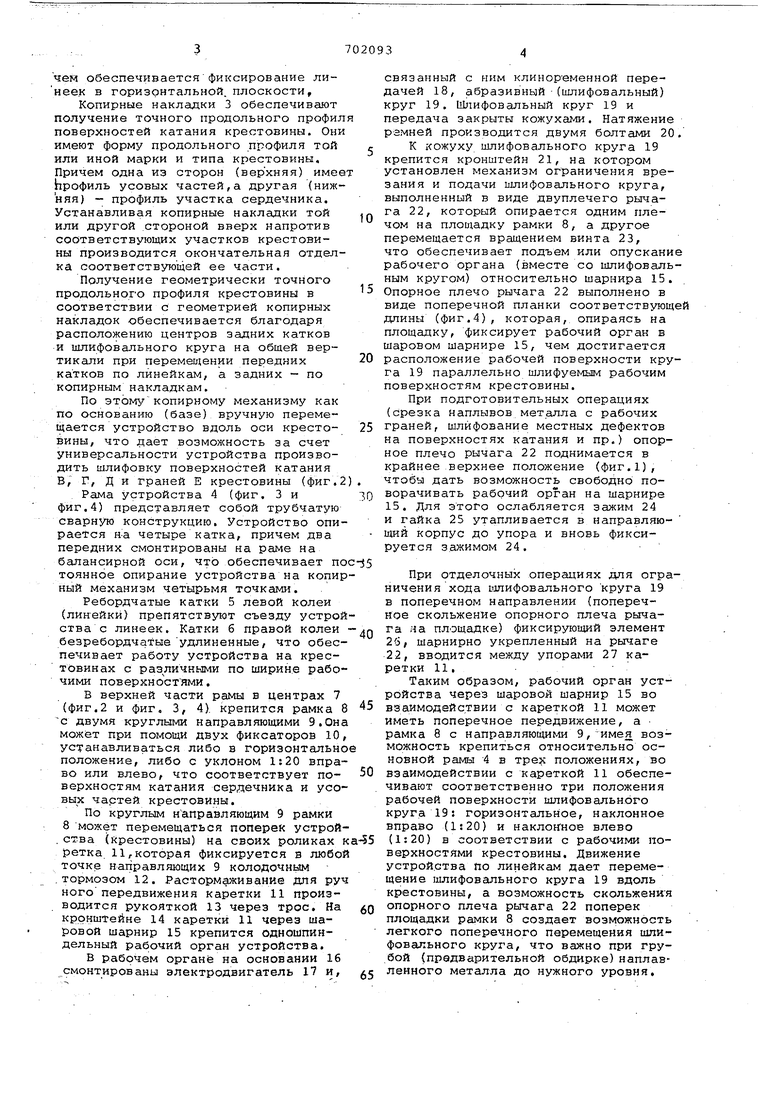

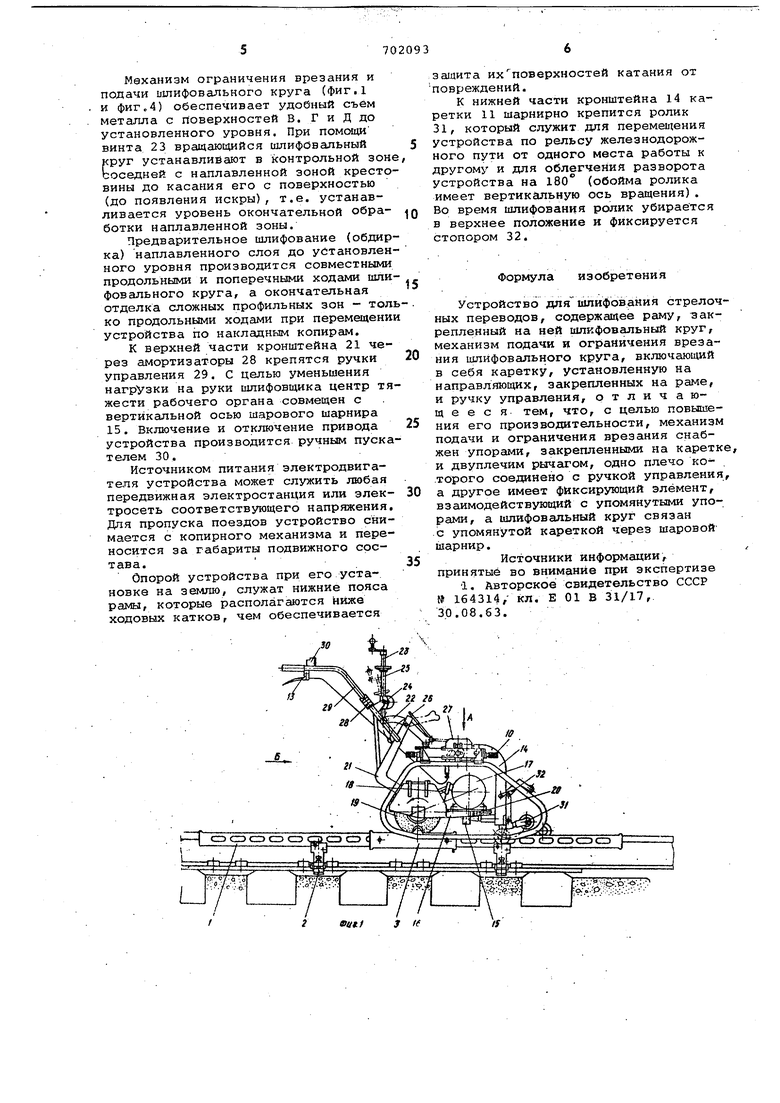

Изобретение относится кжелезнодо рожному транспорту, преимущественно к станкам для шлифования крестовин в пути. . Известно устройство для шлифовани стрелочных переводов, содержащее раму, закрепленный на ней шлифовальный круг, механизм подачи и ограничения врезания шлифовального круга, включа щий в себя каретку, установленную на направляющих, закрепленных на раме, ручку управ.пения 1. Однако недостатком этого устройства является то, что невозможно осу ществлятзь подготовительные работы пе ред наплавкой и отделочные работы после наплавки. Цель изобретения - повышение прои водительности устройства для шлифования стрелочных переводов, Для до 5тижения этой цели механизм подачи и ограничения врезания снабже упорами, закрепленными на каретке, и двуплечим рычагом, одно плечо которого соединено с ручкой управления, а другое имеет фиксирующий элемент, взаимодействующий с упомянутыми упорами, а шлифовальный круг связан с упомянутой кареткой через шаг)рвой шарнир. На фиг. 1 изображен общий вид устройства для шлифования стрелочных переводов; на фиг. 2 - вид А на фиг.1; на фиг. 3 - вид Б на фиг.1; на фиг,4 - аксонометрия устройства для шлифования стрелочных переводов. Устройство для шлифования стрелочных переводов состоит из копирного механизма, являющегося,рабочей базой, жестко связанной с обрабатываемой крестовиной, и самого устройства, Копирный механизм состоит из двух линеек 1, четырех клещевых зажимов 2 и двух копирных накладок 3. Зажимы попарно устанавливаются по обе стороны крестовины. В пазы зажимов устанавливаются линейки и закрепляются нажимными.болтами, Пазы зажимов двухступенчатые. Нижняя ступень - для установки линеек на крестовинах типа Р43 и Р50, а верхняя на крестовинах типа Р65 и Р75. Ка:ждая ступень имеет наклонную (от вертикали) стенку напротив нажимных болтов, что обеспечивает надежное крепление линейки в зажимах с автоматическим доведением нижней ее плоскости до опорной площадки паза.

чем обеспечиваетсяфиксирование линеек в горизонтальной, плоскости,

Копирные накладки 3 обеспечивают получение точного продольного профиля поверхностей катания крестовины. Они имеют форму продольного профиля той или иной марки и типа крестовины. Причем одна из сторон (верхняя) имеет Ьрофиль усовых частей,а другая (нижняя) - профиль участка сердечника. Устанавливая копирные накладки той или другой стороной вверх напротив соответствующих участков крестовины производится окончательная отделка соответствующей ее части.

Получение геометрически точного продольного профиля крестовины в соответствии с геометрией копирных накладок обеспечивается благодаря расположению центров задних катков и шлифовального круга на общей вертикали при переме1г1ении передних катков по линейкам, а задних - по копирным накладкам.

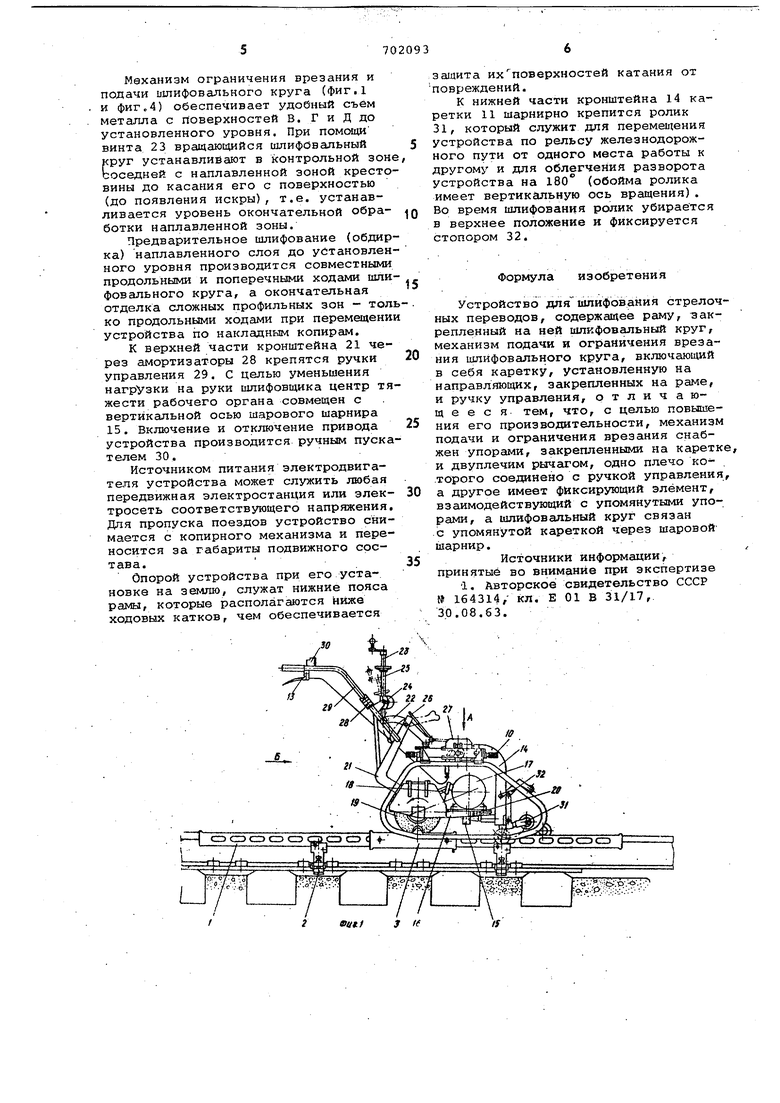

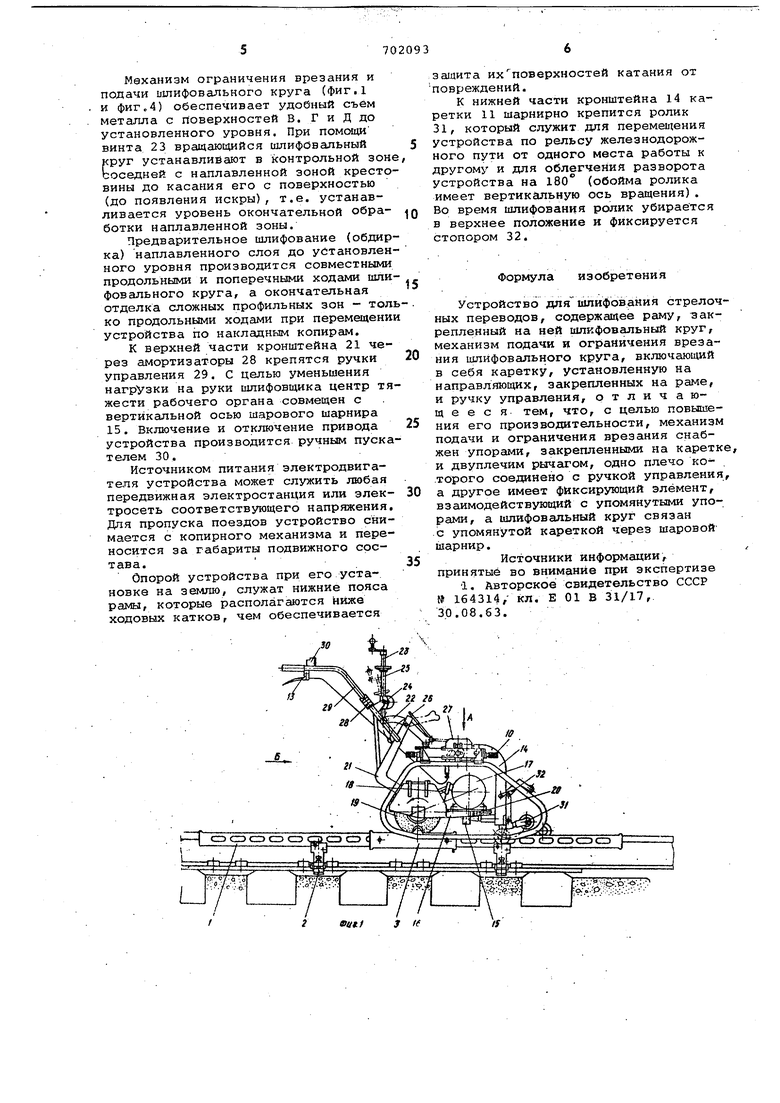

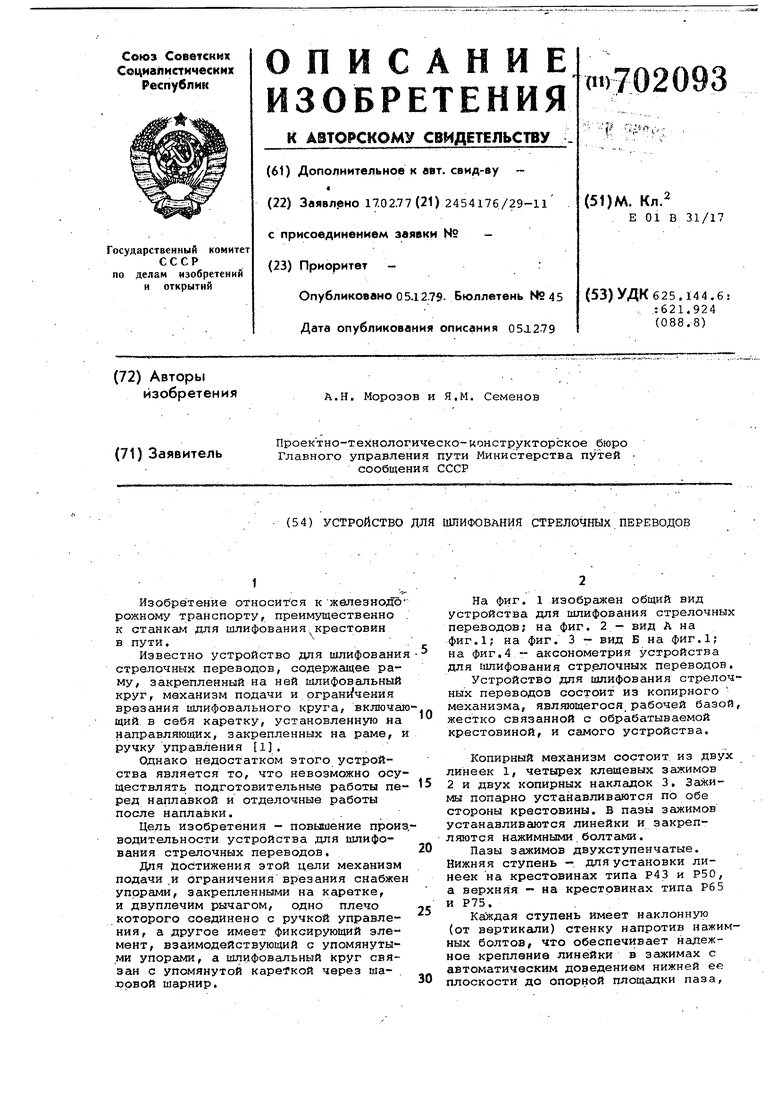

По этому копирному механизму как по основанию (базе) вручную перемещается устройство вдоль оси крестоЁины, что дает возможность за счет универсальности устройства производить шлифовку поверхностей катания В, Г, Д и граней Е крестовины (фиг.2)

Рама устройства 4 (фиг, 3 и фиг,4) представляет собой трубчатую сварную конструкцию. Устройство опирается н-а четыре катка, причем два передних смонтированы на раме на балансирной оси, что обеспечивает noc тоянное опирание устройства на копирный механизм четырьмя точками,

Ребордчатые катки 5 левой колеи (линейки) препятствуют съезду устройства с линеек. Катки 6 правой колеи безребордчатыеудлиненные, что обеспечивает работу устройства на крестовинах с различными по ширин.е рабочими поверхностями,

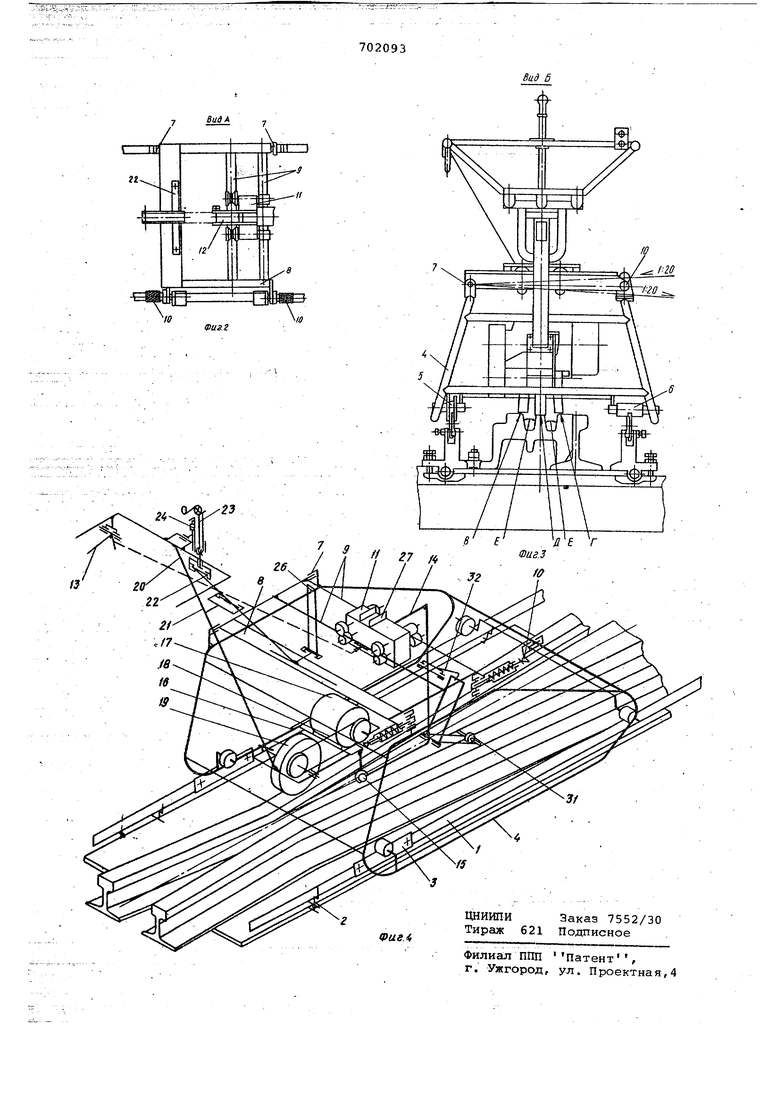

В верхней части рамы в центрах 7 (фиг,2 и фиг, 3, 4). крепится рамка 8 с двумя круглыми направляющими 9,Она может при помощи двух фиксаторов 10, устанавливаться либо в горизонтально положение, либо с уклоном 1:20 вправо или влево, что соответствует поверхностям катания сердечника и усовых чартей крестовины.

По круглым направляющим 9 рамки 8 может перемещаться поперек устрой. ства (Крестовины) на своих роликах к ретка Некоторая фиксируется в любой точке направляющих 9 колодочным .тормозом 12, Расторм ивание для руч ногопередвижения каретки 11 производится рукояткой 13 через трос. На кронштейне 14 каретки 11 через шаровой шарнир 15 крепится одношпиндельный рабочий орган устройства,

В рабочем органе на основании 16 смонтированы электродвигатель 17 и,

связанный с ним клиноременной передачей 18, абразивный - (шлифовальный) круг 19. Шлифовальный круг 19 и передача закрыты кожухами. Натяжение ремней производится двумя болтами 20

К кожуху шлифовального круга 19 крепится кронштейн 21, на котором установлен механизм ограничения врезания и подачи шлифовального круга, выполненный в виде двуплечего рычага 22, который опирается одним плечом на площадку рамки 8, а другое перемещается вращением винта 23, что обеспечивает подъем или опускани рабочего органа (вместе со шлифовальным кругом) относительно шарнира 15, Опорное плечо рычага 22 выполнено в виде поперечной планки соответствующ длины (фиг.4), которая,, опираясь на площадку, фиксирует рабочий орган в шаровом шарнире 15, чем достигается расположение рабочей поверхности круга 19 параллельно шлифуемым рабочим поверхностям крестовины.

При подготовительных операциях (срезка Наплывов металла с рабочих граней, шлифование местных дефектов на поверхностях катания и пр.) опорное плечо рычага 22 поднимается в крайнее .верхнее положение (фиг.1), чтобы дать возможность свободно поворачивать рабочий орган на шарнире 15, Для этого ослабляется зажим 24 и гайка 25 утапливается в направляющий корпус до упора и вновь фиксируется з.ажимом 24.

При отделочных операциях для ограничения хода 111лифовального круга 19 в поперечном направлении (поперечное скольжение опорного плеча рычага на площадке) фиксирующий элемент 2G, шарнирно укрепленный на рычаге 22, вводится между упорами 27 каретки 11,

Таким образом, рабочий орган устройства через шаровой шарнир 15 во взаимодействии с кареткой 11 может иметь поперечное передвижение, а рамка 8 с направляющими 9,имед возможность крепиться относительно основной рамы 4 в трех положениях, во взаимодействии с кареткой 11 обеспечивают соответственно три положения рабочей поверхности шлифовальн.ого круга 19: горизонтальное, наклонное вправо (1:20) и наклонное влево (1:20) в соответствии с рабочими поверхностями крестовины. Движение устрой.ства по линейкам дает перемещение тилифовального круга 19 вдоль крестовины, а возможность скольжения опорного плеча рычага 22 поперек площадки рамки 8 создает возможность легкого поперечного перемещения шлифовс1г:ьного круга, что важно при гру.бой (предварительной обдирке)наплавленного металла до нужного уровня. 570 Механизм ограничения врезания и подачи ишифовального круга (фиг.1 и фиг.4) обеспечивает удобный съём металла с поверхностей В. Г и Д до установленного уровня. При помощи винта 23 вращаю1дийся шлифовальный круг устанавливают в контрольной зон Ьоседней с наплавленной зоной кресто вины до касания его с поверхностью (до появления искры), т.е. устанавливается уровень окончательной обработки наплавленной зоны. Предварительное шлифование (обдир ка) наплавленного слоя до установлен ного уровня производится совместными продольными и поперечными ходами шли фовального круга, а окончательная отделка сложных профильных зон - тол ко продольными ходами при перемещени устройства по накладным копирам. К верхней части кронштейна 21 через амортизаторы 28 крепятся ручки управления 29. С целью уменьшения нагрузки на руки шлифовщика центр тя жести рабочего органа совмещен с вертикальной осью шарового шарнира 15. Включение и отключение привода устройства производится ручным пуска телем 30. Источником питания электродвигателя устройства может служить любая передвижная электростанция или электросеть соответствующего напряжения Для пропуска поездов устройство снимается с копирного механизма и переносится за габариты подвижного состава. Опорой устройства при его установке на землю, служат нижние пояса рамы, которые располагаются ниже ходовых катков, чем обеспечивается

..-о.:-- IO-O.-P;/..;:;;::..;. шдита их поверхностей катания от овреждений. К нижней части кронштейна 14 каетки 11 шарнирно крепится ролик 1, который служит для перемещения стройства по рельсу железнодорожого пути от одного места работы к ругому и для облегчения разворота стройства на 180° (обойма ролика имеет вертикальную ось вращения). Во время шлифования ролик убирается в верхнее положение и фиксируется стопором 32. Формула изобретения Устройство для шлифования стрелочных переводов, содержащее раму, закрепленный на ней шлифовальный круг, механизм подачи и ограничения врезания шлифовального круга, включающий в себя каретку, установленную на направляющих, закрепленных на раме, и ручку управления, отличающееся, тем, что, с целью повышения его производительности, механизм подачи и ограничения врезания снабжен упорами, закрепленными на каретке, и двуплечим рычагом, одно плечо кО торого соединено с ручкой управления, а другое имеет фиксирующий элемент, взаимодействующий с упомянутыми упорами, а шлифовальный круг связан .с упомянутой кареткой через шаровой шарнир. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 164314,- кл. Е 01 В 31/17, 30.08.63.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рельсошлифовальное устройство | 1989 |

|

SU1703767A1 |

| Устройство для обработки дисковых кулачков | 1976 |

|

SU650790A1 |

| Внутришлифовальный станок | 1986 |

|

SU1389998A1 |

| Загрузочное устройство бесцентровошлифовального станка | 1971 |

|

SU485857A1 |

| Механизм правки | 1978 |

|

SU779053A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Устройство для определения динамических характеристик абразивного инструмента | 1982 |

|

SU1146179A1 |

| Устройство для съема изделий с под-ВЕСНОгО КОНВЕйЕРА | 1979 |

|

SU814830A1 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ ШЛИФОВКИ УЛОЖЕННЫХ в ПУТЬ ЭЛЕМЕНТОВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 1964 |

|

SU164314A1 |

Авторы

Даты

1979-12-05—Публикация

1977-02-17—Подача