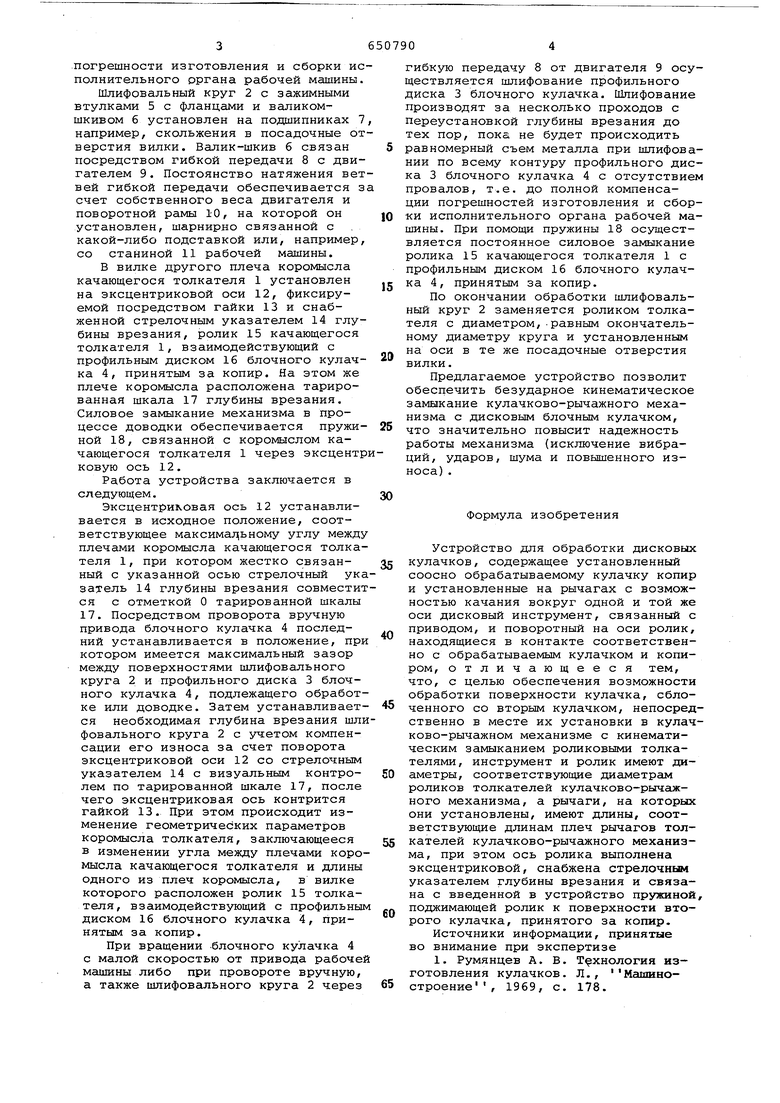

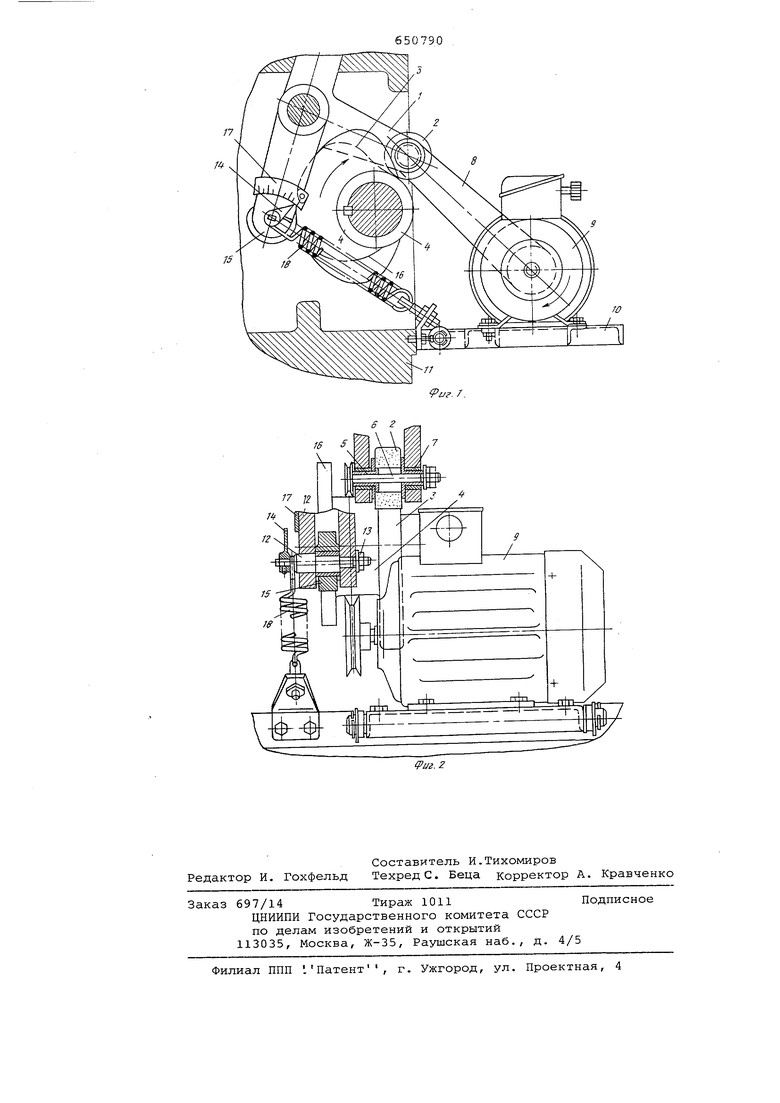

Изобретение относится к станкостроению и может быть использовано ДЛЯ окончательной обработки профилей дискового блочного кулачка кулачково рычажиого механизма с кинематическим замыканием. Известны устройства для обработки дисковых кулачков, в которых обрабатываемый кулачок и копир установлены соосно, а инструмент и копирный ролик установлены на рычагах, качающихся вокруг одной оси, и контактируют соответственно с обрабатываемым кулачком и копиром l , Обработка ИЛИ доводка на таких устройствах производится вне исполнительного органа рабочей машины, что приводит при установке кулачка в указанный орган к неизбежному появлению неравномерных по контуру профиля зазрров ИЛИ натягов, являющихся следствием погрешностей изготовления и сборки элементов данного органа, что вызывает ненадежную работу кулачковорычажного механизма с кинематическим замыканием, сопровождаемую ударами, вибрациями, шумом и повышенным износом. Целью изобретения является обеспечение возможности обработки поверхности кулачка, сблоченного со вторым кулачком, непосредственно в месте их установки в кулачково-рычажном механизме с кинематическим замыканием роликовыми толкателями. Эта цель достигается тем, что инструмент и РОЛИК имеют диаметры, соответствующие диаметрам роликов толкателей кулачково-рычажного механизма, а рычаги, на которых они установлены, имеют ДЛИНЫ, соответствующие длинам плеч рычагов толкателей кулачковорычажного механизма, при этом ось ролика выполнена эксцентриковой, снабжена стрелочным указателем глубины врезания и связана с введенной в устройство пружиной, поджимающей ролик к поверхности второго кулачка, принятого за копир. На фиг. 1 и 2 изображено предлагаемое устройство ДЛЯ обработки дисковых блочных кулачков. Оно содержит качающийся толкатель 1, в вилке одного из плеч коромысла которого установлен шлифовальный круг 2, взаимодействующий с подлежащим обработке профильным диском 3 блочного кулачка 4, с диаметром, большим диаметра соответствующего ролика толкателя на величину ожидаемой погрешности изготовления и сборки ис полнительного органа рабочей машины Шлифовальный круг 2 с зажимными втулками 5 с фланцами и валикомшкивом 6 установлен на подшипниках 7 например, скольжения в посадочные от верстия вилки. Валик-шкив б связан посредством гибкой передачи 8 с двигателем 9. Постоянство натяжения вет вей гибкой передачи обеспечивается з счет собственного веса двигателя и поворотной рамы 10, на которой он установлен, шарнирно связанной с какой-либо подставкой или, например со станиной 11 рабочей машины. В вилке другого плеча коромысла качающегося толкателя 1 установлен на эксцентриковой оси 12, фиксируемой посредством гайки 13 и снабженной стрелочным указателем 14 глу бины врезания, ролик 15 качающегося толкателя 1, взаимодействующий с профильным диском 16 блочного кулач ка 4, принятым за копир. На этом же плече коромысла расположена тарированная шкала 17 глубины врезания. Силовое замыкание механизма в процессе доводки обеспечивается пружи ной 18, связанной с коромыслом качающегося толкателя 1 через эксцент ковую ось 12. Работа устройства заключается в следующем. Эксцентриковая ось 12 устанавливается в исходное положение, соответствующее максимальному углу межд плечами коромысла качающегося толка теля 1, при котором жестко связанный с указанной осью стрелочный ук затель 14 глубины врезания совмести ся с отметкой О тарированной шкалы 17. Посредством проворота вручную привода блочного кулачка 4 последНИИ устанавливается в положение, пр котором имеется максимальный зазор между поверхностями шлифовального круга 2 и профильного диска 3 блочного кулачка 4, подлежащего обработ ке или доводке. Затем устанавливает ся необходимая глубина врезания шл фовального круга 2 с учетом компенсации его износа за счет поворота эксцентриковой оси 12 со стрелочным указателем 14 с визуальным контролем по тарированной шкале 17, после чего эксцентриковая ось контрится гайкой 13. При этом происходит изменение геометрических параметров коромысла толкателя, заключающееся в изменении угла между плечами коро мысла качающегося толкателя и длины одного из плеч коромысла, в вилке которого расположен ролик 15 толкателя, взаимодействующий с профильны диском 16 блочного кулачка 4, принятым за копир. При вращении блочного кулачка 4 с малой скоростью от привода рабоче машины либо при провороте вручную, а также шлифовального круга 2 через гибкую передачу 8 от двигателя 9 осуществляется шлифование профильного диска 3 блочного кулачка. Шлифование производят за несколько проходов с Переустановкой глубины врезания до тех пор, пока не будет происходить равномерный съем металла при шлифовании по всему контуру профильного диска 3 блочного кулачка 4 с отсутствием провалов, т.е. до полной компенсации погрешностей изготовления и сборки исполнительного органа рабочей машины. При помощи пружины 18 осуществляется постоянное силовое замыкание ролика 15 качающегося толкателя 1 с профильным диском 16 блочного кулачка 4, принятым за копир. По окончании обработки шлифовальный круг 2 заменяется роликом толкателя с диаметром,-равным окончательному диаметру круга и установленным на оси в те же посадочные отверстия вилки. Предлагаемое устройство позволит обеспечить безударное кинематическое замыкание кулачково-рычажного механизма с дисковым блочным кулачком, что значительно повысит надежность работы механизма (исключение вибраций, ударов, шума и повышенного износа) . Формула изобретения Устройство для обработки дисковых кулачков, содержащее установленный соосно обрабатываемому кулачку копир и установленные на рычагах с возможностью качания вокруг одной и той же оси дисковый инструмент, связаннЕлй с приводом, и поворотный на оси ролик, находящиеся в контакте соответственно с обрабатываемым кулачком и копиром, отличающееся тем, что, с целью обеспечения возможности обработки поверхности кулачка, сблоченного со вторым кулачком, непосредственно в месте их установки в кулачково-рычажном механизме с кинематическим замыканием роликовыми толкателями, инструмент и ролик имеют диаметры, соответствующие диаметрам роликов толкателей кулачково-рычажного механизма, а рычаги, на которых они установлены, имеют длины, соответствующие длинам плеч рычагов толкателей кулачково-рычажного механизма, при этом ось ролика выполнена эксцентриковой, снабжена стрелочнш4 указателем глубины врезания и связана с введенной в устройство пружиной, поджимающей ролик к поверхности второго кулачка, принятого за копир. Источники информации, принятые во внимание при экспертизе 1. Румянцев А. В. Технология изготовления кулачков. Л., Маишностроение, 1969, с. 178.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования сдвоенных кулачков | 1981 |

|

SU1006175A1 |

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

| Устройство для шлифования сдвоенных кулачков | 1983 |

|

SU1159767A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

| Ленточно-шлифовальный станок дляОбРАбОТКи лОпАТОК гАзОТуРбиННыХдВигАТЕлЕй | 1977 |

|

SU810454A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

| Ленточно-шлифовальное устройство | 1978 |

|

SU891364A2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОРЦА КОНУСА КИНЕСКОПОВ АБРАЗИВНЫМИ КРУГАМИ | 1992 |

|

RU2042493C1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1976 |

|

SU627949A2 |

Авторы

Даты

1979-03-05—Публикация

1976-08-30—Подача