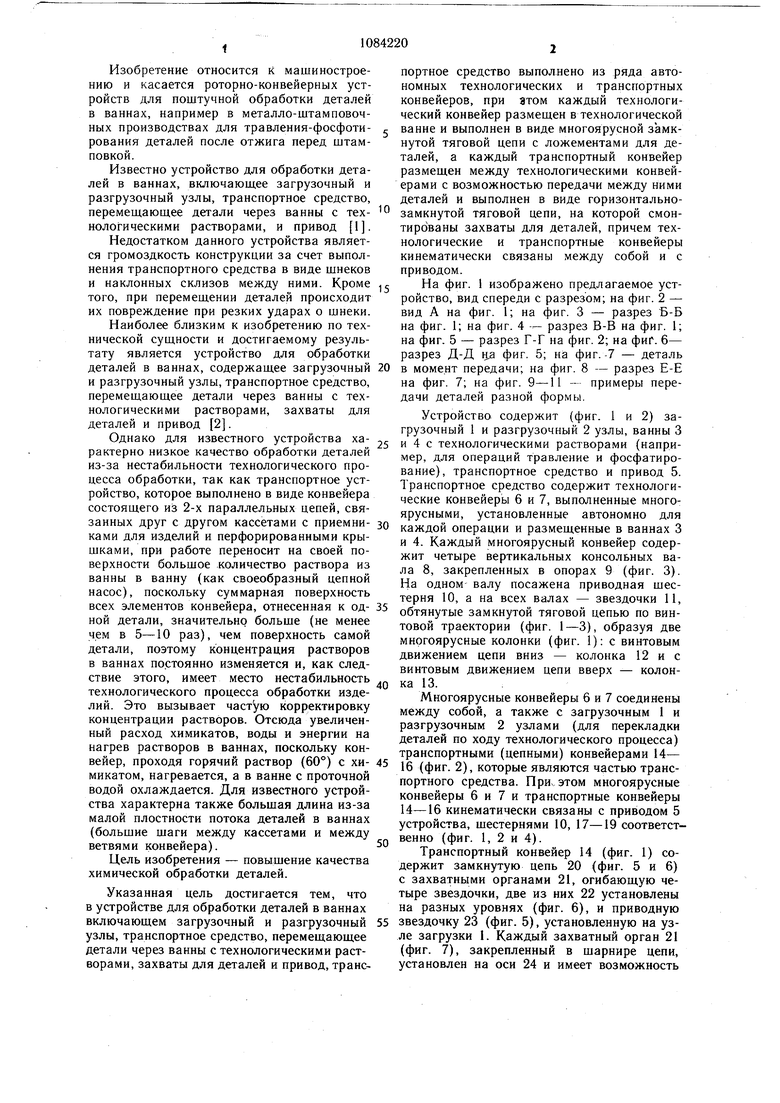

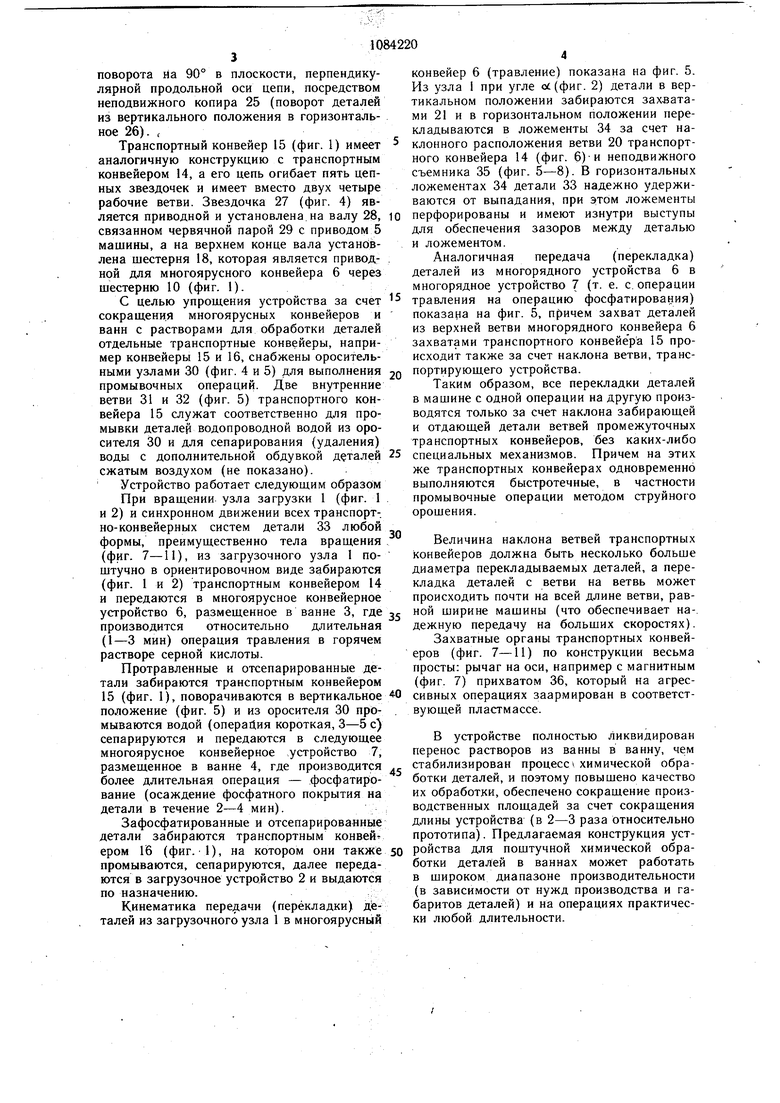

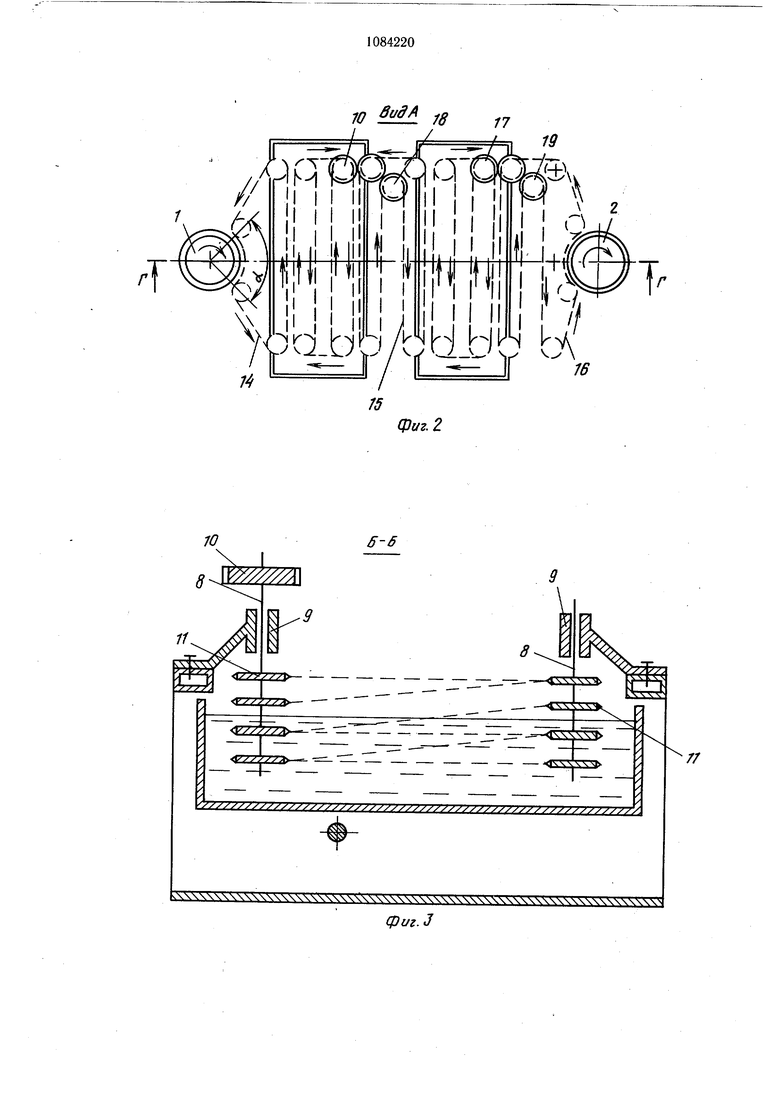

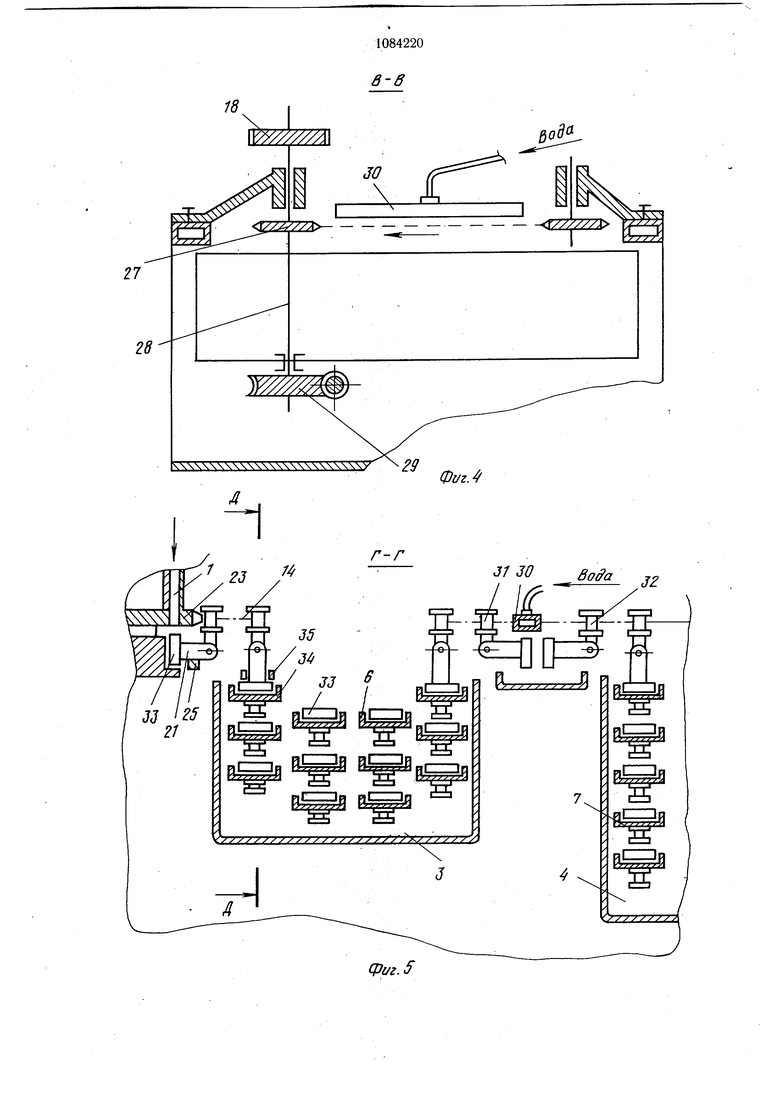

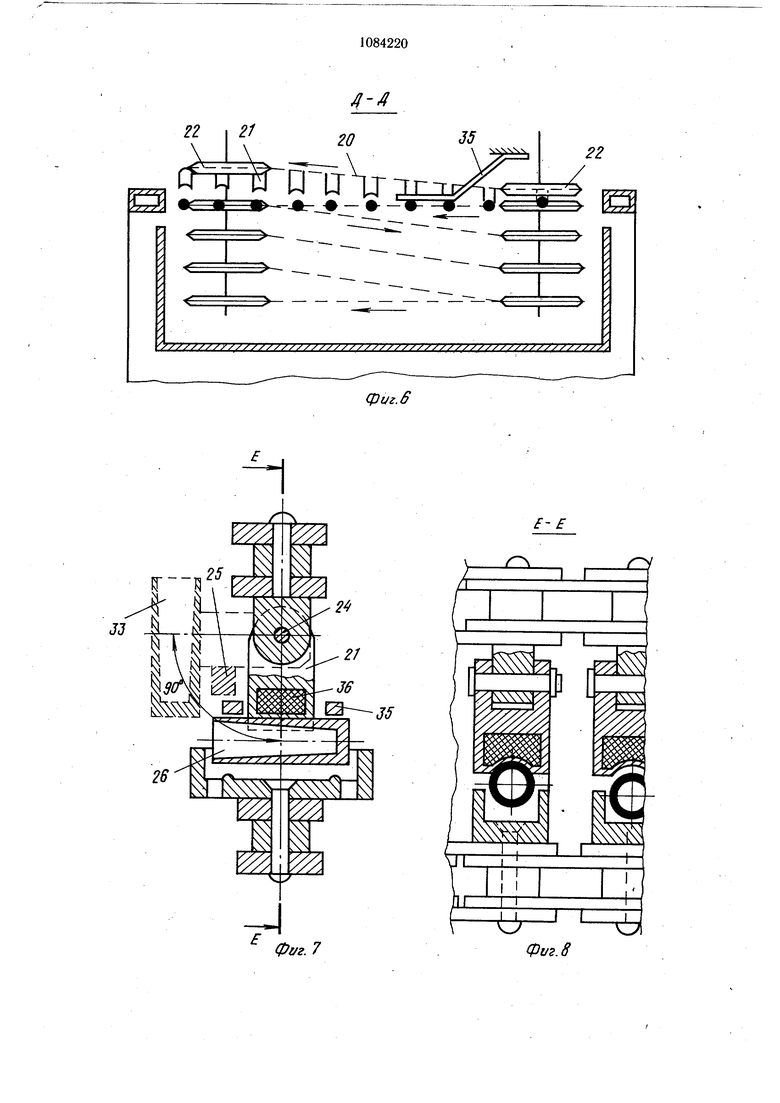

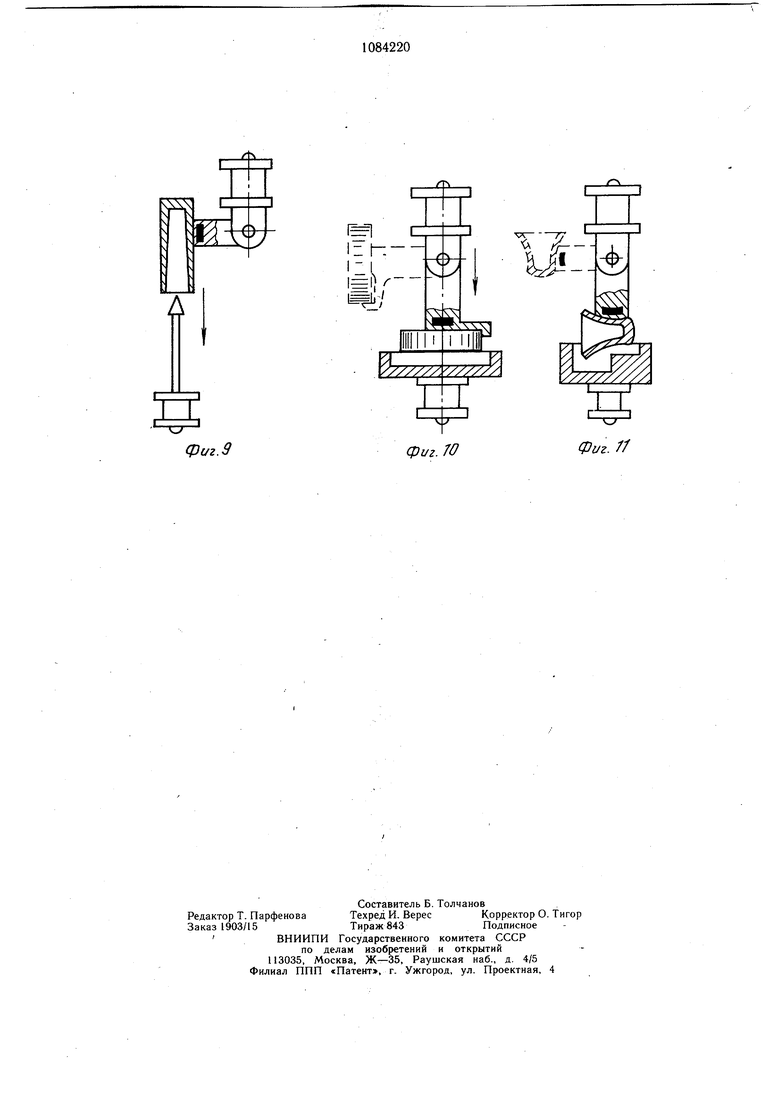

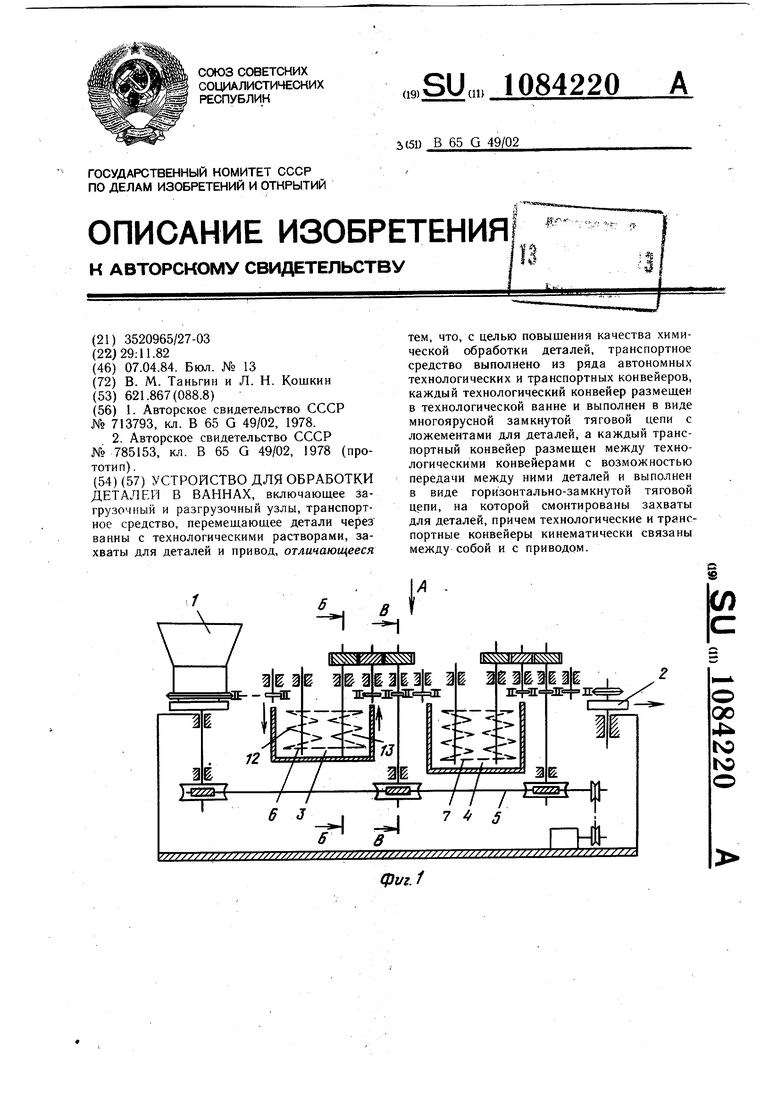

Изобретение относится к машиностроению и касается роторно-конвейерных устройств для поштучной обработки деталей в ваннах, например в металло-штамПОБОЧНЫХ производствах для травления-фосфотирования деталей после отжига перед штамповкой. Известно устройство для обработки деталей в ваннах, включающее загрузочный и разгрузочный узлы, транспортное средство, перемешающее детали через ванны с технологическими растворами, и привод I. Недостатком данного устройства является громоздкость конструкции за счет выполнения транспортного средства в виде шнеков и наклонных склизов между ними. Кроме того, при перемещении деталей происходит их повреждение при резких ударах о шнеки. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для обработки деталей в ваннах, содержащее загрузочный и разгрузочный узлы, транспортное средство, перемещающее детали через ванны с технологическими растворами, захваты для деталей и привод 2. Однако для известного устройства характерно низкое качество обработки деталей из-за нестабильности технологического процесса обработки, так как транспортное устройство, которое выполнено в виде конвейера состоящего из 2-х параллельных цепей, связанных друг с другом кассетами с приемниками для изделий и перфорированными крышками, при работе переносит на своей поверхности большое количество раствора из ванны в ванну (как своеобразный цепной насос), поскольку суммарная поверхность всех элементов конвейера, отнесенная к одной детали, значительно больше (не менее чем в 5-10 раз), чем поверхность самой детали, поэтому концентрация растворов в ваннах постоянно изменяется и, как следствие этого, имеет место нестабильность технологического процесса обработки изделий. Это вызывает частую корректировку концентрации растворов. Отсюда увеличенный расход химикатов, воды и энергии на нагрев растворов в ваннах, поскольку конвейер, проходя горячий раствор (60°) с химикатом, нагревается, а в ванне с проточной водой охлаждается. Для известного устройства характерна также большая длина из-за малой плостности потока деталей в ваннах (большие шаги между кассетами и между ветвями конвейера). Цель изобретения - повышение качества химической обработки деталей. Указанная цель достигается тем, что в устройстве для обработки деталей в ваннах включающем загрузочный и разгрузочный узлы, транспортное средство, перемещающее детали через ванны с технологическими растворами, захваты для деталей и привод, транспортное средство выполнено из ряда автономных технологических и транспортных конвейеров, при атом каждый технологический конвейер размещен в технологической ванне и выполнен в виде многоярусной замкнутой тяговой цепи с ложементами для деталей, а каждый транспортный конвейер размещен между технологическими конвейерами с возможностью передачи между ними деталей и выполнен в виде горизонтальнозамкнутой тяговой цепи, на которой смонтированы захваты для деталей, причем технологические и транспортные конвейеры кинематически связаны между собой и с приводом. На фиг. 1 изображено предлагаемое устройство, вид спереди с разрезом; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 2; на фиГ. 6- разрез Д-Д ija фиг. 5; на фиг. -1 - деталь в момент передачи; на фиг. 8 - разрез Е-Е на фиг. 7; на фиг. 9-11 - примеры передачи деталей разной формы. Устройство содержит (фиг. 1 и 2) загрузочный 1 и разгрузочный 2 узлы, ванны 3 и 4 с технологическими растворами (например, для операций травление и фосфатирование), транспортное средство и привод 5. Транспортное средство содержит технологические конвейеры 6 и 7, выполненные многоярусными, установленные автономно для каждой операции и размещенные в ваннах 3 и 4. Каждый многоярусный конвейер содержит четыре вертикальных консольных вала 8, закрепленных в опорах 9 (фиг. 3). На ОДНОМ валу посажена приводная шестерня 10, а на всех валах - звездочки И, обтянутые замкнутой тяговой цепью по винтовой траектории (фиг. 1-3), образуя две многоярусные колонки (фиг. 1): с винтовым движением цепи вниз - колонка 12 и с винтовым движением цепи вверх - колонка 13. Многоярусные конвейеры 6 и 7 соединены между собой, а также с загрузочным 1 и разгрузочным 2 узлами (для перекладки деталей по ходу технологического процесса) транспортными (цепными) конвейерами 14- 16 (фиг. 2), которые являются частью транспортного средства. ПрИч этом многоярусные конвейеры 6 и 7 и транспортные конвейеры 14-16 кинематически связаны с приводом 5 устройства, шестернями 10, 17-19 соответственно (фиг. 1, 2 и 4). Транспортный конвейер 14 (фиг. 1) содержит замкнутую цепь 20 (фиг. 5 и 6) с захватными органами 21, огибающую четыре звездочки, две из них 22 установлены на разных уровнях (фиг. 6), и приводную звездочку 23 (фиг. 5), установленную на узле загрузки 1. Каждый захватный орган 21 (фиг. 7), закрепленный в щарнире цепи, установлен на оси 24 и имеет возможность поворота на 90° в плоскости, перпендикулярной продольной оси цепи, посредством неподвижного копира 25 (поворот деталей нз вертикального положения в горизонтальное 26). ( Транспортный конвейер 15 (фиг. 1) имеет аналогичную конструкцию с транспортным конвейером 14, а его цепь огибает пять цепных звездочек и имеет вместо двух четыре рабочие ветви. Звездочка 27 (фиг. 4) является приводной и установлена, на валу 28, связанном червячной парой 29 с приводом 5 машины, а на верхнем конце вала установлена шестерня 18, которая является приводной для многоярусного конвейера 6 через шестерню 10 (фиг. 1). С целью упрощения устройства за счет сокращения многоярусных конвейеров и ванн с растворами для обработки деталей отдельные транспортные конвейеры, например конвейеры 15 и 16, снабжены оросительными узлами 30 (фиг. 4 и 5) для выполнения промывочных операций. Две внутренние ветви 31 и 32 (фиг. 5) транспортного конвейера 15 служат соответственно для промывки деталей водопроводной водой из оросителя 30 и для сепарирования (удаления) воды с дополнительной обдувкой деталей сжатым воздухом (не показано). Устройство работает следующим образом При вращении узла загрузки 1 (фиг. I и 2) и синхронном движении всех транспорт-, но-конвейерных систем детали 33 любой формы, преимущественно тела вращения (фиг. 7-11), из загрузочного узла 1 пощтучно в ориентировочном виде забираются (фиг. 1 и 2) транспортным конвейером 14 и передаются в многоярусное конвейерное устройство 6, размещенное в ванне 3, где производится относительно длительная (1-3 мин) операция травления в горячем растворе серной кислоты. Протравленные и отсепарированные детали забираются транспортным конвейером 15 (фиг. 1), поворачиваются в вертикальное / положение (фиг. 5) и из оросителя 30 промываются водой (операция короткая, 3-5 с) сепарируются и передаются в следующее многоярусное конвейерное устройство 7, размещенное в ванне 4, где производится более длительная операция - фосфатирование (осаждение фосфатного покрытия на детали в течение 2-4 мин). , Зафосфатированные и отсепарированные детали забираются транспортным конвейером 16 (фиг. ), на котором они также 5 промываются, сепарируются, далее передаются в загрузочное устройство 2 и выдаются по назначению. , Кинематика передачи (перекладки) дёталей из загрузочного узла 1 в многоярусный конвейер 6 (травление) показана на фиг. 5. Из узла 1 при угле «(фиг. 2) детали в вертикальном положении забираются захватами 21 и в горизонтальном положении перекладываются в ложементы 34 за счет наклонного расположения ветви 20 транспортного конвейера 14 (фиг. 6)-и неподвижного съемника 35 (фиг. 5-8). В горизонтальных ложементах 34 детали 33 надежно удерживаются от выпадания, при этом ложементы перфорированы и имеют изнутри выступы для обеспечения зазоров между деталью и ложементом. Аналогичная передача (перекладка) деталей из многорядного устройства 6 в многорядное устройство 7 (т. е. с. операции травления на операцию фосфатирования) показа 1а на фиг. 5, причем захват деталей из верхней ветви многорядного конвейера 6 захватами транспортного конвейера 15 происходит также за счет наклона ветви, транспортирующего устройства, Таким образом, все перекладки деталей в машине с одной операции на другую производятся только за счет наклона забирающей и отдающей детали ветвей промежуточных транспортных конвейеров, без каких-либо специальных механизмов. Причем на этих же транспортных конвейерах одновременно выполняются быстротечные, в частности промывочные операции методом струйного орошения. Величина наклона ветвей транспортных конвейеров должна быть несколько больше диаметра перекладываемых деталей, а перекладка деталей с ветви на ветвь может происходить почти на всей длине ветви, ширине машины (что обеспечивает на-. дежную передачу на больших скоростях). Захватные органы транспортных конвейеров (фиг. 7-11) по конструкции весьма просты: рычаг на оси, например с магнитным (фиг. 7) прихватом 36, который на агрессивных операциях заармирован в соответствуюшей пластмассе. В устройстве полностью ликвидирован перенос растворов из ванны в ванну, чем стабилизирован процесс химической обработки деталей, и поэтому повышено качество их обработки, обеспечено сокращение производственных площадей за счет сокращения длины устройства (в 2-3 раза относительно прототипа). Предлагаемая конструкция устройства для поштучной химической обработки деталей в ваннах может работать в широком диапазоне производительности (в зависимости от нужд производства и габаритов деталей) и на операциях практически любой длительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Устройство для поштучной химической обработки | 1980 |

|

SU901361A1 |

| Транспортно-накопительный участок цепочки роторных и роторно-конвейерных линий | 1985 |

|

SU1298150A1 |

| Машина для непрерывной обработки изделий жидкими растворами | 1978 |

|

SU785153A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ФОСФАТИРОВАНИЯ | 1967 |

|

SU196511A1 |

| Автоматическая линия термической сборки роторов электродвигателей | 1981 |

|

SU998080A2 |

| СПОСОБ ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ И УСТРОЙСТВО ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ | 2001 |

|

RU2216497C2 |

| АГРЕГАТ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ В ВАННАХ | 1991 |

|

RU2022893C1 |

| МНОГОПОТОЧНАЯ МЕХАНИЗИРОВАННАЯ ЛИНИЯ | 1970 |

|

SU283452A1 |

| Загрузочно-разгрузочное устройство | 1989 |

|

SU1722784A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ В ВАННАХ, включающее загрузочный и разгрузочный узлы, транспортное средство, перемещающее детали через ванны с технологическими растворами, захваты для деталей и привод, отличающееся - тем, что, с целью повышения качества химической обработки деталей, транспортное средство выполнено из ряда автономных технологических и транспортных конвейеров, каждый технологический конвейер размещен в технологической ванне и выполнен в виде многоярусной замкнутой тяговой цепи с ложементами для деталей, а каждый транспортный конвейер размещен между технологическими конвейерами с возможностью передачи между ними деталей и выполнен в виде горизонтально-замкнутой тяговой цепи, на которой смонтированы захваты для деталей, причем технологические и транспортные конвейеры кинематически связаны между собой и с приводом. фиг./ iitt i tspii

70

Х7УУУ Л/ х/ХХ/Хх Г/УУГ У Х//ХХ/

6-6 - - и

фиг.З 0 Фаг. 5 Фиг. Soffa

JJ

26

фиг. 7

фиг.6

f-

Г

г

Фиг. 8

/

Фиг.9

Фиг. //

фиг. 70

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для непрерывной химической обработки тел вращения | 1978 |

|

SU713793A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для непрерывной обработки изделий жидкими растворами | 1978 |

|

SU785153A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-04-07—Публикация

1982-11-29—Подача