(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЮЩАЯ СИСТЕМА ДЛЯ ПОЛИЭФИРМАЛЕИНАТНЫХ СМОЛ | 2006 |

|

RU2311431C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ СОПОЛИМЕРОВ | 1998 |

|

RU2126021C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2315789C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU321007A1 |

| Способ получения олигомерных перекисей | 1971 |

|

SU434759A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВСТИРОЛА | 1968 |

|

SU211089A1 |

| Перекисная композиция для инициирования полимеризации | 1974 |

|

SU528741A1 |

| Способ получения прозрачногоудАРОпРОчНОгО СОпОлиМЕРА | 1978 |

|

SU802305A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПАСЫЩЕННЫХ АЗОТСОДЕРЖАЩИХПОЛИЭФИРОВ | 1971 |

|

SU294840A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСТИРОЛА | 1967 |

|

SU195103A1 |

1

Изобретение относится к области получения полимеров путем радикальной полимеризации или сополимеризаци ненасыщенных соединений в присутстви перекисных инициаторов.

Известен способ получения полимеров путем полимеризации ненасыщеннЕ х соединений или их смесей в.присутстВИИ перекисного инициатора. При этом необходимо поддерживать,. Tewineратуры в узких пределах, так как каждая-перекись распадается с достаточной для инициирования скоростью только в определенном, узком интервале температур 1.

Однако скорость полимеризации по мере расходования ненасыщенного соединения постепенно падае и для завершения процесса обычно требуется нагревание. Перекисный инициатор из-за высокой энергии активации (для большинства чисто перекисных инициаторов 30 к к ал/моль) при повышенной температуре быстро распадается и перестает инициировать полимеризацию. Кроме того, быстрый распад инициатора приводит к образованию в этот момент полимера с низким молекулярным весом. Вызванное этим расширение молекулярно-весового распределения отрицательно сказывается на с войствах продукта полимеризации. Нужно, чтобы вторая стадия, приводимая при более высокой температуре, также инициировалась с оптимальной скоростью. Поэтому.лучше инициировать полимеризацию комбинированным перекисным инициатором, состоящим из двух различных перекисей 2,

скорости распада которых существенно отличаются. Процесс Полимеризации в этом случае протекает в две стадии в переменном режиме. Это позволяет ускорить процесс на глубоких

стадиях и предотвращает слишком

бурное протекание процесса полимеризации на начальной, стадии.

Известен способ, предусматривающий использование в качестве инициатора смесь дйух перекисей, распадающихся при разных температурах 2. Равные периоды полураспада перекисей (около 10 ч) гличаются разной температурой распада, отличающейся приблизительно на 25°С. Например, смесь трет-бутилпероксинеодеканоата (имеющего период полураспада 10 ч., при 47°) и перекиси .деканоила (Ю ч, при 62°). Первая перекись работает

на первой стадии отверждения, а при исчерпании ее и подъеме температуры начинает инициировать вторая пере;кись, ускоряя полимери йцию, Такой способ полимеризации позволяет интен сифицировать процесс, добиться более полного превращения ненасыщенного соединения в полимер, получить продукт с более узким молекулярно-весовым распределением, предотвращает образование пузырей и неоднородностей. Однако, на практике часто возника ет необходимость проведения начала йойййё ЬйЭацйи при пониженных температурах, особенно без нагревания. Это особенно важно при получении в процессе полимеризации сразу готовых изделий, особенно крупногабаритных. Снижение начальной температуры реакции позволяет также сократить расходы на нагревание, что особенно важно в условиях общего удорожания .энергии. Использование в качестве инициаторов органических перекисей или их комбинации, не позволяет обой тись без нагревания, так как эти сое динения распадаются с достаточной для инициирования скоростью только при нагревании. Известен способ получения полимеров путем полимеризации ненасыщенных . соединений или их смесей в присутстВИИ органической перекиси и ускоряющей добавки - солей мeтaллoiз йеремен ной валентности 3. Однако, каталити еский. характер действия таких добавок приводит ктому, что при повышёййи температуры выще оптимальной области-, п рвкис,ь быстро распадается .что приводит к кратковременной бур.ной полимеризации, ухудшающей качест во продукта, и быстрому прекращению реакции в с исчерпанием инициа тора. Таким образом, инициаторы на осно ве перекисей с ускоряющими добавками типа солей металлов переменной валентности оказываются малопригодны ми для инициирования многостадийног процесса полимеризации с большим интервалом температур между стадиям Целью данного изобретения являет ся расш1 рение температурной области полимерйвационного процесса,Цель до стигается тем,что в качестве ускоря щей добавки используют 0,2-4,4 мас, алкокс ильных соединений титана общих формул T-i ()m (OR )ц ил {-T-iO(OR)р (OR)q,., где RV.- ал кил, R - ацил, остаток хелатообраэующего агента или R, m 2-3, п 4-т р 0-2, V 2-р, X 2-10, при соотношении перекиси и ускоряющей добавки 9:91 до 91:9 в молях на г-атом T-i Соответственно. Алкоксйл ные соединения титана (ACT) ускоря,йт распад органических перекйсных соединений и, количество перекиси. распавшейся при пониженной (от -20 до ) темпе1Ьатуре, эквивалентно количеству добавленного ACT, Если мольное количество ACT меньше, чем количество перекиси, то избыток перекиси распадается также, как и чистая перекись и может инициировать полимеризацию при более высоких температурах. В качестве инициатора с добавками ACT были исполь.зованы перекиси бензоила, лаурила, циклогексанона, метилэтилкетона, дициклогексилпероксидикарбоната гидроперекиси изопропилбензола и трет-амила. Ниже приводятся примеры осуществления изобретения. Полимеризация проводилась в ячейк изотермического калориметра, то поз.воляло следить за CKOpocTbip . глубиной полимеризации по ходу процесса. Пример 1,В кювету калори-. метра помещают 2 г бутилметакрилата, содержащего 2,28 мас,% смеси перекиси бензоила (2% от всей массы и тетра-н-бутоксититана. (0,28% Ti (ОС4Н.)2 (ОСдН,) , мольное соотношение Ti/перекись 0,10) и полимериэуют при 20° в течение 30 ч. Полимеризация заканчивается в течение первых ч,, глубина полимеризации 25%. Кювету переносят в калориметр с температурой 80 , возобновивщаяс$ полимеризация заканчивается через 3 ч.Общая глубина превращения OKCino 95%. Пример 2.В тех же условиях 2 г бутилметакрилата в присутствии 2% перекиси бензоила и 1,4%. тетра-н-бутоксититана (i,4% смеси, TI/перекись 0,50) заполимеризовывают за 5 .часов при 20° до глубины 28% и за 3 Чр при 80 до общей глубины превращения 95%, Пример 3. В. тех же у.словиях 2 г бутилметакрилата, содержащего 4,5% смеси перекиси бензоила (2%) и тетра-н-бутоксититана (2,5%, Ti/перекись 0,90) заполимеризовывают за 3 ч при 20° до- глубины 20% и за 3 Чр при 80° до общей глубины Пример 4.В тех же условиях 2 г стирола в присутствии 2,76% сМеси лаурила (2%) и тетра-н-бутоксититана (0,76%, T-i/перекись 0,45) заполимеризовывают за fe ч, при 20° до глубины 25% и за 5 ч, при 70° до общей глубины95%, Пример 5..В тех же условиях 2 г стирола полимеризуют вприсутстВИИ 5% смеси гидроперекиси изопропилбензола (2,5%) и тетра-трет-бутоксититана (2,5,-Ti/перекись 0,45), пГри за 15 ч, глубина составила 25%, а при 110° за ч, - 95%,

Пример 6. В тех же условиях смесь 1,4 г полидиэтиленгликольфумарата и 0,6 г стирола в присутствии 5,7% смеси гидроперекиси изопропилбензола (2,5%) и бис-(дибензоилметан)ди-н-бутоксититана

Ti (OC4H,j)i (OCCf H CHCOCf H, (3,2%, Ti /перекись 6,36) за 5 ч. при 20°С заполимерйзовывают 50%, а при следующем нагревании при в течение 3 ч, общая глубина составила 93%,

Пример 7.В тех же условиях полимеризуют 2 ,г. стирола в присутствии 10 мас,% смеси перекиси бейзоила (5,6%) и трибутоксибензоата титана T-i (,) () (4,4%r Ti/перекись 0,5); при за 6 ч глубина составила 30%, а при 70°С за 3 ч. общая .глубина составила 95%,

Пример 8.В тех же условиях

полимеризуют 2 г бутилметакрилата, в присутствии 0,Ь мас.% смеси дициклогексилпероксидикарбоната (0,3%) и трибутоксибензоата титана (, кись 0,5) при за 80 ч, заполимеризовались 16%, а за 14 ч при 60°С общая глубина составила 93%,

Пример 9,В тех же условиях полимеризуют 2 г бутилметакрилата в присутствии 3 мае .% смеси перекиси бензоила (2%) и поли-н-бу.токсититаната -TiO(OC4H,)2 (1%, TI/перекись 0,6) заполимерйзовывают за 8 ч при 25С на 30%, а за 3 ч, при до общей глубины 95%.

Пример 10. В тех же условиях 2 г стирола в:присутствии 4 мас.% смеси, гидроперекиси трет-амила (2%) и полий ацетил-н-бутоксититаната (бС4Н«,) (OCOCHj)- (2%, Ti/nepe кись 0,52) заполимерйзовывают за 5 ч. при 25С на 45% и за 3 ч„ при 110°С до общей глубины 94%,

Пример 11.В тех же условиях полимеризуют 2 г метилмртакрила,та в присутствии 6 мас.% смеси пере1 иси метилэтилкетона (2%) и поли-бис(дибензоилметан)-титаната I-TioCOCCgHsCHCOCf Hg)- (4%, Т-1/перкись 0,55) глубина при 25°С за 10 ч достигла 30%, а при liO°C за . 2 ч. - 95%,

Приведенные примеры показывают возможность проведения полимеризации ненасыщенных соединений в две стадий начиная с комнатной или более низкой температуры, что достигнуто применением данного способа. Преимущества такого способа заключаются в возможности проведения процесса полимеризации с высокой скоростью как на первом этапе (при низкой температуре), так и на втором (при.высокой температуре) , а также в возможности широкого регулирования температуры и времени процесса на обеих стадиях. Снижение температуры первого этапа поли меризации имеет большое значение, особенно при изготовлении крупногабаритных изделий на открытой площадке без нагрева даже в холодный период года. Сохранение перекисной системой нормальной инициирующей способности при высокой температуре позволяет сократить время второго этапа. Сравнение полученных нами данных по радикальной полимеризации данным способом и известньдми подтверждает выше сказанное,

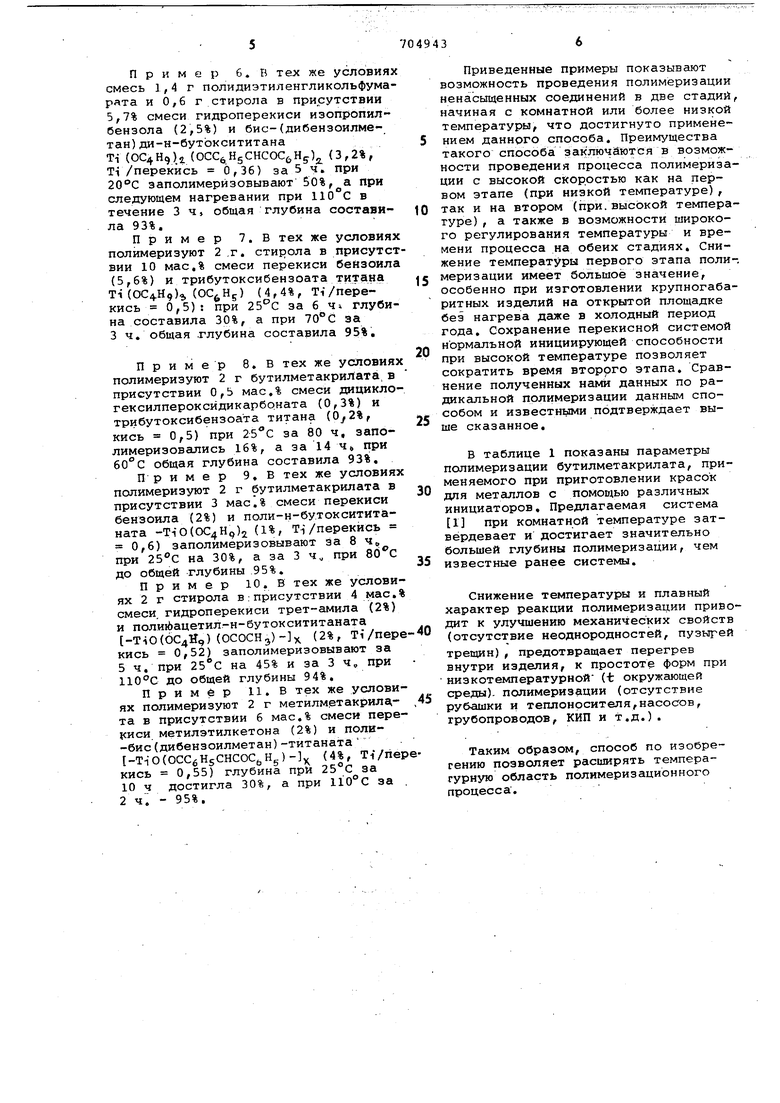

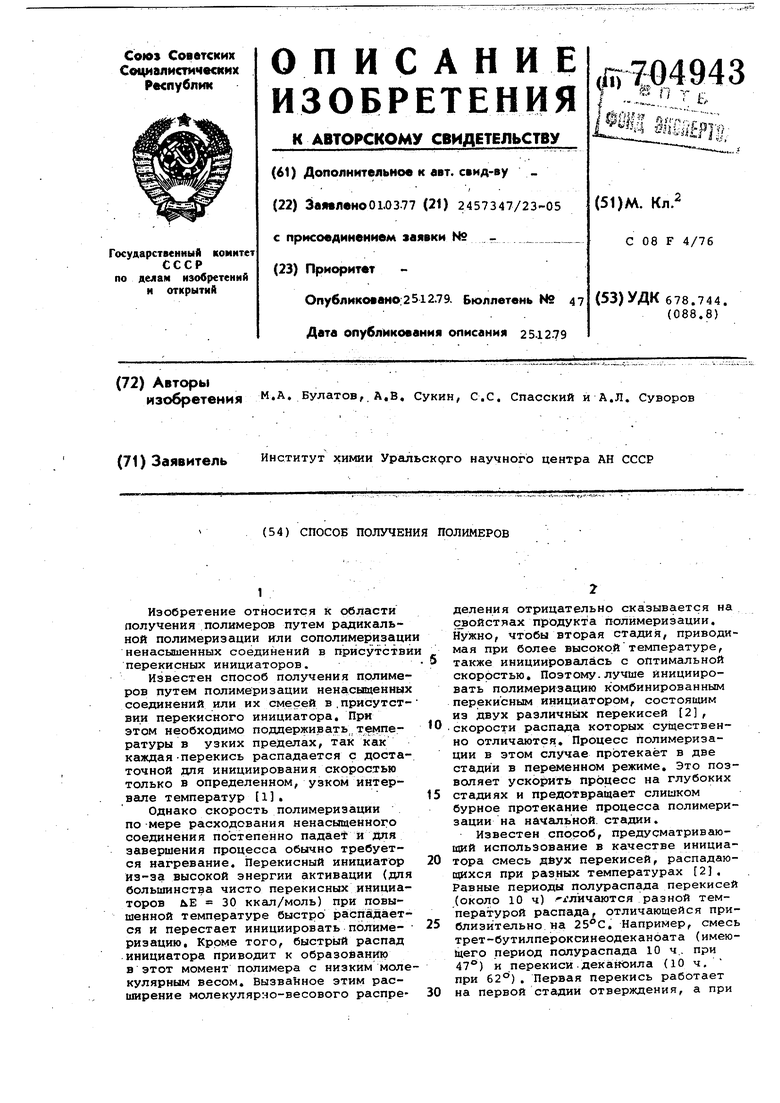

В таблице 1 показаны параметры полимеризации бутилметакрилата, применяемого при приготовлении красок для металлов с помощью различных инициаторов. Предлагаемая система 1 при комнатной температуре затвердевает и достигает значительно большей глубины полимеризации, чем известные ранее системы.

Снижение температуры и плавный характер реакции полимеризации приводит к улучшению механических свойств (отсутствие неоднородностей, пузырей

трещин), предотвращает перегрев внутри изделия, к простоте форм при низкотемпературной (t окружающей среды)- полимеризации (отсутствие рубашки и теплоносителя,насосов, трубопроводов, КИП и т.д.).

Таким образом, способ по изоорегению позволяет расширять температурную область полимеризационного процесса .

Параметры полимеризации бутилметакрилата различными способами

Пёрё|сЙе:ь убензойла + ггётра-н-бутоксити- , тан (Т /перекись ,05)

Перекисьбензоила + дициклогёксилпероксидикарбонат (1:1 ма Гидроперекись изопропилбензола + нафтенат кобальта (3 мол.% от перекиси

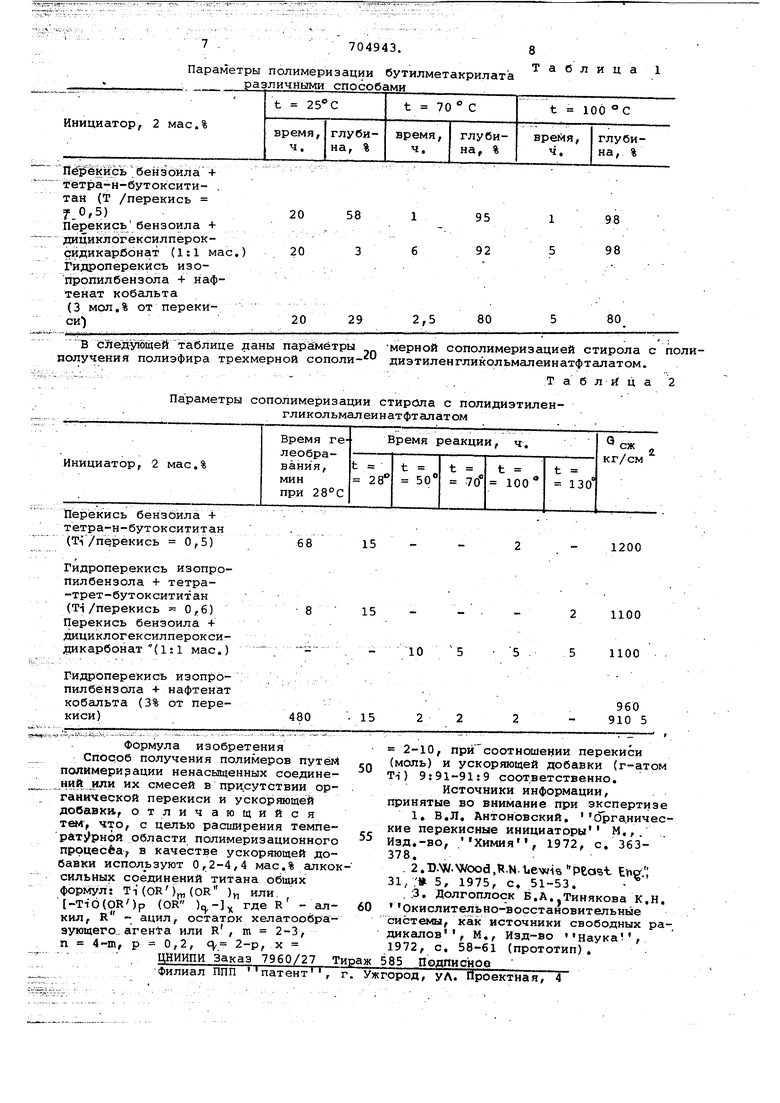

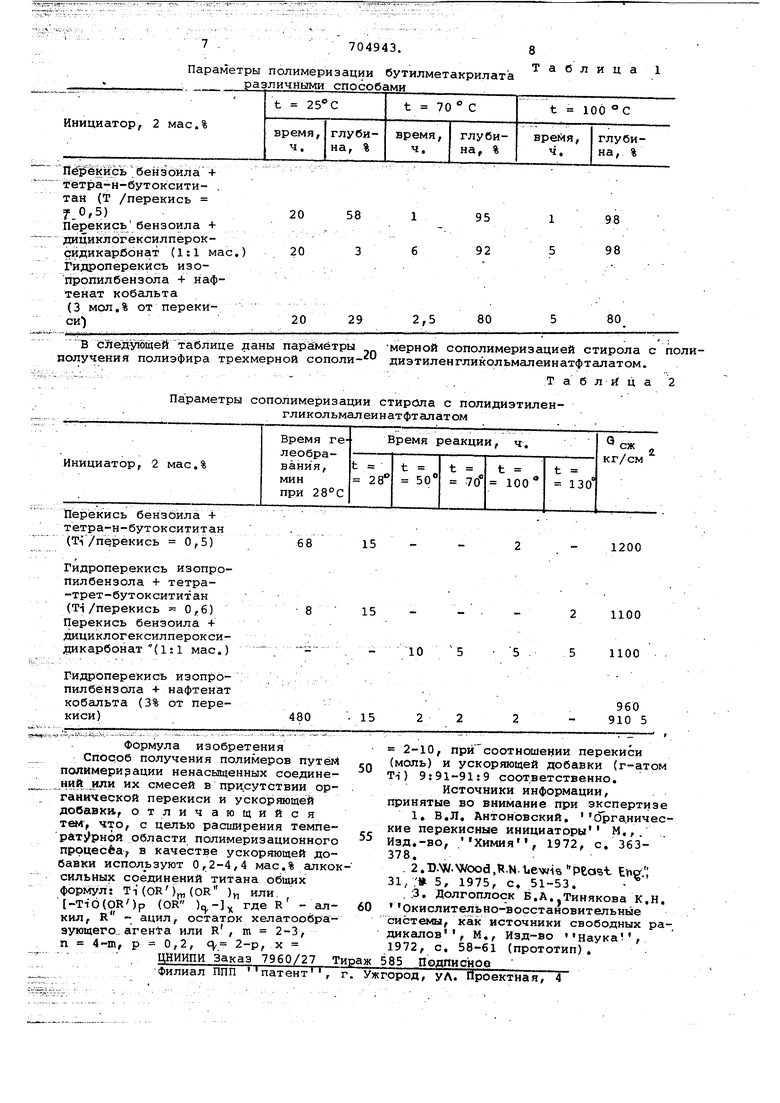

В следующей таблице даны парамётры мерной с ополи мери заци ей стирола с полиполучения полиэфира трехмерной сополи- диэтиленгликольмалеинатфталатом.

-::---Т а б л rf ц а 2

Параметры сополимеризации стирола с полидиэтиленгликольмалеинатфталатом

Перекись бензоила + тетра-н-бутоксититан (Тл/п рекись 0,5)

Гидроперекись изопропилбензола + тетра-трет-бутоксититан(Ti/перекись 0,6) Перекись бензоила + дици к л ог ек си л п ер ок сидикарбонат (1:1 мае.)

Таблица

80

2,5 80

1200

1100

1100

10

Авторы

Даты

1979-12-25—Публикация

1977-03-01—Подача