Изобретение относится к производству арматурных каркасов и может быть использовано на предприятиях, изготавливающих железобетонные трубчатые издели я.

Известно устройство для изготов.г1ения арматурных каркасов железобетонны трубчатых изделий с коническими участками, содержащее установленную в опорных роликах планшайбу, в радиальных пазах которой расположены ползушки с пазами цля продольной арматуры, узел разведения которых связан с ходовым винтом, а также направляющие ролики для поперечной арматуры и сварочную головку 1.

Известное устройство для изготовления арматурных каркасов малопроизводительно, так как не обеспечивает непрерывного изготовления расширяющихся и сужающихся конических участков изделия.

Целью изобретения является повышение производительности устройства.

Для достижения этой цели в предлагаемом устройстве для изготовления арматурных каркасов железобетонных трубчатых изделий с коническими участками, содержащем установленную в

опорных роликах планшайбу, в радиальных пазах которой расположены ползушки с пазами для продольной арматуры, узел разведения которых связан с ходовым винтом, а также направляющие ролики для поперечной арматуры и сварочную головку, узел разведения ползушек выполнен в виде усеченного конуса, установленного на одной оси с

0 планшайбой и связанного большим основанием с ходовым винтом, при этом .конус образован из расположенных с зазором по периметру пластин, на каждой из которых свободно установлена,

5 ползушка, и установлен с возможностью осевого перемещения.

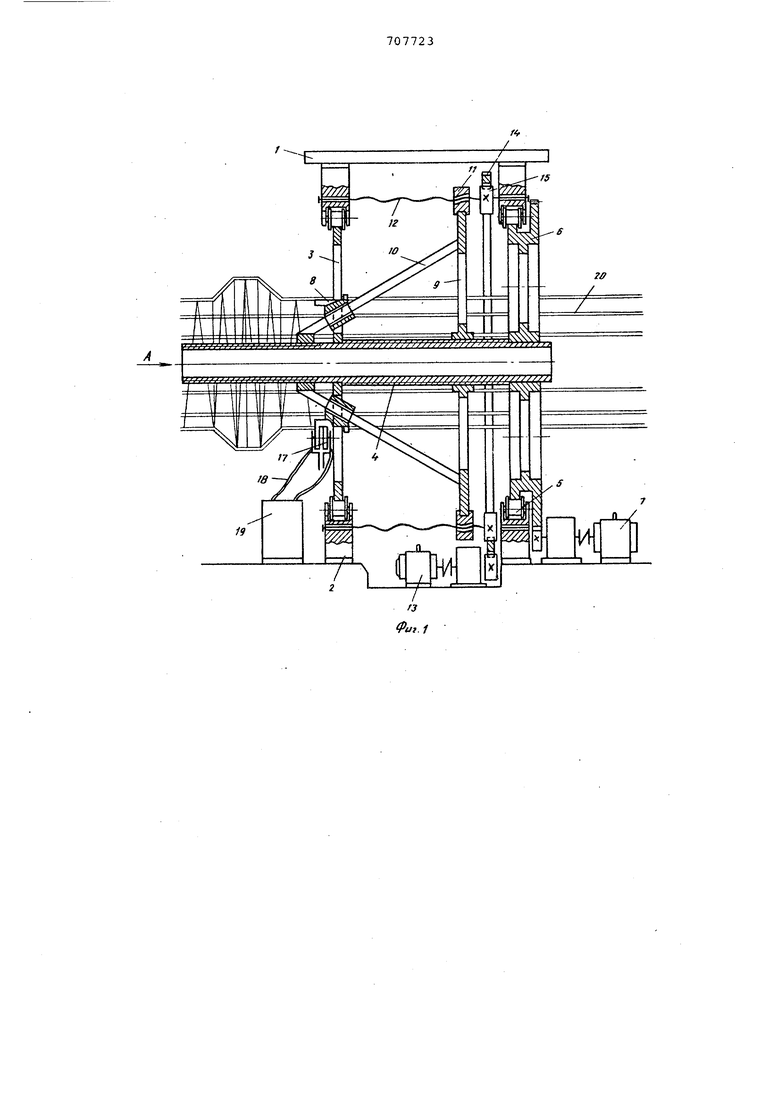

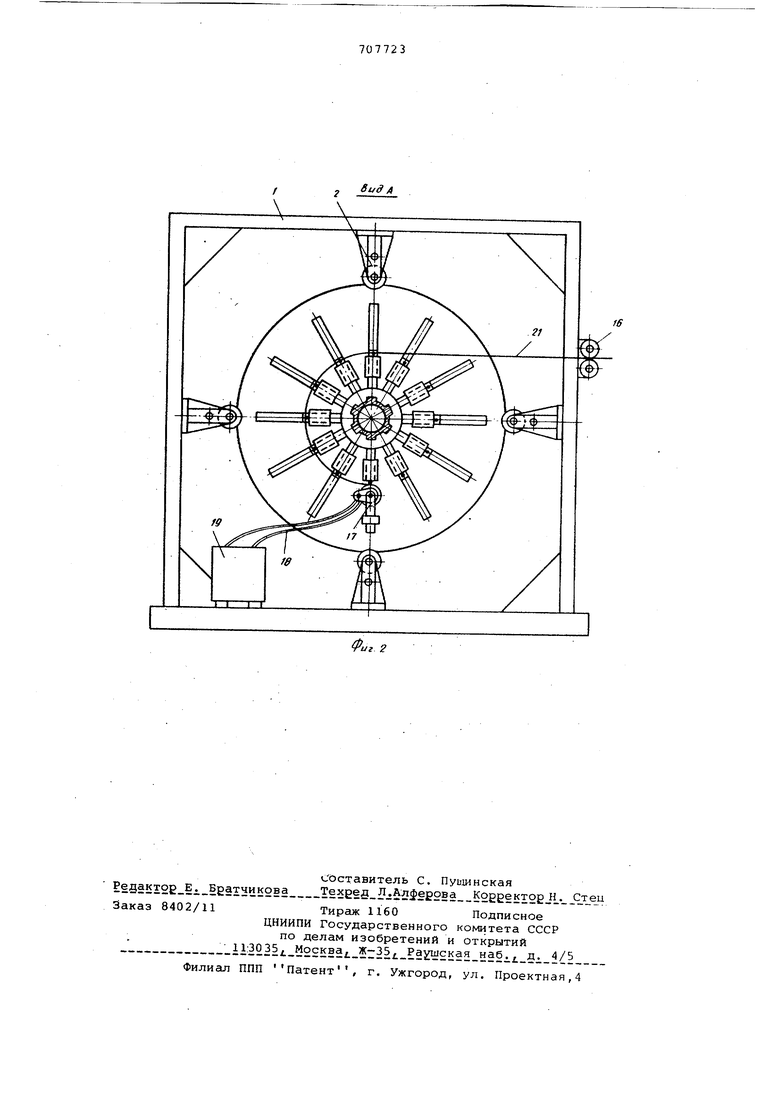

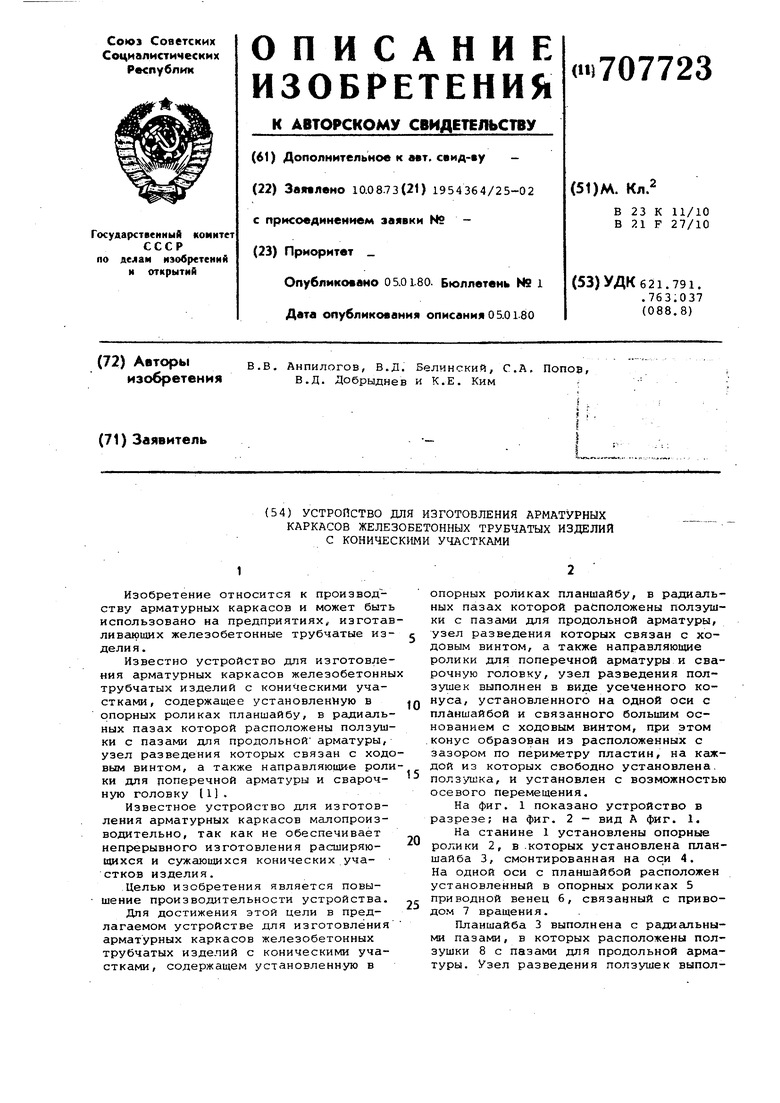

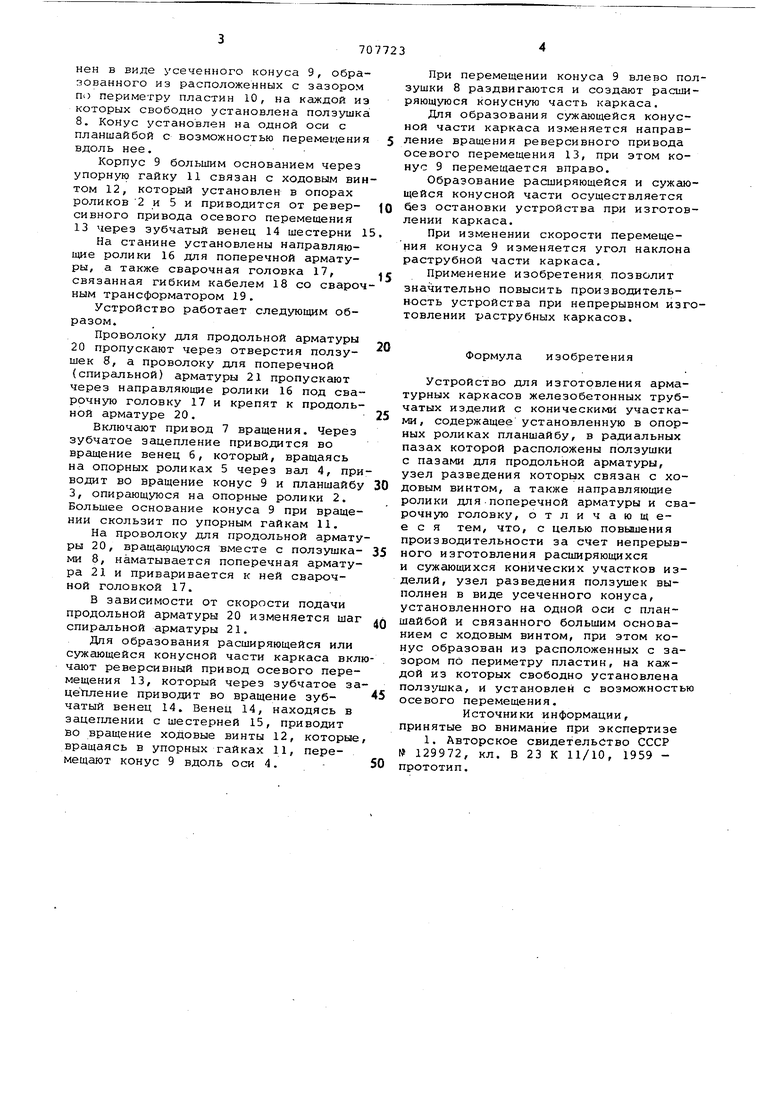

На фиг. 1 показано устройство в разрезе; на фиг. 2 - вид А фиг. 1.

На станине 1 установлены опорные

0 ролики 2, в .которых установлена планшайба 3, смонтированная на оси 4. На одной оси с планшайбой расположен установленный в опорных роликах 5 приводной венец 6, связанный с приво5дом 7 вращения.

Планшайба 3 выполнена с радиальными пазами, в которых расположены ползушки 8 с пазами для продольной арматуры. Узел разведения ползушек выполнен в виде усеченного конуса 9, обра зованного из расположенных с зазором по периметру пластин 10, на каждой и которых свободно установлена ползушк 8. Конус установлен на одной оси с планшайбой с возможностью перемещени вдоль нее. Корпус 9 большим основанием через упорную гайку 11 связан с ходовым ви том 12, который установлен в опорах роликов 2 и 5 и приводится от реверсивного привода осевого перемещения 13 через зубчатый венец 14 шестерни На станине установлены направляющие ролики 16 для поперечной арматуры, а также сварочная головка 17, связанная гибким кабелем 18 со свароч ным трансформатором 19, Устройство работает следующим образом. Проволоку для продольной арматуры 20 пропускают через отверстия ползушек 8, а проволоку для поперечной (спиральной) арматуры 21 пропускают через направляющие ролики 16 под сварочную головку 17 и крепят к продольной арматуре 20. Включают привод 7 вращения. Через зубчатое зацепление приводится во вращение венец 6, который, вращаясь на опорных роликах 5 через вал 4, при водит во вращение конус 9 и планшайбу 3, опирающуюся на опорные ролики 2. Большее основание конуса 9 при вращении скользит по упорным гайкам 11. На проволоку для продольной армату ры 20, вращающуюся вместе с ползушками 8, наматывается поперечная арматура 21 и приваривается к ней сварочной головкой 17. В зависимости от скорости подачи продольной арматуры 20 изменяется шаг спиральной арматуры 21. Для образования расширяющейся или сужающейся конусной части каркаса вкл чают реверсивный привод осевого перемещения 13, который через зубчатое за цёПление приводит во вращение зубчатый венец 14. Венец 14, находясь в зацеплении с шестерней 15, приводит во вращение ходовые винты 12, которые вращаясь в упорных гайках 11, перемещают конус 9 вдоль оси 4. При перемещении конуса 9 влево ползушки 8 раздвигаются и создают расширяющуюся конусную часть каркаса. Для образования сужающейся конусной части каркаса изменяется направление вращения реверсивного привода осевого перемещения 13, при этом конус 9 перемещается вправо. Образование расширяющейся и сужающейся конусной части осуществляется без остановки устройства при изготовлении каркаса. При изменении скорости перемещения конуса 9 изменяется угол наклона раструбной части каркаса. Применение изобретения позволит значительно повысить производительность устройства при непрерывном изготовлении раструбных каркасов. Формула изобретения Устройство для изготовления арматурных каркасов железобетонных трубчатых изделий с коническими участками, содержащее установленную в опорных роликах планшайбу, в радиальных пазах которой расположены ползушки с пазами для продольной арматуры, узел разведения которых связан с ходовым винтом, а также направляющие ролики для поперечной арматуры и сварочную головку, отличающееся тем, что, с целью повышения производительности за счет непрерывного изготовления расширяющихся и сужающихся конических участков изделий, узел разведения ползушек выполнен в виде усеченного конуса, установленного на одной оси с планшайбой и связанного большим основанием с ходовым винтом, при этом конус образован из расположенных с зазором по периметру пластин, на каждой из которых свободно установлена ползушка, и установлен с возможностью осевого перемещения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 129972, кл. В 23 К 11/10, 1959 прототип.

вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной сварки арматурных каркасов | 1959 |

|

SU129272A1 |

| УСТРОЙСТВО для КОНТАКТНОЙ СВАРКИ ОБЪЕМНЫХ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU315554A1 |

| Станок для изготовления арматурных каркасов железобетонных труб | 1951 |

|

SU99480A1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1987 |

|

SU1440648A1 |

| Способ изготовления арматурных каркасов | 1989 |

|

SU1740594A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU427808A1 |

| Установка для контактной точечной сварки пространственных арматурных каркасов | 1976 |

|

SU617135A1 |

| Устройство для сварки пространственных арматурных каркасов | 1983 |

|

SU1101337A1 |

| Стенд для приварки торцевыхэлЕМЕНТОВ K ТЕлАМ ВРАщЕНия | 1979 |

|

SU806331A1 |

| Установка для изготовления арматурных каркасов | 1990 |

|

SU1738977A1 |

Авторы

Даты

1980-01-05—Публикация

1973-08-10—Подача