Изобретение относится к сварке пластмасс ультразвуком.

Цель изобретения - увеличение прочности сварного соединения за счет снижения внутреннего остаточного напряжения.

На чертеже схематично показано устройство для осуществления предлагаемого способа.

Способ осуществляется следующим образом5

Свариваемую деталь 1, имеющую Т-образную форму, прикрепляют посредством ;гшастины 2 и винтов 3 к волноводу 4 с обеспечением между волноводом 4 и деталью 1 давления акустического контакта, затем свариваемую деталь 5, уложенную на опору б, прижимают к детали 1 с давлением, меньшим, чем давление акустического контакта и пропускают через соединение детали ультразвуковые колебания, после разогрева деталей при достиж е- нии температуры, необходимой для сварки, ультразвук выключают.

При обеспечении акустического контакта между волноводом 4 и деталью последняя является продолжением акустической системь и при пропускании ультразвуковых колебаний на свободном конце детали 1 создаются колебания с амплитудой, равной ампхситуде , рабочего торца волновода. При поджа- тии к детали 1 второй свариваемой детали 5 с давлением, меньшим, чем давление акустического контакта, разогрев происходит за счет пограничного трения микронеровностей поверхностей и потерь на внутренее трение. Причем снижение давления между свариваемыми деталями в зоне шва приводит к снижению остаточных напряжений в указанной зоне, что повышает прочность шва.

Пример. На торце волновода высверлено два отверстия и нафезана резьба, С помощью винтов и держателя Т-образный конец свариваемого материала жестко прикрепляется к волноводу (поперечное сечение в месте сварки ,20 см, длина детали мм). Необходимое усилие в зоне контакта материала - волновод кг Для поликарбоната усилие кг создает деформацию на толщине 12 мм

5

0

5

S 3%. с помощью винтового соединения создают усилие F 8 ijr в зоне контакта волновод - материал, обеспечивающее деформацию 0,036 мм. Деформация основания Т-образного образца контролируется микрометром.

Цпя обеспечения давления в зоне контакта материал - материал применяется подпружиненная опора, противоположный конец которой соединен с динамометром. При опускании опоры (сжатие пружины) динамометр показывает величину давления опоры.

Предварительные эксперименты показывают, что величина усилия опоры на материал, равная кг, соответствует длине образца мм.

Эта схема позволяет создать усилие в зоне контакта волновод - материал, равное усилию акустического контакта кг, а усилие между поверхностями материалов равно усилию на опоре кг.

Сваренные образцы (режим сварки: мкм, кГц, t 2 с) испытывают на растяжение до и после проверки в четыреххлористом углероде (СС1 ), Эксперименты показывают отсутствие трещинообразования, что по- зволяет получить сварное соединение с с прочностью 98% от основного материала как до,, так и после проверки в Cd.

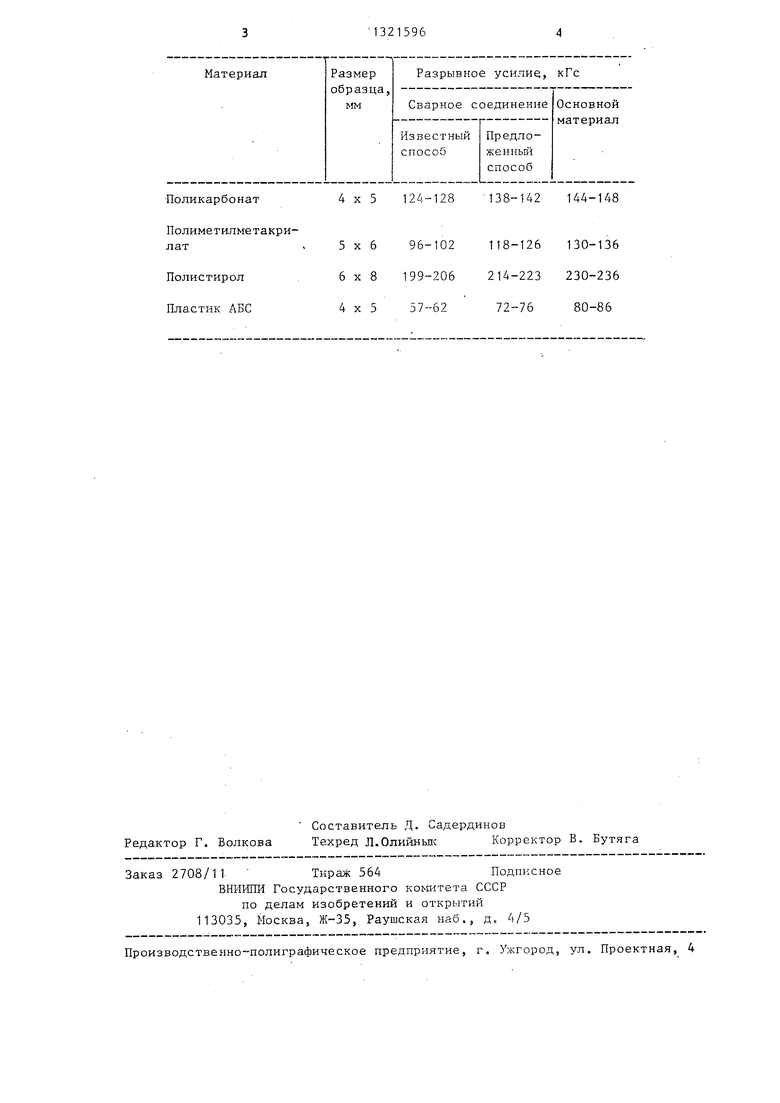

Данные сравнения прочности сварных соединений, полученных известным способом и предложенным, приведены в таблице.

Формула изобретения 0

Способ ультразвуковой сварки полимерных материалов, включающий сдавливание свариваемых материалов между волноводом и Опорой и пропускание

5 ультразвуковых колебаний, о т л и - чающий.с я тем, что, с целью увеличения прочности сварного соединения за счет снижения внутреннего остаточного напряжения, перед сдавли0 ванием осуществляют крепление одного свариваемого материала к волноводу с давлением акустического контакта, а давление материалов осуществляют с давлением, меньшим чем давле5 ние акустического контакта.

O

5

кри-

4x5

124-128

5x696-102

6x8 199-206 4x557--62

Составитель Д. Садердинов Редактор Г. Волкова Техред Л.Олийньпс Корректор В. Бутяга

Заказ 2708/11 Тираж 564Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-ЗЗ, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

138-142144-148

118-126130-136

214-223230-236

72-7680-86

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки полимерных материалов | 1980 |

|

SU979139A1 |

| Способ ультразвуковой сварки | 1989 |

|

SU1692789A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ С УЛЬТРАЗВУКОВЫМ ВОЗДЕЙСТВИЕМ | 2015 |

|

RU2616313C1 |

| Способ герметизации отверстий в корпусных деталях пленочными диафрагмами | 1988 |

|

SU1641637A1 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1985 |

|

SU1351811A1 |

| Способ стыковой ультразвуковой сварки деталей из полимерных материалов | 1987 |

|

SU1512802A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2447162C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2008 |

|

RU2394919C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

Изобретение относится к сварке пластмасс ультразвуком. Целью изобретения является увеличение прочности сварных соединений за счет снижения внутреннего остаточного напряжения. Это достигается за счет того, что производят крепление одного свариваемого материала 1 к волноводу 4 с давлением акустического контакта и поджимают к нему другой сваривае- мьй материал 6 с помощью опоры 5 с давлением меньшим, чем давление акустического контакта, а затем пропускают ультразвуковые колебания. 1 ил. 1 табл. а 9 (Л оо к сд ;о а

| Волков С.С., Орлов Щ.Н., Черняк Б.Я | |||

| Сварка пластмасс ультразвуком | |||

| - М.: Химия, 1974, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Волков С.С., Орлов Ю.Н., | |||

| Астахов Р.Н | |||

| Сварка и склеивание пластмасс - М.: Машиностроение, 1972, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1987-07-07—Публикация

1985-11-19—Подача