1

Изобретение относится к производству теплоизоляционных материалов, а точнее к изготовлению скорлуп и других профильных изделий из супертонкого волокна..

Известно устройство для изготовления скорлуп из минеральнотчз волокна, содержащее станину, матрицу, расположенную под ней сливную емкость, сетчатый пуансон, с вакуум-коробкой, верхнюю и ниж нюю траверсы, дозатор, силовой цилиндр, механизмы передвижения, подъема и опускания верхней траверсы и поддоны для сушки t П .

Недостаток этого устройства заключается в том, что при сушке на поддонах подвод тепла возможен только поверхностный, при котором передача тепла внутрь изделий происходат только за сче теплопроводности. Это приводит к большой продолжительности сушки изделий, следовательно, низкой производительности и повышенном - расходу топлива.

Цель изобретения - увеличение производительности и снижение удельного расхода топлива.

Она достигается тем, что устройство для изготовления профильных изделий из супертонкого волокна, преимущественно скорлуп, содержащее сетчатую матрицу, расположенную под ней сливную емкость и сетчатый пуансон с вакуум-коробкой, снабжено расположенным на сливной емкости корпусом, вакуум-насосом, соединенным трубопроводами сосливной емкостью и вакуум-коробкой, причем корпус выполнен с расположенными над матрицей отверстиями для подачи теплоносителя и гидромассы, а трубопроводы снабжены запорно-регулирующими клапанами. При этом отверстие для подачи теплоносителя расположено над отверстием для подачи гидромассы.

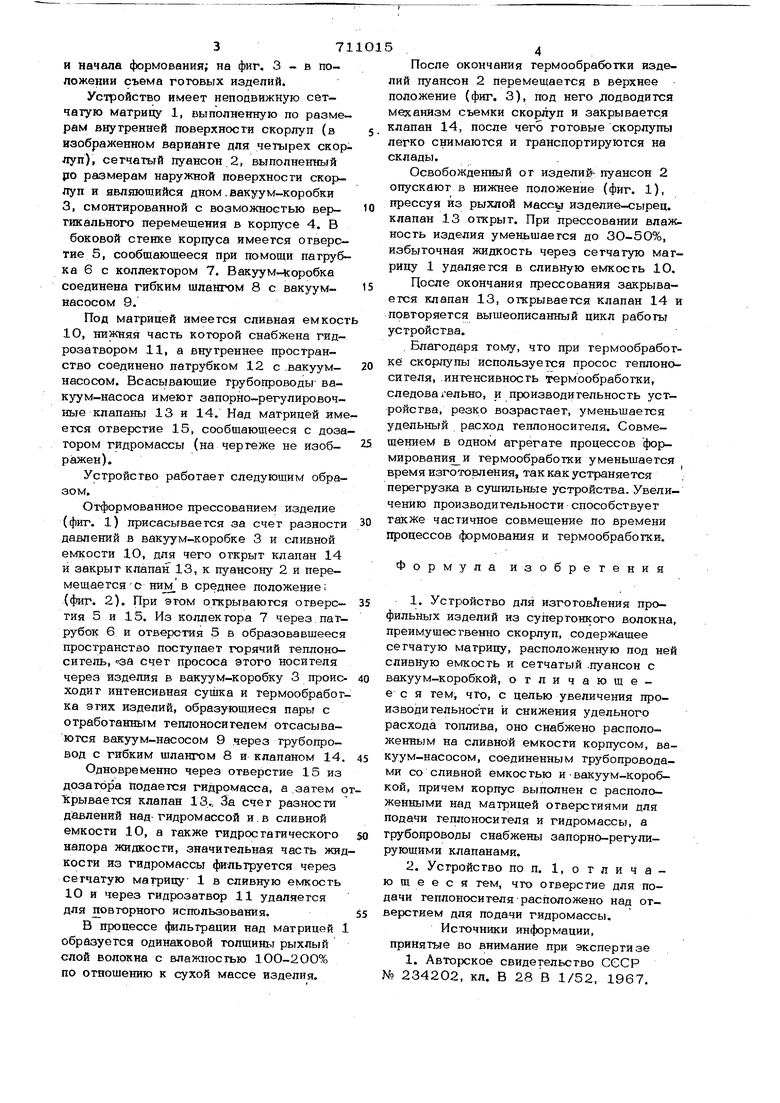

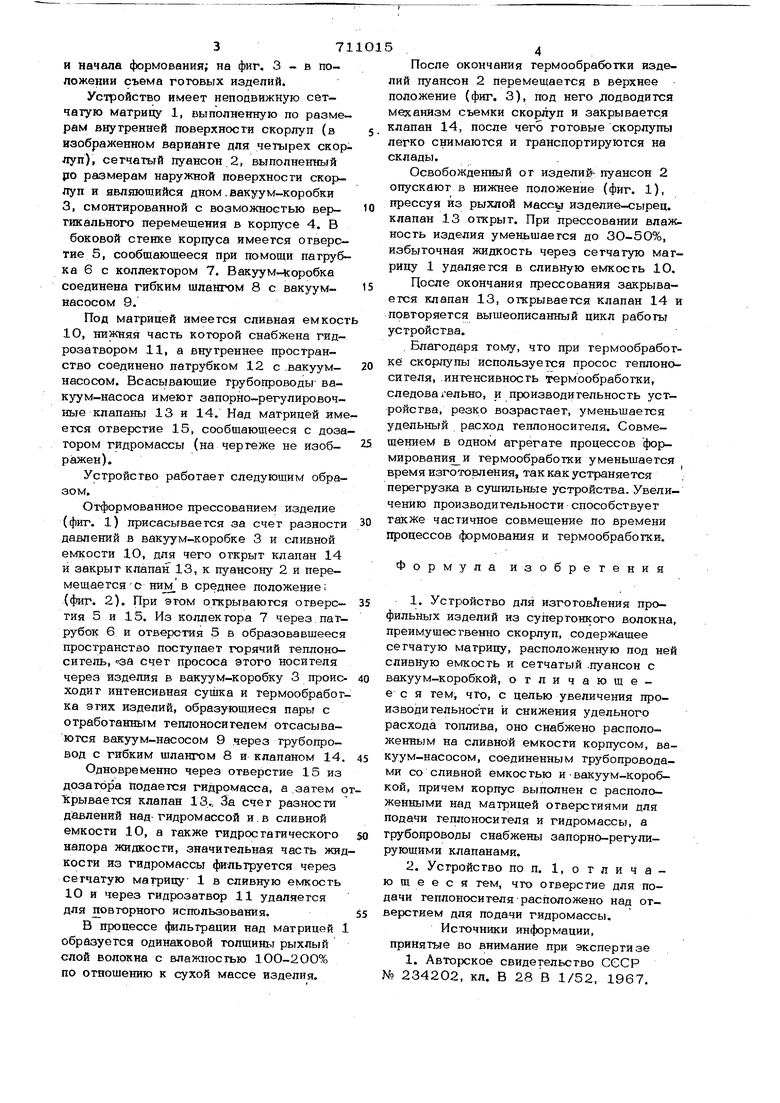

На фиг. 1 изображено устройство в конечном положении формования изделий : на фиг. 2 - в положении термообработки

371

и начала формования; на фиг. 3 - в положении с-ьема готовых изделий.

Устройство имеет неподвижную сетчатую матрицу 1, выполненную по размерам внутренней поверхности скорлуп (в изображенном варианте для четырех скорлуп), сетчатый пуансон.2, выполненный ро размерам наружной поверхности скорлуп и являющийся дном.вакуум-коробки 3, смонтированной с возможностью вертикального перемещения в корпусе 4. В

боковой стенке корпуса имеется отверстие 5, сообщающееся при помощи патрубка 6 с коллектором 7. Вакуум-коробка соединена гибким шлангом 8 с вакуумнасосом 9,

Под матрицей имеется сливная емкост 10, нижняя часть которой снабжена гидрозатвором 11, а внутреннее пространство соединено патрубкам 12 с .вакуумнасосом. Всасывающие трубопроводы вакуум-насоса имеют запорно-регулировочные клапаны 13 и 14. Над матрицей имеется отверстие 15, сообщающееся с дозатором гидромассы (на чертеже не иэобр зжен).

Устройство работает следующим образом.

Отформованное прессованием изделие (фиг. 1) присасывается за счет разности давлений в вакуум-коробке 3 и сливной емкости 10, для чего открыт клапан 14 и закрыт клапан 13, к пуансону 2 и перемещается о среднее положение; (фиг. 2). При этом открываются отверстия 5 и 15. Из коллектора 7 через патрубок 6 и отверстия 5 в образовавшееся пространство поступает горячий теплоноситель, за счет прососа этого носителя через изделия в вакуум-коробку 3 происходит интенсивная сушка и термообработка этих изделий, образующиеся пары с отработанным теплоносителем отсасываются вакуум-насосом 9 .через трубопровод с гибким шлангом 8 и клапаном 14.

Одновременно через отверстие 15 из дозатора подается гидромасса, а .затем оТсрывается клапан 13.. За счет разности давлений над-гидромассой и.в сливной емкости 10, а также гидростатического напора жидкости, значительная часть жидкости из гидромассы фильтруется через сетчатую матрицу- 1 в сливную емкость 10 и через гидрозатвор 11 удаляется для iioBTOpHoro использования.

В процессе фильтрации над матрицей 1 образуется одинаковой толщины рыхлый слой волокна с влажностью 1ОО-2ОО% по отношению к сухой массе изделия.

54

После окончания термообработки изделий пуансон 2 перемещается в верхнее положение (фиг. 3), под него подводится механизм съемки скорлуп и закрывается клапан 14, после чего готовые скорлупы легко снимаются и транспортируются на склады.

Освобожденный от изделий- пуансон 2 опускают в нижнее положение (фиг. 1), прессуя из рыхлой массы изделие-сырец, клапан 13 открыт. При прессовании влажность изделия уменьшается до ЗО-50%, избыточная жидкость через сетчатую матрицу 1 Удаляется в сливную емкость 10.

После окончания прессования закрывается клапан 13, открывается клапан 14 повторяется вышеописанный цикл работь7 устройства.

. Благодаря тому, что при термообработке скорлупы используется просос теплоносителя, .интенсивность термообработки, следовахельно, и производительность устройства, резко возрастает, уменьшается удельнь й расход теплоносителя. Совмещением в одном агрегате процессов формирования и термообработки уменьшается время изготовления, так как устраняется перегрузка в сушильные устройства. Увеличению производительности способствует также частичное совмещение по времени процессов ||)ормования и термообработки.

Формула изобретения

1.Устройство для изготовления профильных изделий из супертонкого волокна преим.ущесгвенно скорлуп, содержащее сетчатую матрицу, расположенную под не сливную емкость и сетчатый .пуансон с вакуум-коробкой, отличающееся тем, что, с целью увеличения производительности и снижения удельного расхода топлива, оно снабжено расположенным на сливной емкости корпусом, вакуум-насосом, соединенным трубопроводами со сливной емкостью и вакуум-коробкой, причем корпус выполнен с расположенными над матрицей отверстиями для подачи тешюносителя и гидромассы, а трубопроводы снабжены запорно-регулирующими клапанами.

2,Устройство по п. 1, отличающее с я тем, что отверстие для подачи теплоносителя-расположено над отверх:тием для подачи гидромассы.

Ис:гочники информации, принятые во внимание при экспертизе

1. Авто1)ское свиде-гельство СССР № 234202, кл. В 28 В 1/52, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования волокнистых скорлуп | 1978 |

|

SU743981A1 |

| Устройство для формования теплоизоляционных волокнистых изделий | 1986 |

|

SU1404355A1 |

| Установка для изготовления волокнистых полуцилиндров | 1987 |

|

SU1425090A1 |

| Устройство для изготовления теплоизоляционных плит | 1980 |

|

SU948988A1 |

| Установка для изготовления волокнистыхиздЕлий | 1979 |

|

SU852843A1 |

| Установка для формования скорлуп | 1982 |

|

SU1041527A1 |

| Устройство для изготовления теплоизоляционных волокнистых изделий | 1985 |

|

SU1294609A1 |

| Устройство для изготовления волокнистых изделий | 1978 |

|

SU740733A2 |

| Устройство для производства волокна из стекла и минеральных расплавов | 1978 |

|

SU753801A1 |

| Устройство для получения стекловолокна | 1978 |

|

SU727583A1 |

Авторы

Даты

1980-01-25—Публикация

1977-02-08—Подача