I

Изобретение относится к обработке металлов давлением, в частности к способам производства листов с повышенной. жесткостью, придаваемой ему гофрированием.

Известен способ формования гофрированных изделий, при котором формуют гофры с одновременным обжатием плоских участков l.

Этот способ направлен на сохранение толщины изделия равномерной, но не предохраняет кромки листов от потери плоскости.

Цель изобретения - повь1шение качества листов за счет обеспечения плоскостности участков, расположенных между кромками и гофрами.

Для этого часть этих участков, прилегающую к гофрам, и составляющую O,U0,5 от ширины каждого участка, подвергают обжатию на 0,2-2% большему, чем остальную часть.

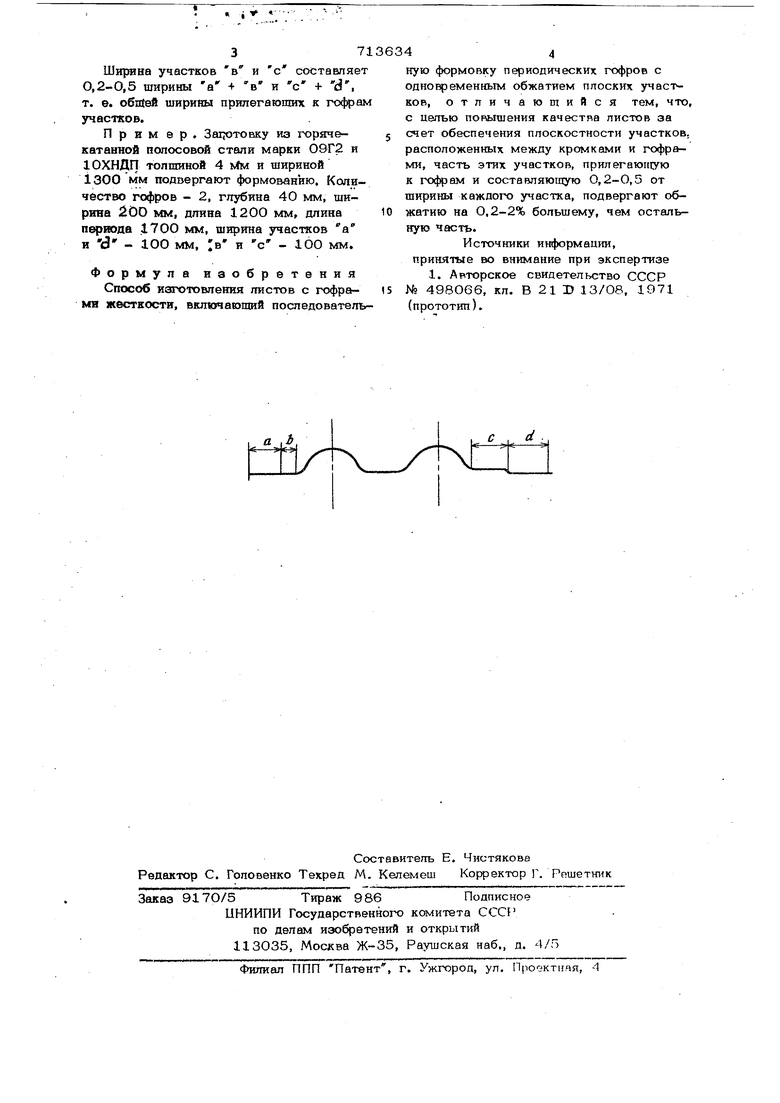

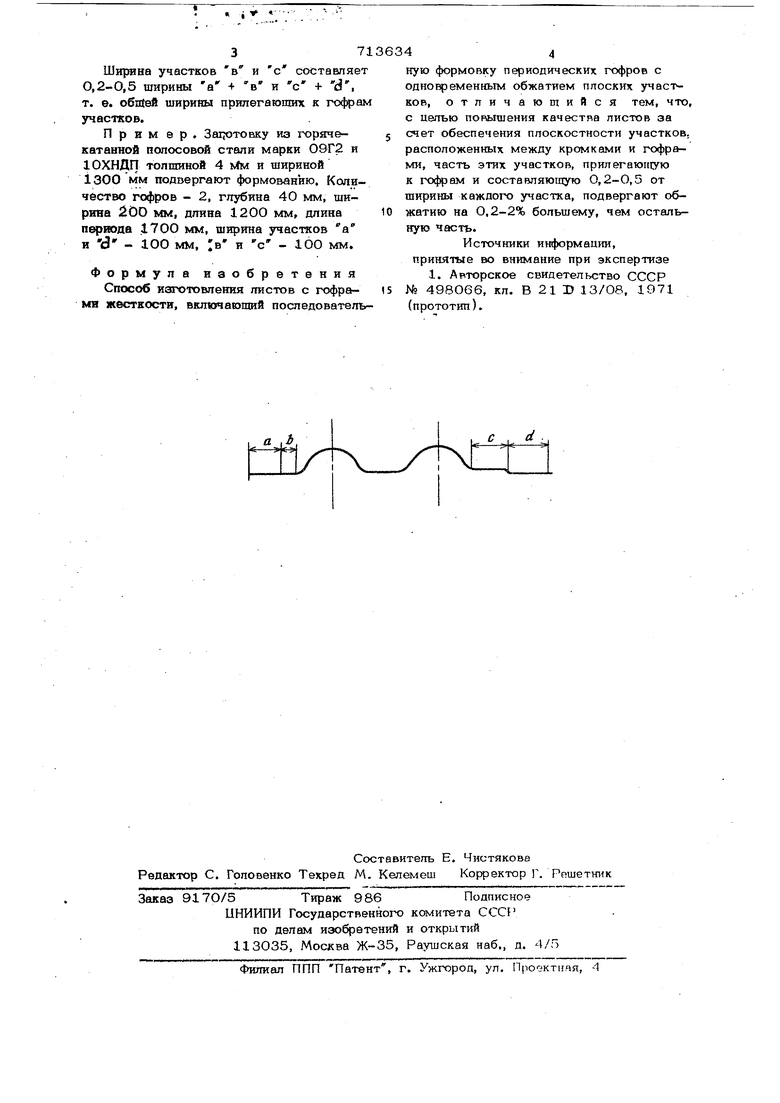

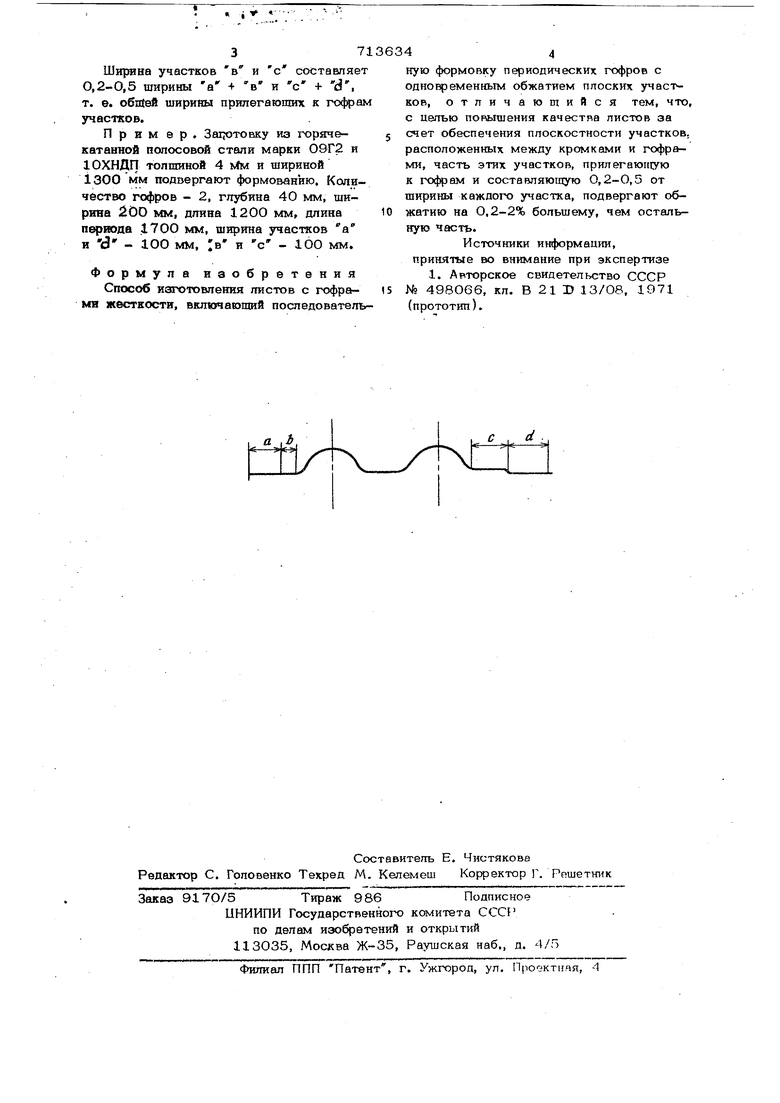

На чертеже представлено поперечное сечение типичного профиля с периодическими гофрами {сечение по гофрам) и одним перегибом.

При ВЬ1 да вливании гофров по извест ному способу на участках профиля а и d, как правюто, образуется волна высотой 5-1О мм и длиной 150-ЗОО мм. Установлено, что на участках в н с происходит продольное укорачивание полосы, вызванное поперечным течением металла, идущего на образование гофров. Укорачивание участков в и с приводит к образованию волны на участках а и -d,

Участки в и с подвергают обжатию величиной 0,2-2,0%, обеспечивающему необходимую вытяжку этих участков для устране1шя образования волнистости на участках а и а. Обжатие осуществляют за счет создания на участках а и З большего зазора между валками, чем на участках в и с. При этом зазорыи по остальному периметру калибра также несколько больше, чем на участШирина участков в и с составляет О,2-0,5 ширины а + в и с + d, т. е. общей ширины прилегающих к участков.

Пример. SaijOTOBKy из горячекатанной полосовой стали марки 09Г2 и 1ОХНДП толщиной 4 tJtM и шириной 1300 мм подвергают формованию. Количество гофров - 2, глубина 40 мм, ширина ЙОО мм, длина 1200 мм, длина 1700 мм, ширина участков а

и 3 - 1ОО мм, ;;в и с - 100 мм.

Формула изобретения Способ изготовления листов с гофрами жесткости, включающий последовательную формовку периодических гофров с одновременным обжатием плоских участков, отпичаюшийся тем, что, с целью повышения качества листов за счет обеспечения плоскостности участков, расположенных между кромкЕ1МИ и гофрами, часть этих участков, прилегающую к и составляющую 0,2-0,5 от ширины каждого участка, подвергают обжатию на 0,2-2% большему, чем остальную часть.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 498О66, кл. В 21 D 13/08, 1071 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления листов с гофрами жесткости | 1981 |

|

SU965546A2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1997 |

|

RU2113927C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ГОФРАМИ ЖЕСТКОСТИ В ДОННОЙ ЧАСТИ | 2001 |

|

RU2220802C2 |

| Боковая стена полувагона | 2022 |

|

RU2786906C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1998 |

|

RU2147956C1 |

| ПРОФИЛИРОВАННЫЙ ЛИСТ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ПРОФИЛЕГИБОЧНЫЙ СТАН | 2001 |

|

RU2220803C2 |

| Способ получения листового проката | 1987 |

|

SU1526855A1 |

| Способ изготовления профилей высокой жесткости | 1985 |

|

SU1263387A1 |

| Ламель для пластинчатого теплообменника и способ ее изготовления | 2016 |

|

RU2717184C2 |

| Способ горячей прокатки листов | 1986 |

|

SU1419765A1 |

Авторы

Даты

1980-02-05—Публикация

1976-07-08—Подача