Станки ДЛЯ изготовления гибких металлических шлангов с гофром по винтовой линии из ленты, предварительно профилированной так, что на одном конце ветви U-образного профиля ленты образован гребень, а на другом конце паз для получения замка в месте смыкания витков гофра, с использованием формующей оправки с отходящим от нее винтообразно изогнутым пальцем, охватывающим ш-пиндель, известны.

Предлагаемый станок отличается тем, что для уменьшения трения изготовляемого шланга о формующие органы оправка свободно надета на щпиндель и снабжена механизмом для сцепления и расцепления с ним, с целью винтового вращения при образовании нескольких первых витков щланга и последующего вывинчивания в исходное положение для уменьшения угла охвата витков шланга неподвижных элементов нарезки.

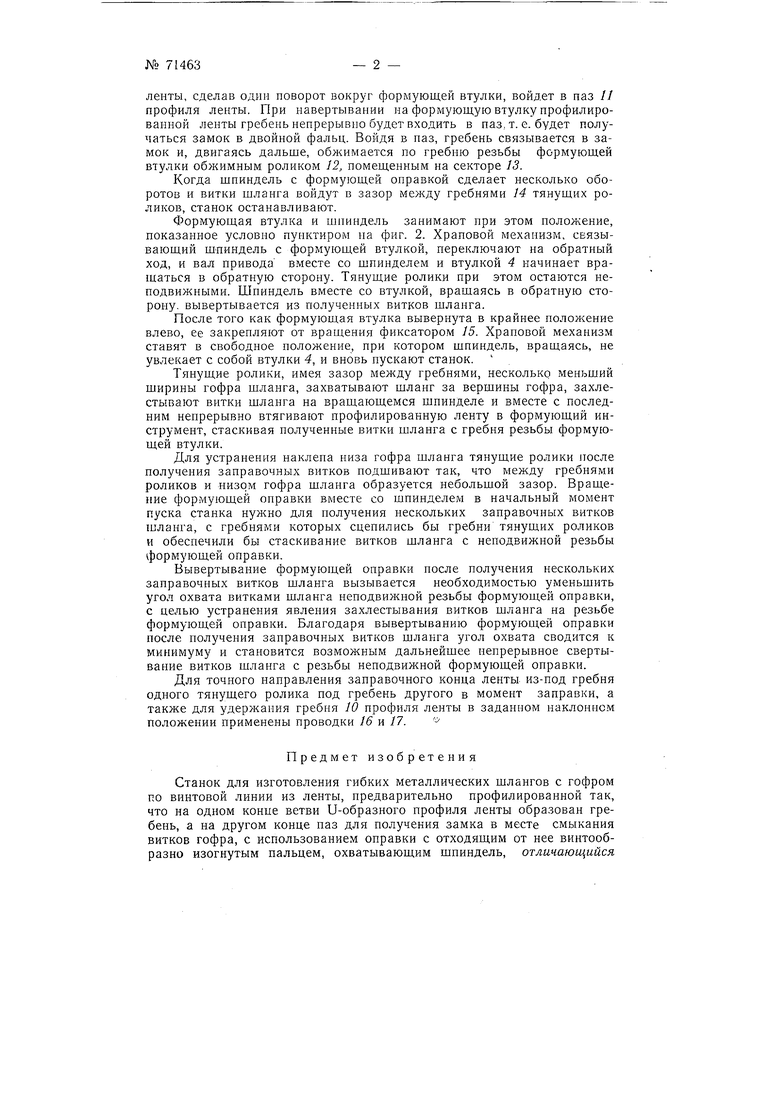

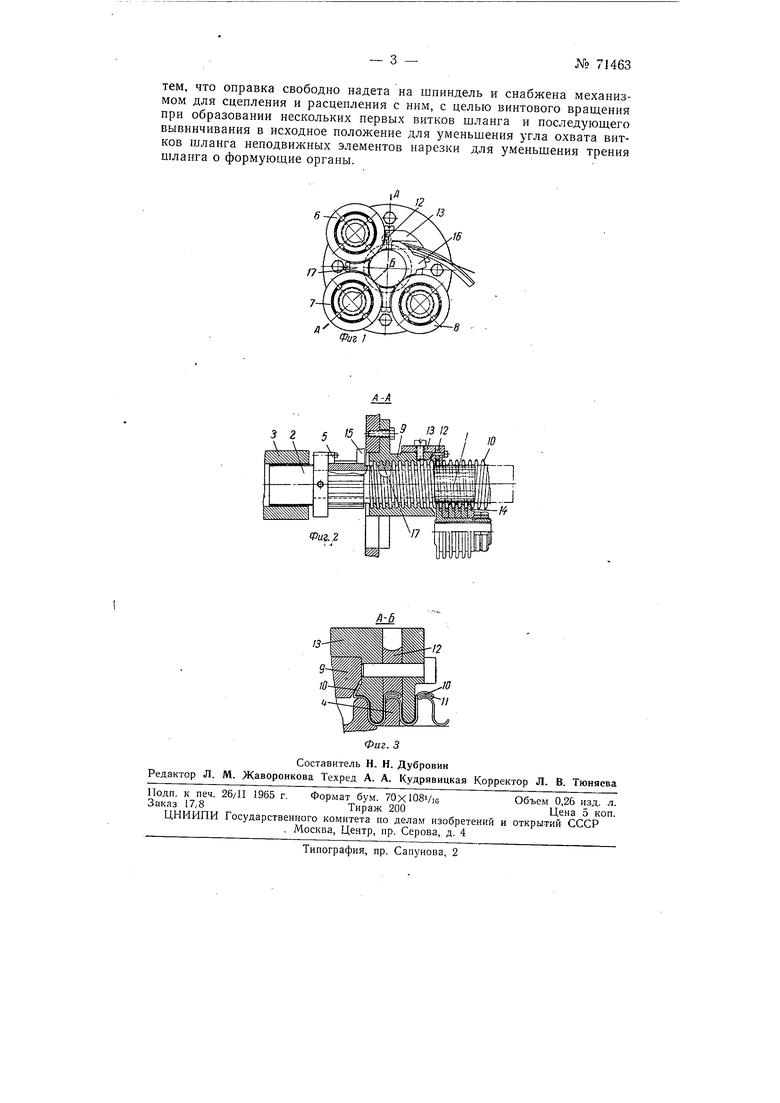

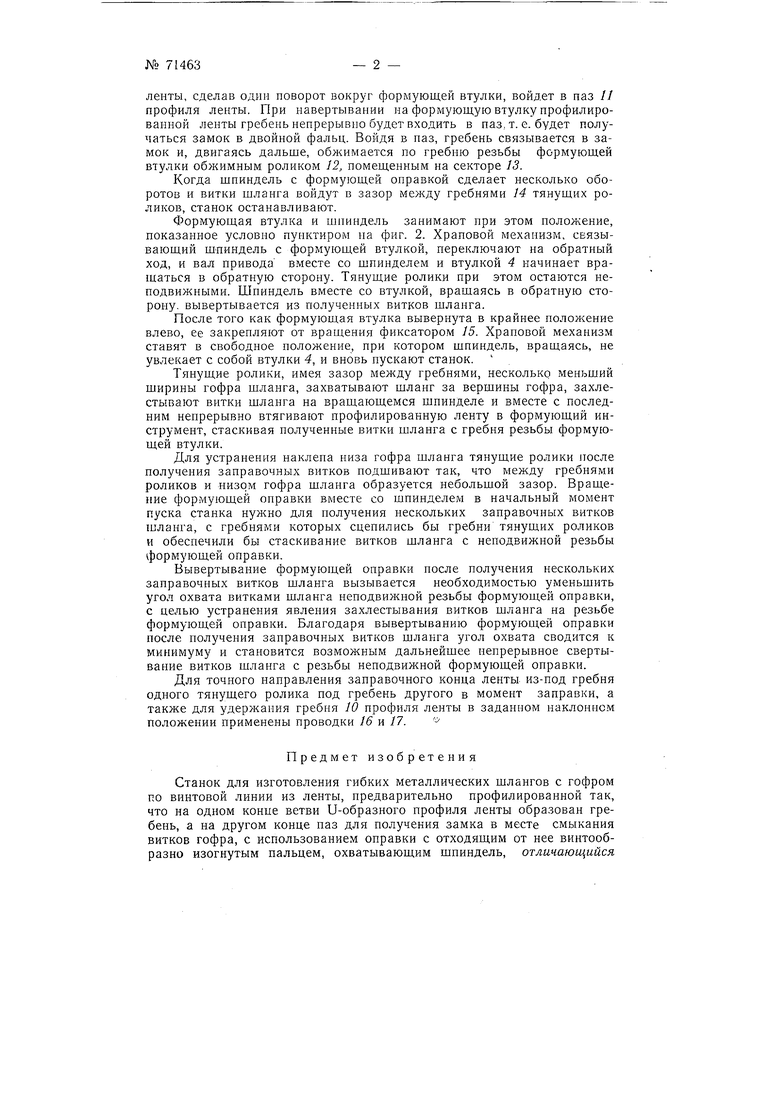

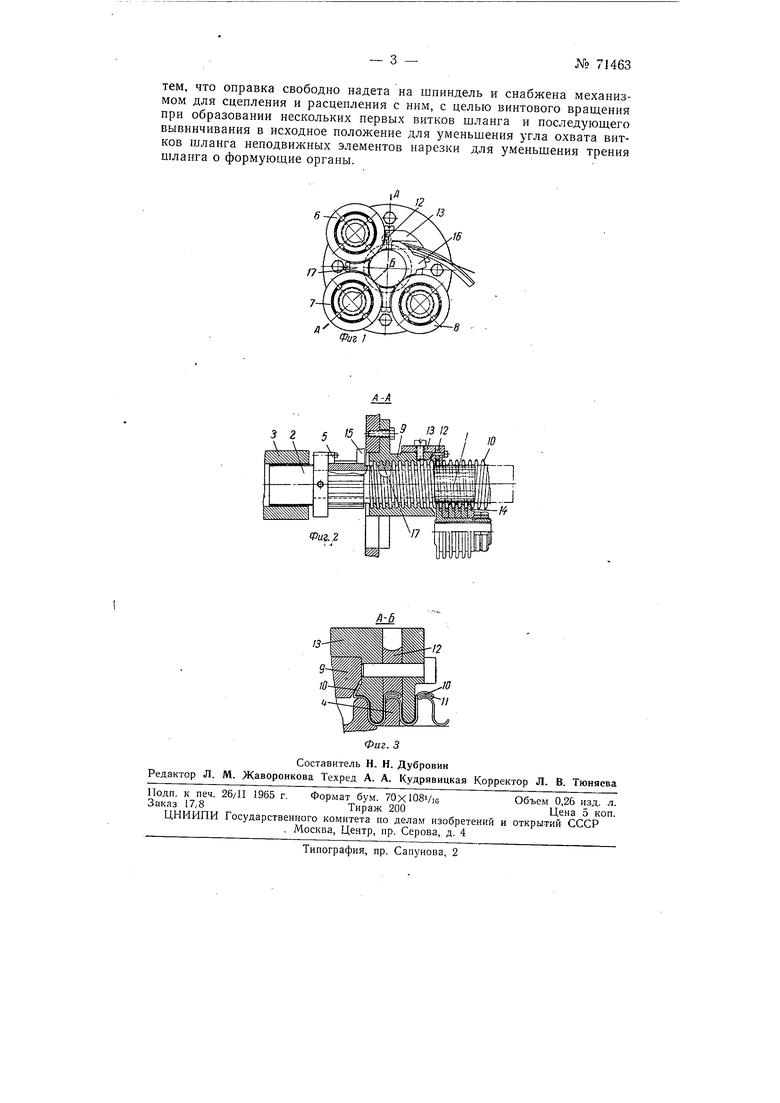

На фиг. 1 изображена шпиндельная головка станка, вид спереди; на фиг. 2 - то же, сечение по А-А на фиг. 1; на фиг. 3 - то же, сечение по А-Б на фиг. 1 (в увеличенном масштабе).

Шпиндель Л хвостовик 2 которого связан скользящей шпонкой с втулкой 3 привода, при своём вращении увлекает за собой надетую на него формующую втулку 4, снабженную на поверхности профильной нарезкой. Правый торец формующей втулки выполнен в виде однозубой муфты одностороннего направления вращения и сцепляется с выступающим торцом утолщенного правого конца шпинделя.

Шпиндель и формующая втулка связаны между собой храповым

механизмом 5. При вращении тянущих роликов 6, 7, 8 и шпинделя происходит навертывание профилированной ленты на фасонную нарезку

формующей втулки. Одновременно при вращении шпиндель вместе со

втулкой 4 ввертывается в деталь 9. В этом случае гребень 10 профиля

№ 71463

ленты, сделав один поворот вокруг формующей втулки, войдет в паз // профиля ленты. При навертывании на формующую втулку профилированной ленты гребень непрерывно будет входить в паз, т. е. будет получаться замок в двойной фальц. Войдя в паз, гребень связывается в замок и, двигаясь дальше, обжимается по гребню резьбы фсфмующей втулки обжимным роликом 12, помещенным на секторе 13.

Когда шпиндель с формующей онравкой сделает несколько оборотов и витки шланга войдут в зазор между гребнями 14 тянуших роликов, станок останавливают.

Формующая втулка и шпиндель занимают нри этом положение, показанное условно пунктиром на фиг. 2. Храповой механизм, связывающий шпиндель с формующей втулкой, переключают на обратный ход, и вал привода вместе со шпинделем и втулкой 4 начинает вращаться в обратную сторону. Тянущие ролики нри этом остаются непо/явижными. Шпиндель вместе со втулкой, вращаясь в обратную сторону, вывертывается из полученных витков шланга.

После того как формующая втулка вывернута в крайнее положение влево, ее закрепляют от вращения фиксатором 15. Храповой механизм ставят в свободное положение, при котором шпиндель, вращаясь, не увлекает с собой втулки 4, и вновь пускают станок.

Тянущие ролики, имея зазор между гребнями, несколько меньший ширины гофра щланга, захватывают шланг за вершины гофра, захлестывают витки шланга на вращающемся шпинделе и вместе с последним непрерывно втягивают профилированную ленту в формующий инструмент, стаскивая нолученные витки шланга с гребня резьбы формувощей втулки.

Для устранения наклена низа гофра шланга тянущие ролики после получения заправочных витков подшивают так, что между гребнями роликов и низом гофра шланга образуется небольшой зазор. Врашение формующей онравки вместе со шпинделем в начальный момент пуска станка нужно для нолучения нескольких заправочных витков шланга, с гребнями которых сцепились бы гребни тянущих роликов и обеспечили бы стаскивание витков шланга с неподвижной резьбы формующей оправки.

Вывертывание формующей оправки после получения нескольких заправочных витков шланга вызывается необходимостью уменьшить угол охвата витками шланга неподвижной резьбы формующей оправки, с целью устранения явления захлестывания витков шланга на резьбе формующей оправки. Благодаря вывертыванию формующей оправки после получения занравочных витков шланга угол охвата сводится к минимуму и становится возможным дальнейшее пенрерывное свертывание витков шланга с резьбы неподвижной формующей оправки.

Для точного направления заправочного конца ленты из-под гребня одного тянущего ролика под гребень другого в момент заправки, а также для удержания гребня 10 профиля ленты в заданном наклонном положении применены проводки 16 и 17.

Предмет изобретения

Станок для изготовления гибких металлических щлангов с гофром по винтовой линии из ленты, предварительно профилированной так, что на одном конце ветви U-образного профиля ленты образован гребень, а на другом конце паз для получения замка в месте смыкания витков гофра, с использованием оправки с отходящим от нее винтообразно изогнутым пальцем, охватывающим шпиндель, отличающийся

тем, что оправка свободно надета на шпиндель и снабжена механизмом для сцепления и расцепления с ним, с целью винтового вращения при образовании нескольких первых витков шланга и последующего вывинчивания в исходное положение для уменьшения угла охвата витков шланга неподвижных элементов нарезки для уменьщения трения шланга о формующие органы.

- 3 -№ 71463

3

16

Фиг I

Авторы

Даты

1948-01-01—Публикация

1945-04-06—Подача