I

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении штампосварных теплообменников, например панельных отопительных радиаторов-.

Известен способ изготовления . штампосварнык емкостей с замкнутым контуром, при котором Две полосы сматывают с рулонов, формуют из них половины заготовок, приваривают к одной из половин присоединительные элементы, совмещают половины заготовок, соединяют их точечной или шовной сваркой, а затем разрезают на отдельные емкости |l.

Недостаток известного способа закпючается в том, что он не позволяет изготавливать емкости с поперечными гофрами.

По известной технологии формовка каждой половины заготовки осуществляет ся в двух профильных валках. Так как вапки невозможно изготовить точно одинаковыми, то длина верхней половины заготовки отличается от длины нижней Половины в пределах точности изготовления валков. Учитывая непрерывность процесса, разница между верхней и нижней половинами заготовок возрастает, что затрудняет их совмещение для образования отдельных емкостей.

По известному способу изготавливаю eMKocnt с каналами, расположенными вдоль полосы, разнодлинность половин заготовок устраняется за счет эффекта проскапьзыЕантш полосы между формующими валками, разница между половинами заготовок не возрастает и трудности при их совмещении не возникает.

При изготовлении емкостей с каналами, расположенными поперек полосы (наример, стальных отопительных радиаторов с вертикальными каналами) полоса не проскальзывать относительно валков, так как в данном случае между профильными валками и формуемой полосой возникает жесткое зацепление.

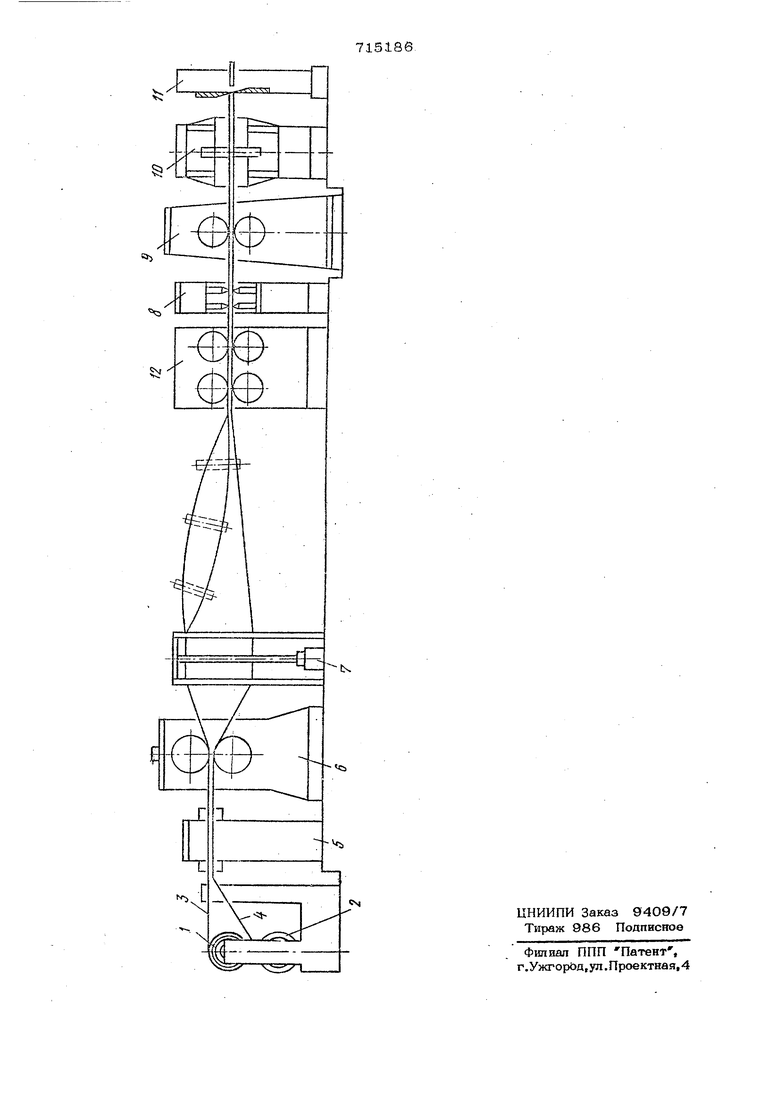

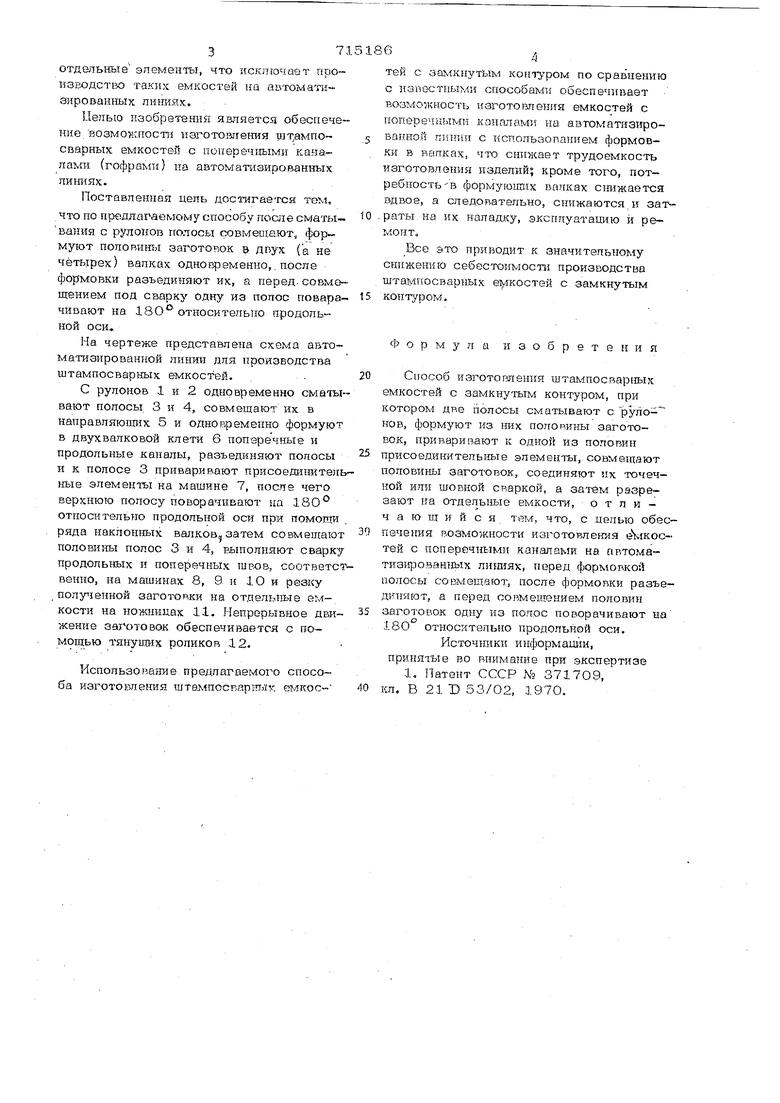

Поэтому перед совмещением половин заготовок необходимо разрезать их на отдельные элементы, что исключает произЕОДст зо таких емкостей на автоматизированных линиях. Цеяыо изобретения является обеспече ние, возможности иэготойления шт.ампосварных емкостей с поперечными каналами (гофрами) на автоматизированных лишшх. Поставленная цель достигается тем. Что но предлагаемому снособу после сматы- вания с рулонов гсолосы совмещают, фор муют половины заготовок в дпух (а не четырех) валках одновременно,, носле формовки разъединяют их, а неред. совме щением нод сварку одну из полос повара чивают на 180 относительно продольной оси На чертеже представлена схема автоматизированной линии для производства штампосварных емкост ей. С рулонов 1 и 2 одновременно сматы вают полосы 3 и 4, совмещают их в направляюиих 5 и одновременно формую в двухвалковой клети 6 поперечные и продольные каналы, разъединяют полосы и к полосе 3 приваривают присоединител ные элементы на машине 7, после чего верхнюю полосу поворачивают ца 180° относительно продольной оси при помощи . ряда наклонньтх валков затем совмеигаю половины полос 3 и 4, выполняют сварк продольных и поперечных шрлв, соответс венно, на машинах 8, 9 и 1О и резку .полученной заго1хэвки на отдельные емкости на ножницах 11. Непрерывное дви жение заготовок обеспечивается с помощью тянущих роликов 12. Использование предлагаемого способа изготоетения штампосваршлк емкоетей с замкнутым котором по сравнению с известными способам ,; обеспечивает возможность изготовления емкостей с поперечными каналами на автоматизированной ЛГППП1 с испольаопанием формовки в вагтках, что снижает трудоемкость изготовления изделий; кроме того, потребность -в формующих валках снижается вдвое, а следовательно, снижаются, и затраты на их наладку, эксплуатацию и ремонт. Все это приводит к значительному снижению себестоимости производства штампосварных емкостей с замкнутым контуром. зобретения Формул Способ и эгoтoвлeшra штампосварных емкостей с замкнутым контуром, при котором две полосы сматывают с руло- нов, формуют из них половины заготовок, приваривают к одной из половин присоединительные элементы, совмещают половины заготовок, соединяют их точечной или шовной сваркой, а затем разрезают на отдельные емкости, отличающийся тем, что, с целью обеспечения возможности изготовления eVffiocтей с поперечными каналами на автоматиз грозанных лигшях, перед формовкой полосы совмещают, после формовки разъе.дитгают, а перед совмещением половин заготовок одну из полос поворачивают на 18О° относительно продольной оси. Р1сточники информашш, приня1Ъ е во внимание при экспертизе 1, Патент СССР № 371709, кл. В 21 D 53/02, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления штампосварных емкостей с замкнутым контуром | 1978 |

|

SU738723A1 |

| Способ изготовления штампосварных теплообменников | 1980 |

|

SU967724A1 |

| Способ изготовления панельных теплообменников | 1982 |

|

SU1046049A1 |

| Способ изготовления панельных теплообменников | 1986 |

|

SU1342571A1 |

| Способ изготовления панельных теплообменников | 1990 |

|

SU1738543A1 |

| Автоматическая линия для изготовленияпАНЕльНыХ РАдиАТОРОВ | 1977 |

|

SU793732A1 |

| Стан для изготовления емкостей | 1969 |

|

SU295347A1 |

| Способ изготовления панельных теплообменников | 1989 |

|

SU1636098A1 |

| Способ изготовления панельных теплообменников | 1985 |

|

SU1232345A1 |

| Способ изготовления стальных панельных радиаторов | 1980 |

|

SU965668A1 |

Авторы

Даты

1980-02-15—Публикация

1977-12-13—Подача