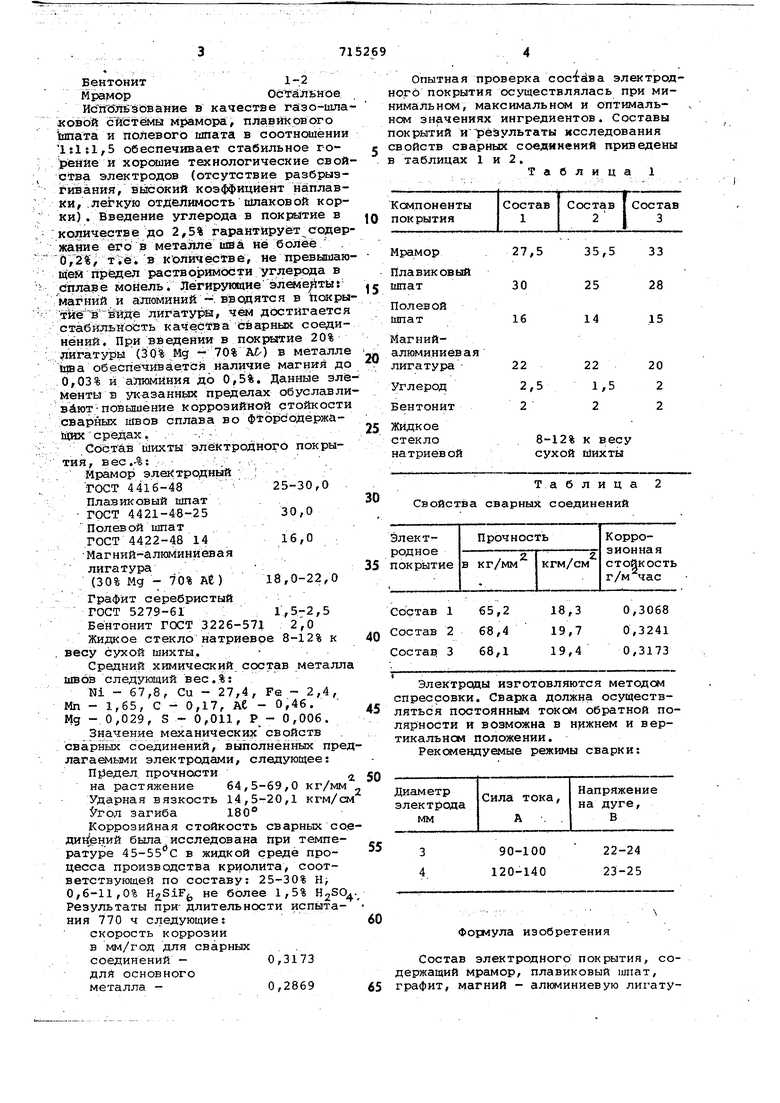

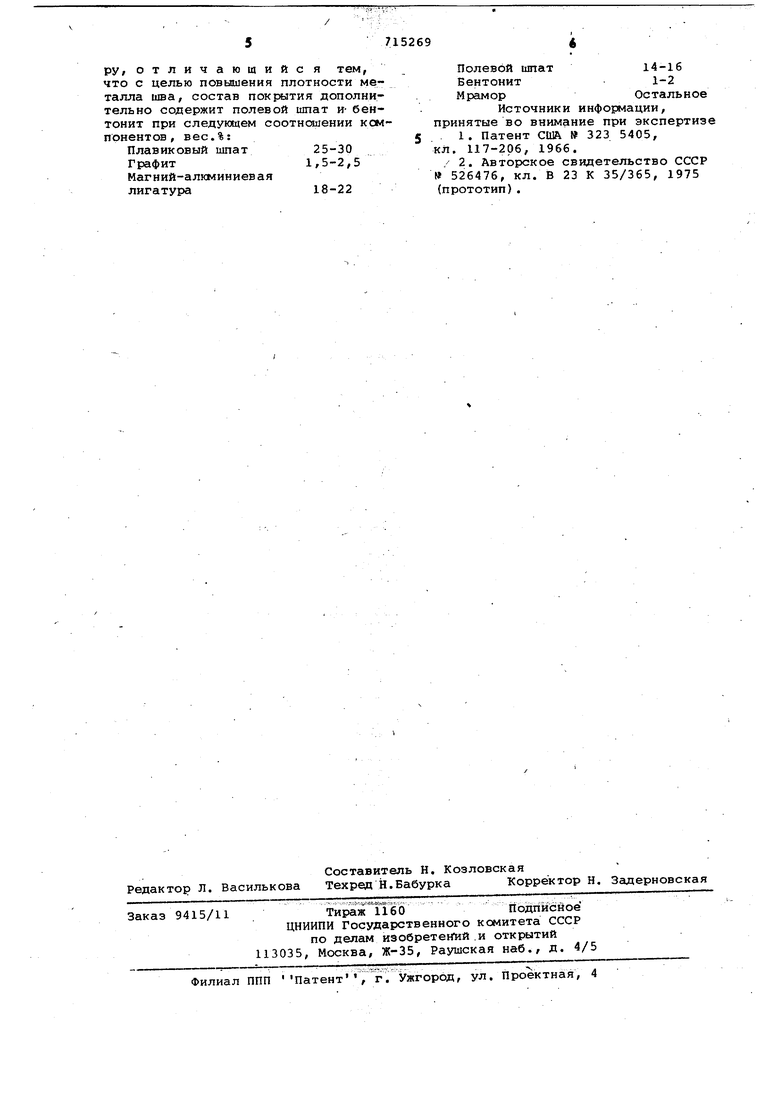

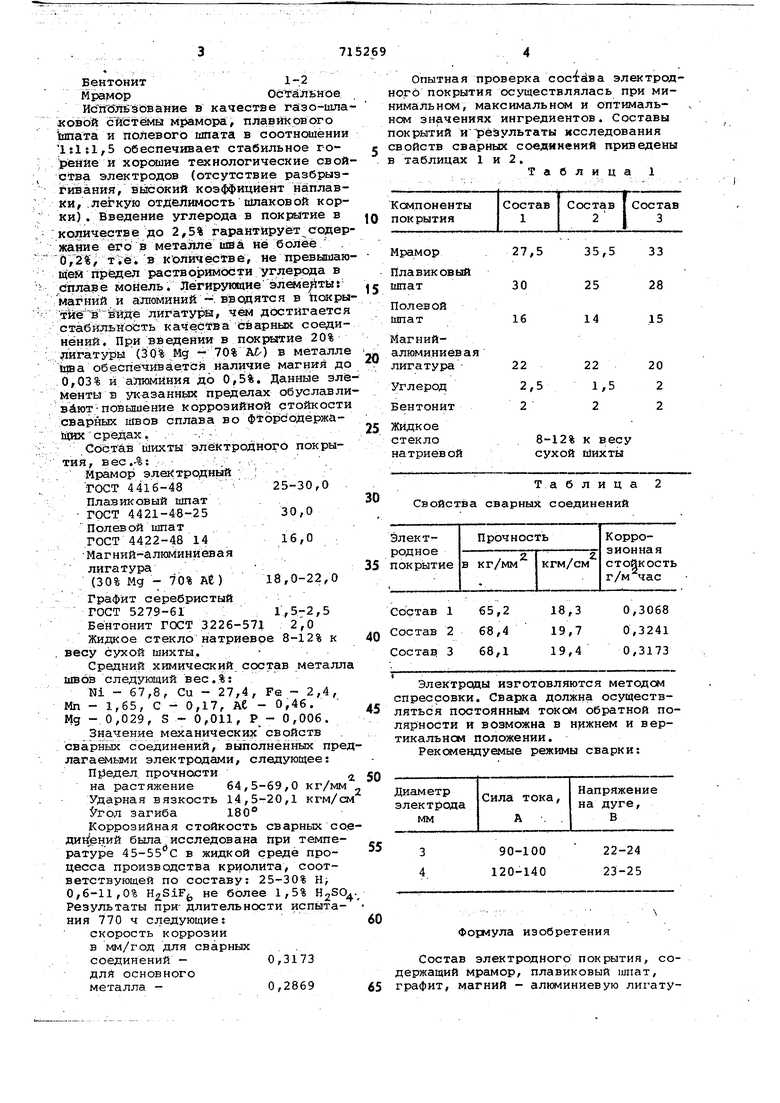

t Изобретение относится к области .сварки, в частности к составу электродных покрытий, применяемых преимуиественйо для изготовленкн сварных конструкций, работающе в условиях агрессивных сред. Известны различные составы электродных покрытий, например покрытие 1, содержащее следующие компоненты вес.%:. ; ; Карбонат щелоуно-;Л земельного металла30-65 Фтористое соединение щелочного или щелочноземельного металла10-30 Металлический раскисли,тель .2-25 Углерод 2,5-8 Кремнийсодержащий материал 1-10 Известный состав покрытия электро да может содержать в качестве.металлического рас.кислителя алюминий, мар ганец, титан, ниобий и др. в покрытие рекомендуется вводить углерод ё количестве 2,5-8%. В то же время опытные данные показывают целесообразность ограничения углерода в Ьвар ных швах конструкций, эксплуатирующихся во фторссдержащих средах. Наиболее близким по составу к предаемому изобретениюявляетея электные покрытия 2, содержащее следие компоненты, вес.%; Мрамор Плавик овый шпат Графит Ферротитан Феррс 5олибден Феррохром Ферровольфрам 0,1-0,8 Ферррниобий 2-4 Алюмо-магниевая 0,5-1 лигатура Оста.пьное Недостатком известного электроднопокрытия является то, что оно не спечивает Достаточной плотности алла шва. Для повышения плотности металла предлагаемый состав покрытия донительно содержит полевой шпат и тонит при следующем соотношении понентов, вес.%г Плавиковый шпат25-30 Графит1,5-2,5 Магний-алкминиевая лигатура18-22 Полевой шпат14-16 Бентонит1-2 МраморОстальйое HdifSJieSbBaHHe в качестве газо-шлажовЬй cTicTeMbi мрамора, плавикового Ьпата и полевого шпата в соотношении 1:1:1,5 обеспечивает стабильное горенйе и хоретиие технологические евойства электродов (отсутствие разбрызг-ивания, высокий коэффициент наплавки, .легкую отделимость шлаковой корки) .Введение углерода в покрытие в ; количестве до 2,5% гарантирует содержание его в металле шва не более 0,51/Tie. в коЛйчесгве, не превышаюйе предел растворимости углерода в : сплаве мойёль. Легирующие элше; ты: :магиий и алюминий - вводятся в искры тйё в Й1гйё лигатуры, чём дЬстйгается стабильность качества сварных соединений. При введении в покрытие 20% лигатуры (30% Мд - 70% АС-) в металле iifflа обеспечиваетсй наличие магния до 0,03% и алюмйния до 0,5%. Данные эле менты и указанных пределах обуславли вАютповышение коррозийной стойкости сварных швов сплава во фторсодёржайййс средах. . .г.. Состав шихты электродного покры, тиЯ, вес.-%: /- . . .Мрамор элек.тродный ; ГОСТ 4416-4825-30,0 Плавиковый шпат. ГОСТ 4421-48-2530,0 Полевой шпат ГОСТ 4422-48 1416,0 Магний-алюминиевая лигатура (30% Мд - 70% At)18,0-22,0 . Графит серебристый ГОСТ 5279-61; 1,5-2,5 Бентонит ГОСТ 3226-571 2,0 Жидкое стекло натриевое 8-12% к весу сухой шихты. Средний химический состав металла швов следующий вес..%: Ni - 67,8, Си - 27,4, Ре - 2,4, Мп - 1,65, С - 0,17, Ае - 0,46. Мд - 0,029, S - 0,011, Р - 0,006. Значение механическихсвойств сварНЕлх соединений, выполненных пред лагаемыми электродами, следующее: П Зедел прочности на растяжение 64,5-69,0 кг/мм Ударная вязкость 14,5-20,1 кгм/см гол загиба180 Коррозийная стойкость сварнь к сое ди1(ений была исследована при температуре 45-55 С в жидкой среде процесса производства криолита, соответствующей по составу: 25-30% П; 0,6-11,0% не более 1,5% Результаты при- длительности испытания 770 ч следующие: скорость коррозии в мм/год для сварных соединений -0,3173 дли основного металла -0,2869 пытная проверка электродпокрытия осуществлялась при мильнс, максимальном и оптимальзначениях ингредиентов. Составы ытий и рёэультаты исследования ств сварных соединений приведены блицах 1 и 2. Таблица 1 Таблица войства сварных соединений Электроды изготовляются методом ессовки. Сварка должна осуществься постоЯнньм током обратной поности и возможна в нижнем и веральном положении. Рекомендуемые режимы сварки: Формула изобретения Состав электродного покрытия, сожащий мрамор, плавиковый шпат, фит, магний - ал1 4иниевую лигатуРУ, отличающийс я тем, что с целью повышения плотности металла шва, состав покрытия дополнительно содержит полевой шпат и- бентонит при следующем соотношении компонентов , вес.%:

Плавиковый шпат25-30

Графит1,5-2,5

Магний-алкминиевая

лигатура18-22

Полевой шпат 14-16 Бентонит . 1-2 МраморОстальное

Источники информации,

принятые во внимание при экспертиз

. 1. Патент США I 323 5405,

кл. 117-206, 1966. / 2. Авторское свидетельство СССР

526476, кл. В 23 К 35/365, 1975

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595083C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2107602C1 |

| Состав электродного покрытия для холодной сварки чугуна | 1991 |

|

SU1799317A3 |

| Состав электродного покрытия | 1980 |

|

SU925601A1 |

| Состав электродного покрытия для сварки никеля | 1985 |

|

SU1260158A1 |

| Состав электродного покрытия | 1980 |

|

SU912458A1 |

| Состав электродного покрытия | 1976 |

|

SU617214A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Состав электродного покрытия | 1982 |

|

SU1050837A1 |

Авторы

Даты

1980-02-15—Публикация

1977-12-28—Подача