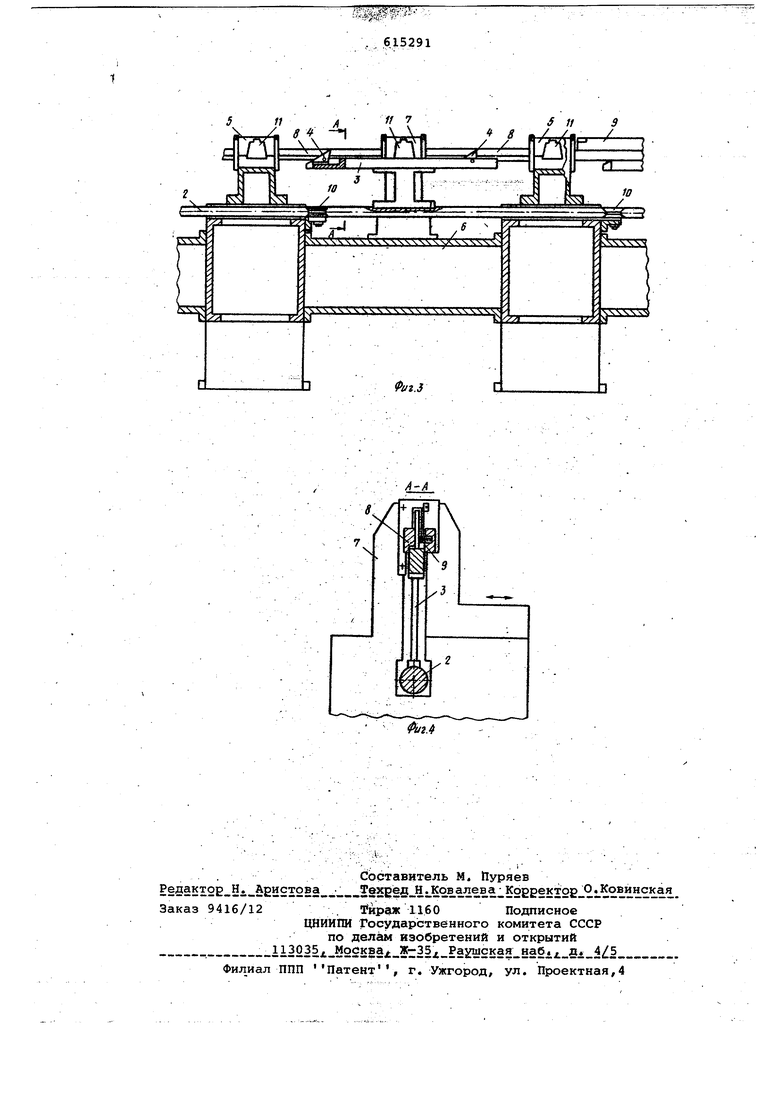

1 . , Изобретение относится к области машиностроения и станкостроения и представляет собой автоматическуй ли нию бесспутникового типа, предназначенную для механической обработки плоских деталей сложной конфигурации например, тормозного сектора шасси передвижного устройства. Известна автоматическая линия бесспутникового типа для механической обработки деталей, например автоматическая линия обработки коллекторов двигателей внутреннего сгорания, содержащая расположенные э технологической последовательности агрегатные станки и связывающее их транспортное устройство с трансйортной штангой 1 . Транспортная tirraiHra расположена вне зоны обработки деталей и не MeuiaeT режущему инструменту Совершая возвратно-поступательное движение, она переносит обрабатываемую деталь от станка к станку,а Пере мещение детали в зону обработки стан ка осуществлйется дополнительными транспортньми средствами,что усложн ет конструкцию автоматической линии Целью изобретения является создание автоматической линии надежной в эксплуатации. Для достижения этой цели автоматическая линия снабжена промежуточными зажимными приспособлениями, установленными в промежутках между станками, и продольными подпружиненными желобами, соединяющими станочные и промежуточные зажимные приспособления и образующими сплошной желоб, проходящий вдоль всей линии. кроме того, на транспортной штанге, расположенной ниже зоны режущего инструмента, в промежутках между станками установлены Т-образные кронштейны, несущие на себе по два поворотных упора. . На фиг. 1 и 2 изображен общий вид линии в двух проекциях;на фиг.З участок линии, продольный разрез; на фиг, 4 - разрез А-А фиг.З. Автоматическая линия бесспутникового типа для механической обработки деталей содержит двухсторонние агрегатные станки 1, расставленными по ходу технологического процесса, и шаговый транспортер с транспортной штангой 2, проходящей внутри станков вне зоны режущего инструмента. На транспортной штанге в промежутках между станками установлены Т-образные кронштейны 3, несущие на себе пово715291ротные собачки 4, расстояние между которыми равно расстоянию между пози циями линий. В исходном положении транспортера Т-образные кронштейны также находятся вне зоны режущего- инструмента. Станки снабжены зажимными приспособлениякш 5 тисочного типа, служащи ми для закрепления детали во время ее обр:аботки. Станины станков соединены проставками б, на которых установлены промежуточные зажимные приспособления 7 тисочного типа, В промежуточных зажимных пpиcпocoблeнияk предусмотрен паз для Т-образного кронштейна транспортной штанги. Зажимные и промежуточные приспособления соединены подпружиненньми жёло(5ами сохр аняюшими ориентацию детали при трансйортировке от позиции к позиции и СОСТОЯЩИМИ. § непЗЯвиж ной 8 и подпр жийеннрй боковой 9 сте нок. Транспортная штанга перемещается по роликовым опорам Ю, закрепленным на станинах станков. ПриBt5S йгтанги осуществляется Гйд1)с цййи ндром. Позиция промежуточного заВкйМйого приспособления может быть йШбльВован для установки к онтрольногб при способленйя,осуще1зтвляющёг6 пассивный контроль (например, наличие отверстий) ,:..-„.-....,..- „-Цикл работы автоматичес сой дцший начинается с хода транспо ртн6й Шан rV2 из нейтрального положения назад Обрабатываемые детали 11 в йто время зажаты в зажимных приспособлениях. При этом поворотные собачки 4 .контактируя с деталью, поворачивают ся и, пройдя под деталью, вновь за/ нимают исходное Пойрж(ёйие. Вслед за этим происходит райжнм зЬжимных йриспособлений, и ходом тра:нспортной штанги йПёрёД перемещаются с позиций обработки на прбмёясуточное приспособление, а с

s9 afMa;( промежуточного зажимного приспособления на следующую позицию обработки. При этом деталь, ориентированная углом наклона поворотной собачки, скользит ПЬ неподвижной стенке 8 желоба, поджатая подпружиненной стенкой 9. После останова транспортной штанги происходит зажим зажимных приспособлений и подается команда на работу силовых головок станков. Одновременно с подводом режущего инструмента головок происходит отвод транспортной штанги 2с Т-образными кронштейнами 3 в нейтральное положение После того, как на всех станках закончится обработка деталей, цикл работы автоматической линии повторяется. Формула изобретения Автоматическая линия для механической обработки деталей, содержащая агрегатные стайки, расположенные по ходу технологического процесра и связанные между собой штанговым транспортером с поворотными собачками, о т л и ч а ю щ а я ся тем, что, с целью повышения эксплуатационной надежности ЛИНИЙ, она енабжена промежуточными зажимными приспособлениями, установленными между станками, и соединяющим промежуточные и станочнйе зажимные приспособления, транспортным желобом одна из боковьгх стенок которого подпружинена и подвижна в поперечном относительно линии транспортирования деталей направле- . НИИ, Причем транспортер выполнен в виде закрепленных на штанге и расположённых между станка.ми Т-образных кронштейнов, на которых установлены поворотные собачки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 410918, кл. В 23 О 41/02, 1972.

.. 615291

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для механической обработки деталей | 1979 |

|

SU882727A2 |

| Автоматическая линия бесспутникового типа для обработки картеров ведущих мостов автомобилей | 1985 |

|

SU1318386A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ БЕССПУТНИКОВОГО ТИПА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КАРТЕРОВ ВЕДУЩИХ МОСТОВ АВТОМОБИЛЕЙ | 1966 |

|

SU222847A1 |

| Автоматическая линия | 1976 |

|

SU603562A1 |

| Автоматическая линия бесспутникового типа для механической обработки деталей типа картеров ведущих мостов автомобилей | 1977 |

|

SU738836A2 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| Автоматическая линия для обработки деталей типа картеров ведущих мостов автомобилей | 1987 |

|

SU1602696A1 |

| Автоматическая линия | 1984 |

|

SU1161312A1 |

| Способ установки деталей в автоматической линии | 1986 |

|

SU1577937A1 |

| Агрегатный станок | 1980 |

|

SU921786A1 |

Авторы

Даты

1980-02-15—Публикация

1976-04-07—Подача