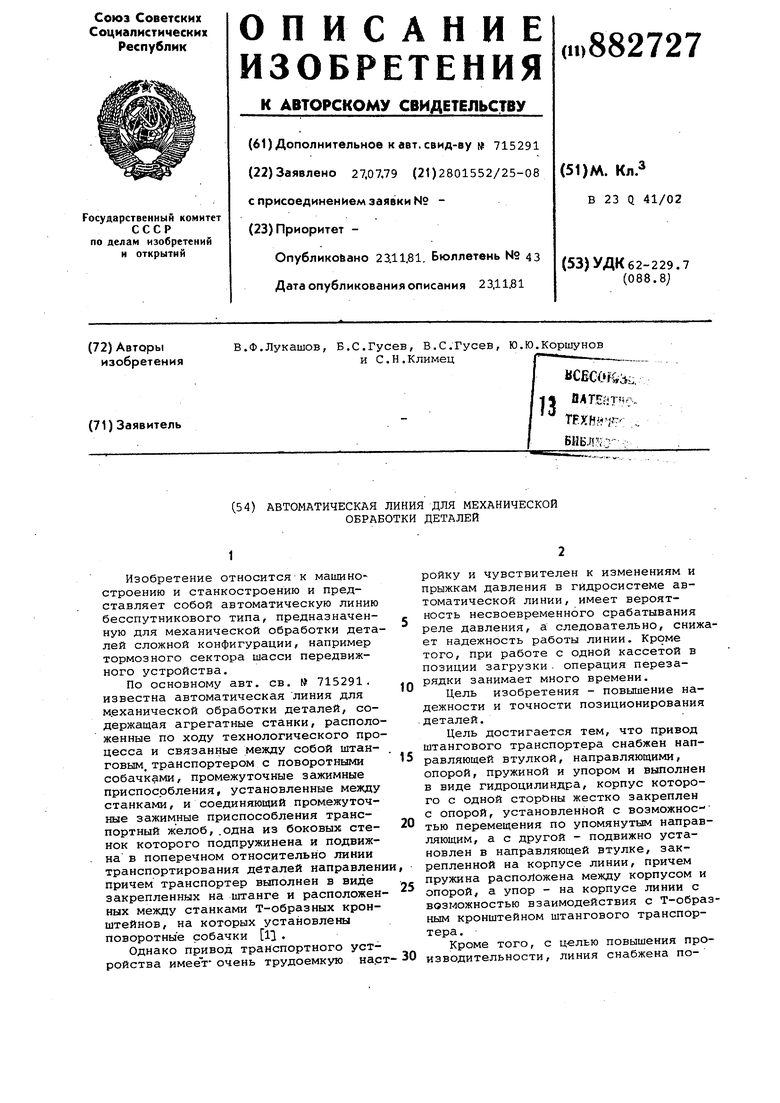

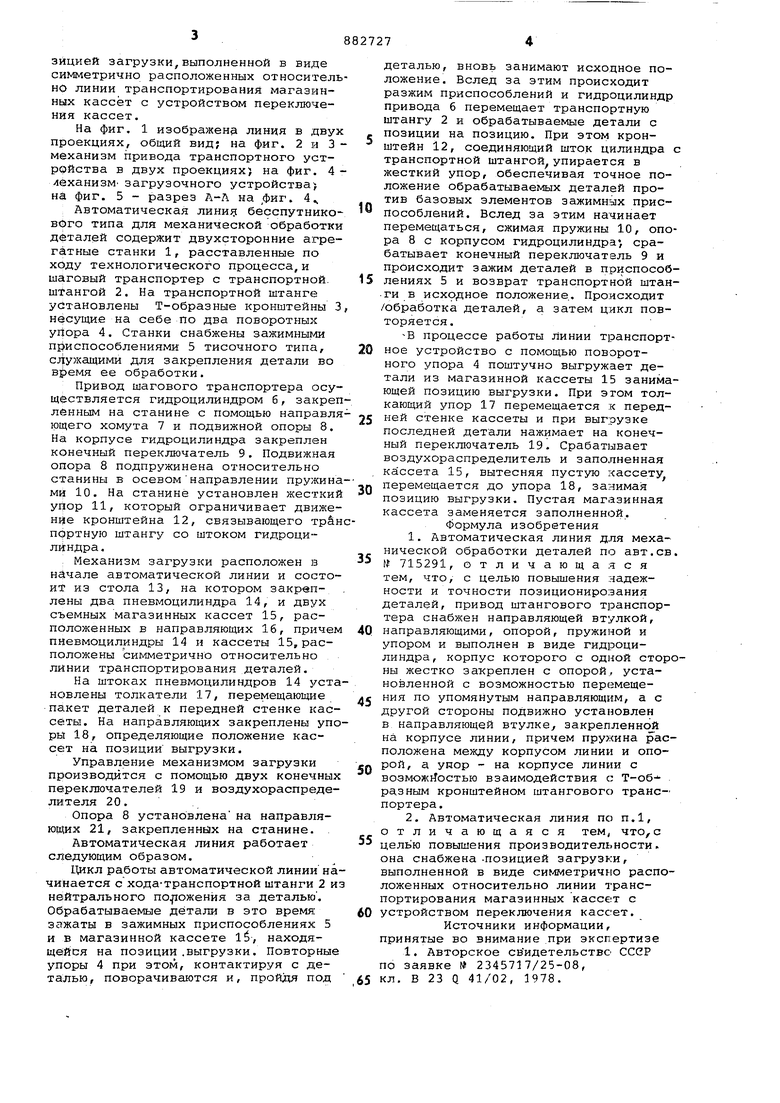

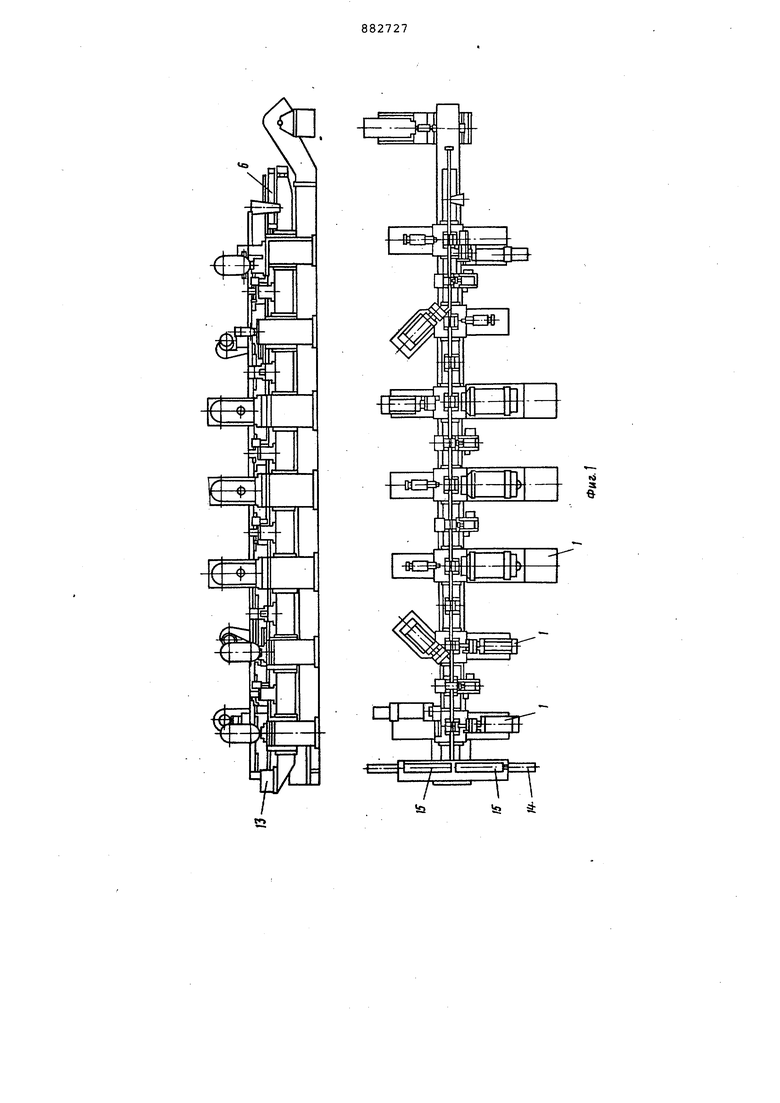

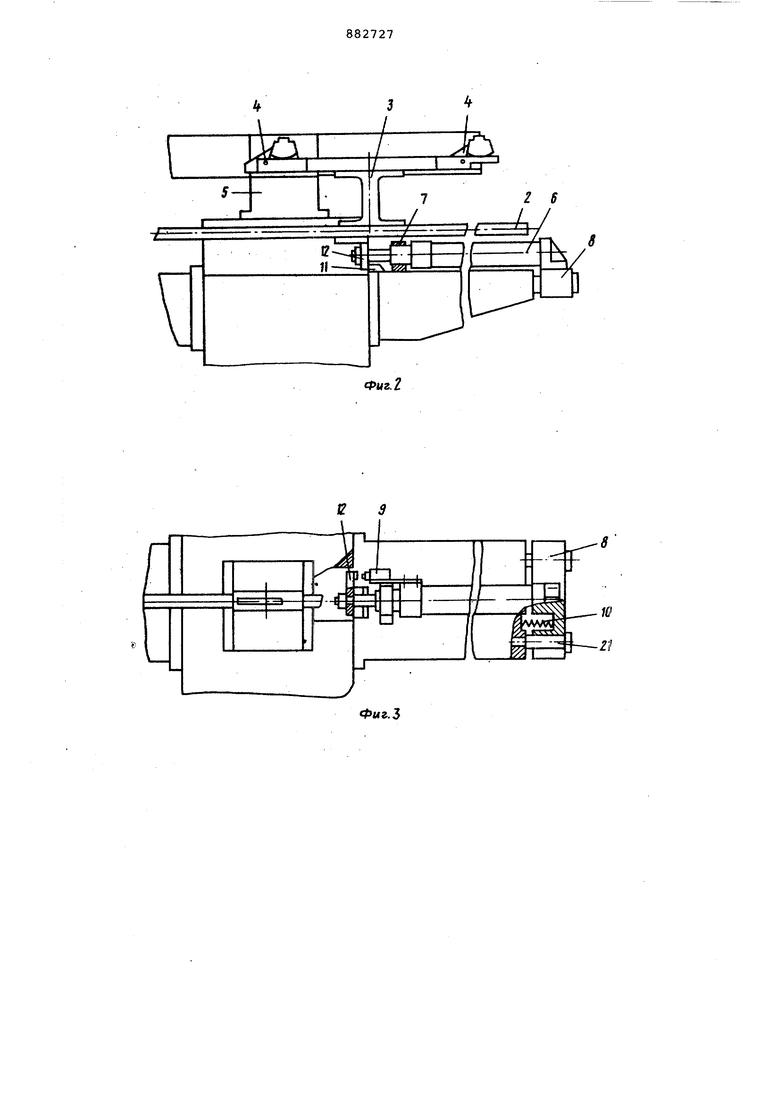

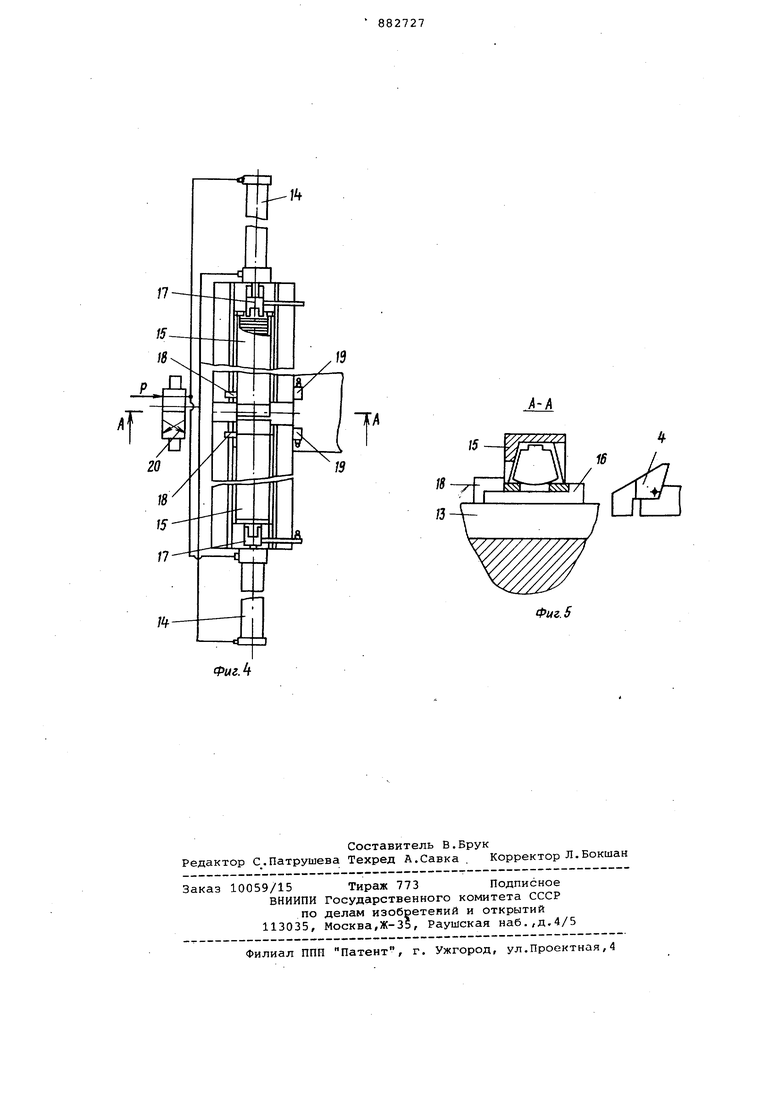

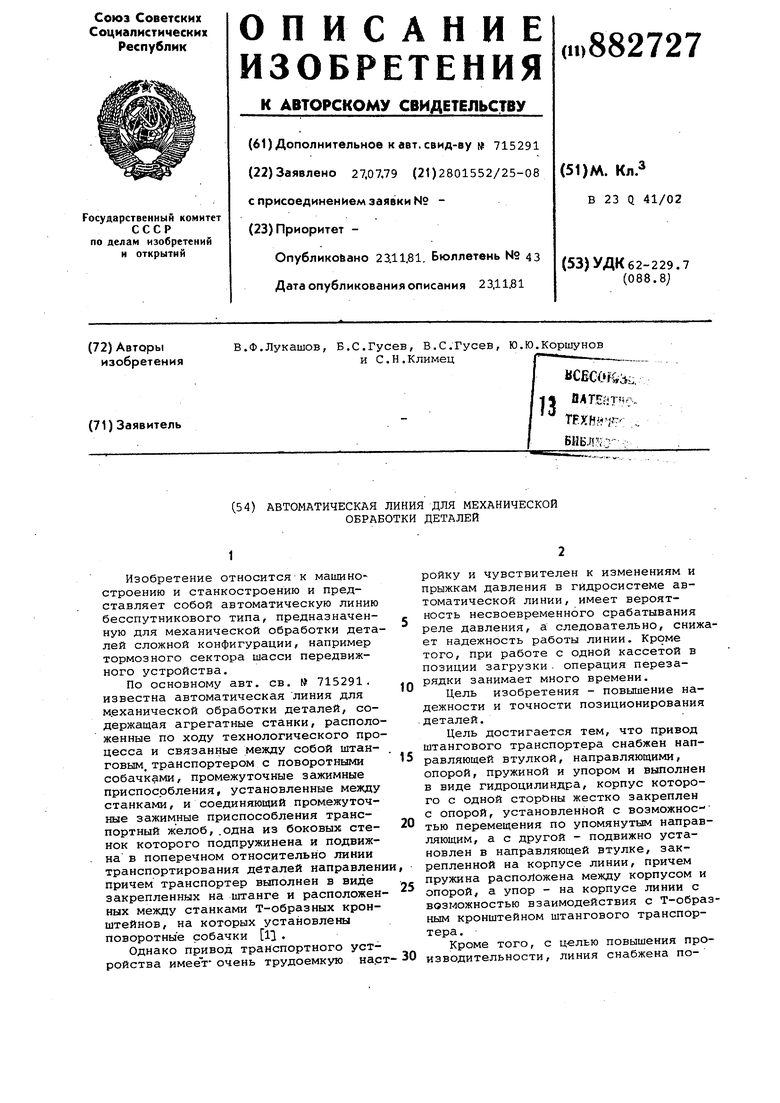

зицией загрузки,выполненной в виде симметрично расположенных относитель но линии транспортирования магазинных кассет с устройством переключения кассет. На фиг. 1 изображен линия в двух проекциях, общий вид; на фиг. 2 и 3 механизм привода транспортного устройства в двух проекциях; на фиг. 4 механизм загрузочного устройства) на фиг. 5 - разрез А-Л на фиг. 4 Автоматическая линид бесспутнико вого типа для механической обработки деталей содержит двухсторонние агрегатные станки 1, расставленные по ходу технологического процесса, и шаговый транспортер с транспортной, штангой 2. На транспортной штанге установлены Т-образные кронштейны 3 несущие на себе по два поворотных упора 4. Станки снабжены зажимными приспособлениями 5 тисочного типа, служащими для закрепления детали во время ее обработки. Привод шагового транспортера осу ществляется гидроцилиндром б, закре ленным на станине с помощью направл ющего хомута 7 и подвижной опоры 8. На корпусе гидроцилиндра закреплен конечный переключатель 9. Подвижная опора 8 подпружинена относительно станины в осевомнаправлении пружин ми 10. На станине установлен жестки упор 11, который ограничивает движе ние кронштейна 12, связывающего тр портную штангу со штоком гидроцилиндра. Механизм загрузки расположен в начале автоматической линии и состо ит из стола 13, на котором закреплены два пневмоцилиндра 14, и двух съемных магазинных кассет 15, расположенных в направляющих 16, причем пневмоцилиндры 14 и кассеты 15, расположены Ьимметрично относительно линии транспортирования деталей. На штоках пневмоцилиндров 14 уста новлены толкатели 17, перемещающие пакет деталей к передней стенке кассеты. На направляющих закреплены упо ры 18, определяющие положение кассет на позиции выгрузки. Управление механизмом загрузки производится с помощью двух конечных переключателей 19 и воздухораспределителя 20. Опора 8 установлена на направляющих 21, закрепленных на станине. . Автоматическая линия работает следующим образом. Цикл работы автоматической линии на чинается с хода-транспортной штанги 2 и нейтрального по юженйя за деталью. Обрабатываемые детали в это время зажаты в зажимных приспособлениях 5 и в магазинной кассете 1, находящейся на позиции .выгрузки. Повторные упоры 4 при этом, контактируя с деталью, поворачиваются и, пройдя под деталью, вновь занимают исходное положение. Вслед за этим происходит разжим приспособлений и гидроцилиндр привода б перемещает транспортную штангу 2 и обрабатываемые детали с позиции на позицию. При этом кронштейн 12, соединяющий шток цилиндра с транспортной штангой упирается в жесткий упор, обеспечивая точное положение обрабатываемых деталей против базовых элементов зажимных приспособлений. Вслед за этим начинает перемещаться, сжимая пружины 10, опора 8 с корпусом гидроцилиндра, срабатывает конечный переключатель 9 и происходит зажим деталей в приспособлениях 5 и возврат транспортной штанги в исхрдноё положение,. Происходит /обработка деталей, а затем цикл повторяется.. -В процессе работы линии транспортное устройство с помощью поворотного упора 4 поштучно выгружает детали из магазинной кассеты 15 занимающей позицию выгрузки. При этом толкающий упор 17 перемещается к передней стенке кассеты и при выгрузке последней детали нажимает на конечный переключатель 19. Срабатывает воздухораспределитель и заполненная кассета 15, вытесняя пустую кассету перемещается до упора 18, занимая позицию выгрузки. Пустая магазинная кассета заменяется заполненной. Формула изобретения 1.Автоматическая линия для механической обработки деталей по авт.св. №715291, отличающаяся тем, что,- с целью повышения надежности и точности позиционирования деталей, привод штангового транспортера снабжен направляющей втулкой, направляющими, опорой, пружиной и упором и выполнен в виде гидроцилиндра, корпус которого с одной стороны жестко закреплен с опорой, установленной с возможностью перемещения по упомянутым направляющим, а с другой стороны подвижно установлен в. направляющей втулке/ закрепленной на корпусе линии, причем пружина расположена между корпусом линии и опорой, а унор - на корпусе линии с возможностью взаимодействия с Т-об- разным кронштейном штангового транспортера. 2.Автоматическая линия по п.1, отличающаяся тем, целью повышения производительности, она снабжена-позицией загрузки, выполненной в виде симметрично расположенных относительно линии транспортирования магазинных кассет с устройством переключения кассет. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке 2345717/25-08, кл. В 23 Q 41/02, 1978.

к

3 в

ii

уп:

2 S

ЛУ

3/.

II

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия | 1976 |

|

SU715291A1 |

| Многопозиционный станок для двусторонней обработки деталей | 1982 |

|

SU1027014A1 |

| Автоматическая линия | 1975 |

|

SU663547A1 |

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| Автоматическая линия | 1984 |

|

SU1284789A1 |

| Станок для гибки с растяжением профилей | 1990 |

|

SU1779433A1 |

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

i 5 -:-Фиг.З r

J

/

A

Фиг. 5

Авторы

Даты

1981-11-23—Публикация

1979-07-27—Подача