(54) СПОСОБ ДОВОДКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ

ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки конических поверхностей | 1977 |

|

SU715303A1 |

| Способ доводки внутренней конической поверхности детали | 1983 |

|

SU1271724A1 |

| Притир для доводки конических поверхностей | 1977 |

|

SU704770A1 |

| Способ доводки конических поверхностей | 1980 |

|

SU1038199A1 |

| Способ доводки конических поверхностей деталей | 1973 |

|

SU656817A1 |

| Станок для обработки внутренних поверхностей корпуса распылителя | 1977 |

|

SU677897A1 |

| Притир для доводки отверстий | 1976 |

|

SU656818A1 |

| Станок для доводки отверстий | 1983 |

|

SU1093512A1 |

| Способ доводки отверстий | 1987 |

|

SU1509236A1 |

| СПОСОБ ДОВОДКИ СКВОЗНЫХ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1631867A1 |

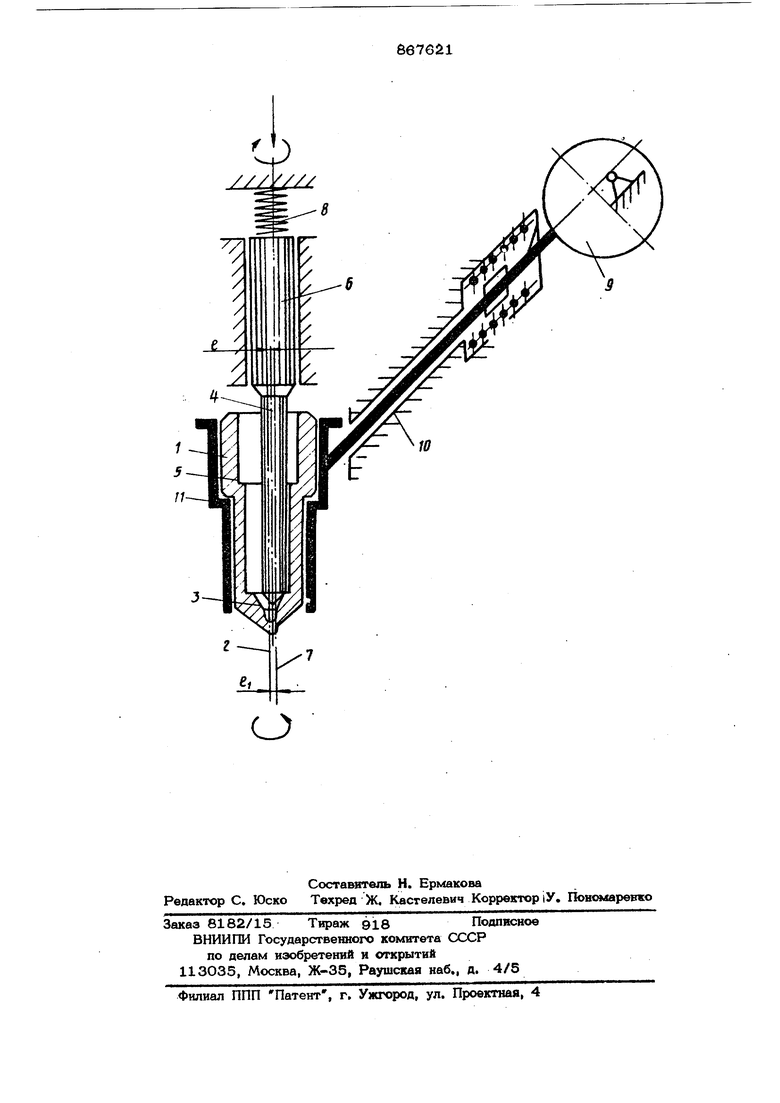

Изобретение относится к технологий точного машиностроения и предназначено для машинной обработки высокоточных конических поверхностей, в частности уплотняющих конусов. распылителей форсунок дизельных двигателей. По основному авт. св. № 656817 нэвестен способ доводки конических повержностей деталей, применяемый для машинной обработки высокоточных конических поверхностей, в частности уплотняющих конусов в корпусах распылителей форсунок дизельных двигателей. Способ состоит в том, что детали и при тиру, находтцихся под действием постоянной осевой нагрузки, сообщают врашателькое движение и перемещение друг относгтельно друга при параллельном расположении их осей, причем относительное п&ремещение детали производят по прямой, направленной под углом к оси притира, равным половине заданного угла конусаС Применение данного способа для обра.ботки конической поверхности, взаимосвязанной с цилиндрической поверхностью, как это имеет место, например, в корпусе распылителя дизельной форсунки, позволяет обрабатывать с высокой точностью коническую поверхность, однако несоосность конической и цилиндрической поверхностей, возникающая во время предыдущей обработки, остается неисправленной. Целью изобретения является расширение технологических возможностей спосо- ба при обработке конической поверхности, взаимосвязанной с цилиндрической. Указанная цель достигается тем, что в способе обработки конической поверхности, взаимосвязанной с цилиндрической, предварительно (М1ределяют направление смещения оси конической поверхности относительно оси цилиндрической и ведут устранение несоосности конической а цилиндрической поверхности одновременно с обработкой конической поверхности, для чего вращают детал вокруг оси, смещенной . в направлении противоположном смещению конической поверхности относительно цилиндрической на величину е ограниченную пределами В е псгрешнос.ь базирования детали;е - смешение оси вращения детали относительно оси конуса детали; - максимальный изгиб притира о действия осевой нагрузки на притир. Исправление несоосности конуса при доводке может быть обеспечено в случае перераспределения съема металла по поперечному сечению за счет неравномерного давления притира на обрабатываемую поверхность. При этом давление должно быть больше на той части поверхности конуса, которая ближе расположена к оси взаимосвязанной поверхности, например цилиндрической поверхности. Предлагаемая совокупность признаков обеспечивает условие создания притиром избыточного давления на ту часть кониче ской поверхности, которая ближе распололожена к оси вращения детали. При этом происходит неравномерный съем металла и исправлениэ несоосности. Если смеиение оси вращения детали й относите. ьно оси доводимого конуса меньше погрешности базирования детали, то избыточное давление приходится на ту часть поверхности конуса, которая дальше расположена относительно оси взаимо связанной с ней поверхностью. При этом также происходит неравномерный съем металла по окружности конуса и увеличение несоосности.. Если смещение оси вращения детали BI относительно оси доводимого конуса больше максимального изгиба притира . от действия осевой нагрузки, то контакт притяра в поперечном сечении с доводимо поверхностью происходит только на части этой поверхности. После доводки поверхности в поперечном сечении будет иметь форму эллипса,. При этом отклонение от круглости могут превышать допустимые значения. Для автотракторных распылителей величина смещения оси вращения детали от носительно оси .доводимого конуса находи ся в пределах от 0,05 до 0,15 мм. На чертеже показано смещение осей конической и взаимосвязанной с ней цилиндрической поверхности, а также их см щение от оси вращения детали. Способ осуществляется следующим об разом. Деталь 1 с предварительно определенным направлением смещения е оси 2 конической поверхности 3 относительно оси 4 цилиндрической поверхности 5 устанавливается на станине таким образом, что направление смещения е получается противоположным смещению е - . Притир 6 и обрабатываемая деталь 1 получают вращение от привода. Деталь 1 вращается вокруг оси 7. Привод и передающие вращение элементы на чертеже не указаны. Пружина 8 осуществляет в процессе доводки постоянный контакт конической поверхностью 3 детали 1 и притира 6, обеспечивая заданное удельное давление Р. Одновременно сообщают от кулачка 9 через направляющую 10, связанную с приспособлением 11, возвратно-поступательное движение детали 1. Использование в производстве предлагаемого способа доводки конических поверхностей деталей позв- ляет повысить точность изготовления, снизить технологический возврат по несоосности корпусов распылителей {в пределах 1О-15%), а также повысить качество распылительной пары и ее надежность в эксплуатации. Формула изобретения Способ доводки конических поверхностей деталей по авт. св. № 656817, отличающийся тем, что, с целью расширения технологических возможностей способа за счет уменьшения несоосности взаимосвязанных конической и цилиндрической поверхностей,при обработке конической поверхности деталь вращают вокруг оси, смещенной в направлении, противодр- ложном смещеишо конической поверхности относительно цилиндрической, на величину е , -ограниченную пределами i где 65 - погрешность базирования детали, С - смещение оси вращения детали относительно оки конуса детали) f - максимальный изгиб притира от действия осевой нагрузки на притир. Источники информации , принятые во внимание цри экспертизе 1. Авторское свидетельство СССР № 656817, кл. В 24 В 35/ОО, 1973.

Авторы

Даты

1981-09-30—Публикация

1979-07-26—Подача