(54) ХОНИНГОВАЛЬНАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОРЯДНАЯ ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1996 |

|

RU2095224C1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ АЛМАЗНЫМИ БРУСКАМИ ГЛУХИХ ОТВЕРСТИЙ С ОКНАМИ И ХРОМОВЫМ ПОКРЫТИЕМ | 2001 |

|

RU2206441C2 |

| Хонинговальная головка для обработки глухих отверстий | 1991 |

|

SU1777981A1 |

| Хонинговальная головка | 1985 |

|

SU1235703A1 |

| Хонинговальная головка | 1985 |

|

SU1310177A1 |

| Хонинговальная головка | 1982 |

|

SU1028485A1 |

| Хонинговальная головка для обработки цилиндрических отверстий | 1978 |

|

SU779043A1 |

| Способ правки абразивных брусков | 1986 |

|

SU1419871A1 |

| УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008175C1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2267394C1 |

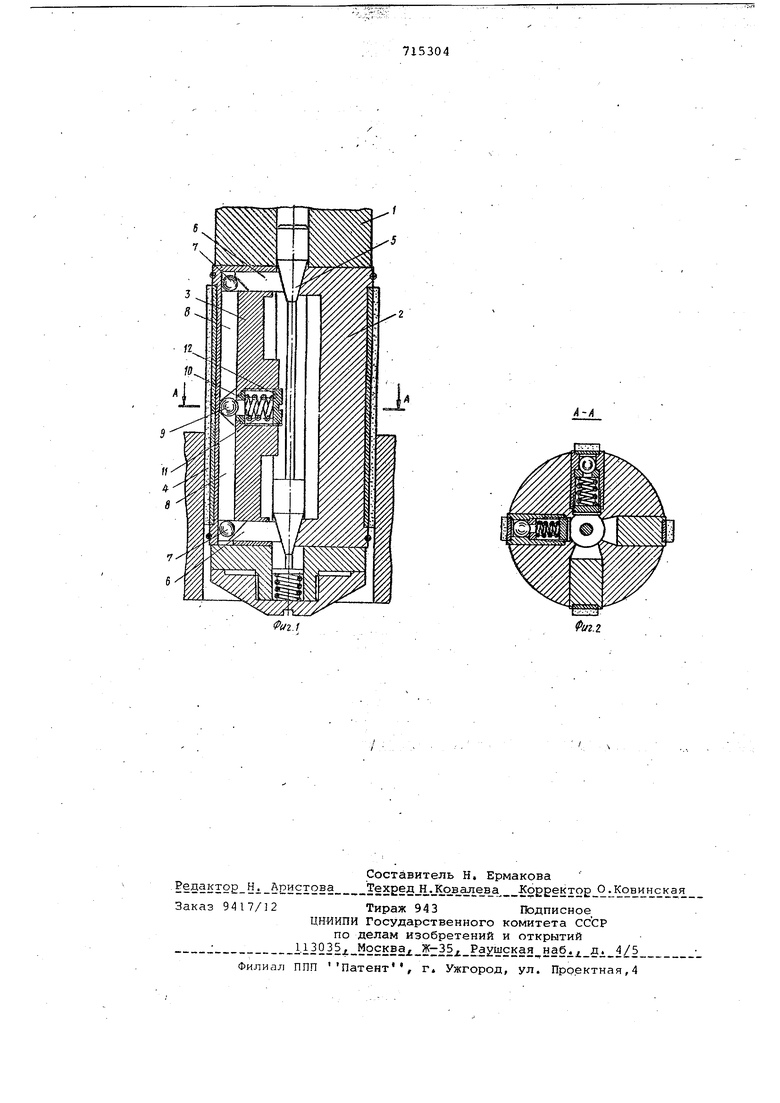

Так как колодки 2 и 3 с алмазнЕлми брусками 4 совершают вращательное и возвратно-поступательное движения соответственно вокруг и вдоль оси обрабатываемого отверстия, то при значительных исходных геометрических погрешностях обрабатываемого отверстия (конусности, овальности и т.д.) на участках малого диаметра резко повышается удельное давление, определенной величины.

Когда усилие, воспринимаемое поверхностью алмазного бруска, превышает упругую силу пружины 11, .опорные поперечные колонки 6 давят на шарики 7, а они в свою очередь на продольные колонки 8, которые, продавливают шарик 9 и сухарь 10 в отверстие, преодолевая упругую силу пружины 11. При этом опорные поперечные колонки б утопляются в корпус колодки 3, уменьшается высота колодФормула изобретения

Хонинговальная головка, содержащая корпус, в котором установлен с возможностью, взаимодейств.ия с двумя

группами колодок с хонинговальными брусками разжимной шток, при этом колодки одной из групп снабжены компенсируюшим устройством, о т л ич,а ю ш а я с я тем,что, с целью повышения Стойкости хонинговальных

брусков, компенсирующее устро.йство выполнено в виде поджимного регулируемого упора,установленного с возможностью взаимодействия с разжим- ным штоком, продольных и поперечных

колонок и шаров, причем продольные колонки выполнены со скосом с одной стороны, а поперечные - с двух сторон.

Источники информации, принятые во внимание при экспертизе

i- Авторское свидетельство СССР № 343833, кл. В 24 вЗЗ/02, 1970. ки относительно оси конуса 5 и тем самым уменьшается диаметр головки, благодаря чему прекращается рост излишнего давления брусков на обрабатываемую поверхность. После прохода инструментом неблагоприятного участка обрабатываемой поверхности пружина 11 выталкивает Шарик 9, который разжимает продольные колонки 8, а они в свою очередь через шарики 7 выталкивают опорные поперечные колонки б из отверстий корпуса колодки 3, и последняя принимает свое первоначальное положение (высоту) относительно оси конуса 5, после чего головка продолжает работать в нормальных условиях. Конструкция предлагаемой хонинговалы1ой головки повышает стойкость хонинговальных брусков, так как случаи, заклинивания инструмента и задиров на обрабатываемой поверхности при работе с предлагаемой головкой, исключены.

Фаг.

Д-/4

Авторы

Даты

1980-02-15—Публикация

1977-12-06—Подача