Изобретение относится к усовершенствованию известных сервомоторов для перевода паровозного реверса.

Целью изобретения является упрощение конструкции сервомотора, для чего в нем применен цилиндрический пустотелый золотник, помещенный в полости штока поршня.

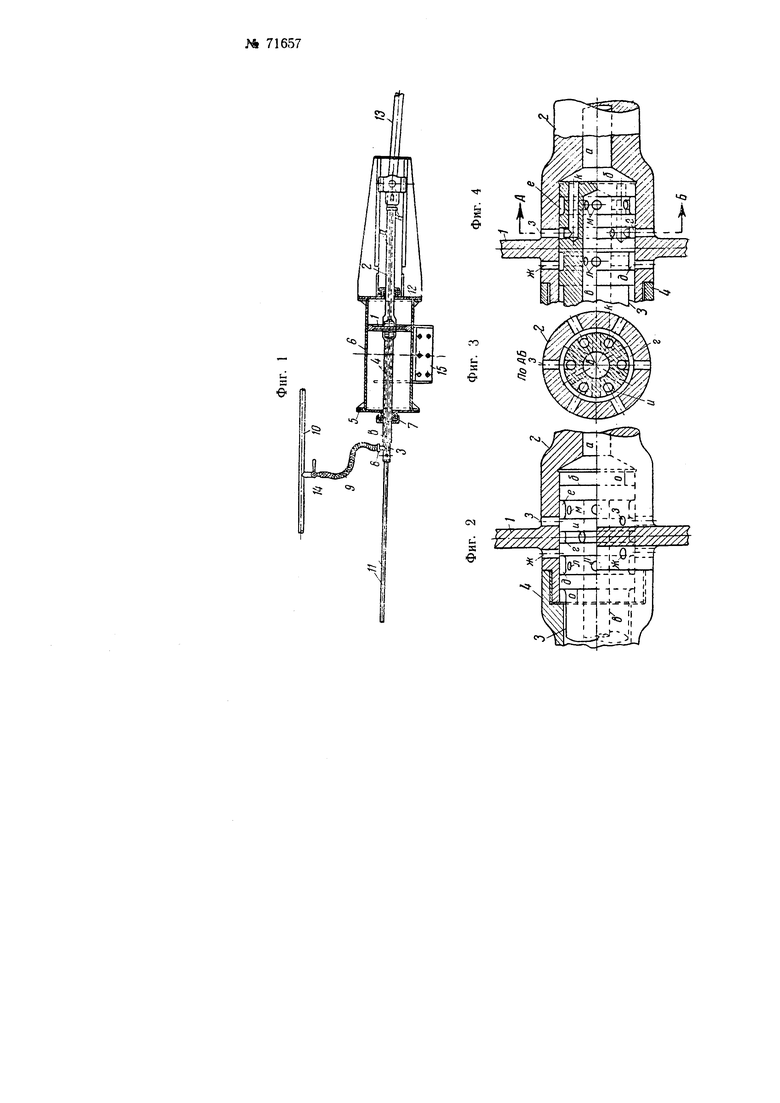

На фиг. 1 изображена общая схема предлагаемого сервомотора; на фиг. 2 - в увеличенном масштабе головка штока с находящимся в ней золотником в положении, соответствующем установленному положению реверса; на фиг. 3 - поперечный разрез по АБ; на фиг. 4 - золотник в положении, соответствующем моменту перевода реверса.

Поршень 1 изготовляется за одно целое со штоком 2 или жестко соединяется с ним. Шток 2 имеет осевой канал а, в расширенной части которого (со стороны поршня 1) находится золотник б, изготовленный за одно целое со скалкой 3. На уширенный конец штока 2 навертывается труба 4, проходящая сквозь сальник 7 задней крышки 5 цилиндра реверса 6. Скалка 3 имеет осевой канал в, закрытый наглухо с обоих концов.

Золотник б имеет три проточки, из которых средняя  служит для выпуска, а две крайние

служит для выпуска, а две крайние  и е для впуска воздуха.

и е для впуска воздуха.

В расширенной части штока 2 по обе стороны поршня 1 делается по одному ряду радиальных отверстий ж и з. Подобные отверстия л и м имеются в канавках  и е золотника б скалки 3.

и е золотника б скалки 3.

Радиальные отверстия u в средней проточке  соединяются с продольными отверстиями к, сделанными в переднем (на схеме - правом) торце скалки 3 в промежутках между радиальными отверстиями м.

соединяются с продольными отверстиями к, сделанными в переднем (на схеме - правом) торце скалки 3 в промежутках между радиальными отверстиями м.

В заднем конце (на схеме - левом) скалки 3, выходящем наружу из трубы 4, делается радиальное отверстие, в котором закрепляется штуцер 8, соединяющийся гибким шлангом 9 с одной из труб 10 тормозного устройства паровоза, непосредственно примыкающих к главному резервуару тормоза или к насосу. Скалка 3 оканчивается проушиной; при помощи последней и валика она соединяется с тягой 11, идущей в будку машиниста к рычагу рукоятки реверса.

Для большей прочности и долговечности гибкий шланг 9 может быть бронированного типа с проволочной оплеткой и т.п.

К передней крышке 12 цилиндра 6 (фиг. 1) прикреплены параллели, в которых движется крейцкопф штока 2, а от него, как обычно, идет тяга 13 к рычагу переводного вала парораспределения паровоза. В бурте н переднего конца штока 2 имеется ряд радиальных отверстий, через которые передний конец канала а штока 2 соединяется с атмосферой.

Сопряженные поверхности - внутренняя у заднего конца штока 2 и наружная у золотника б скалки 3 - пришлифовываются с необходимой степенью плотности. Подобное же уплотнение делается на небольшой части заднего конца скалки 3 и концевой, сопряженной с ней, внутренней поверхностью трубы 4.

На фиг. 2 сервомотор показан в нормальном рабочем положении. Через открытый кран 14 (фиг. 1), шланг 9, штуцер 8 и канал в в скалке 3 происходит подача воздуха одновременно в обе полости цилиндра 6. Воздух поступает в полости цилиндра через отверстия л и м, кольцевые проточки  и е и через отверстия ж и з в задней головке штока 2. В этом случае поршень реверса, находясь под одинаковым с обеих сторон давлением воздуха, не может изменить своего положения.

и е и через отверстия ж и з в задней головке штока 2. В этом случае поршень реверса, находясь под одинаковым с обеих сторон давлением воздуха, не может изменить своего положения.

Если требуется изменить положение механизма, например для передвижения его вперед (вправо по фиг. 1), то машинист передвигает при помощи рукоятки реверса и тяги 11 скалку 3 тоже вперед.

Золотник б, пройдя небольшой зазор о, займет положение, показанное на фиг. 4, и сообщит заднюю (левую на фиг. 1) полость цилиндра 6 с главным резервуаром (через отверстия ж, проточку  , отверстия л, канал в и т.д.) и одновременно переднюю полость цилиндра 6 с атмосферой (через отверстия з, проточку

, отверстия л, канал в и т.д.) и одновременно переднюю полость цилиндра 6 с атмосферой (через отверстия з, проточку  , отверстия u и к, канал а и т.д.).

, отверстия u и к, канал а и т.д.).

Поршень вследствие наполнения задней полости цилиндра 6 воздухом и одновременного выпуска его из передней полости будет передвигаться вперед до тех пор, пока машинист не остановит передвижение скалки 3 в требующемся положении. Пройдя после этого небольшой путь о относительно скалки 3 в том же направлении, поршень и шток 2 займут положение, показанное на фиг. 2, и остановятся, так как в этот момент давление воздуха по обе стороны поршня сравняется.

Чтобы не создавать ощутительного давления воздуха на торец золотника б и, следовательно, на рукоятку реверса, площадь сечения канала а, равно как и суммарная площадь отверстий в бурте н, делаются несколько большими по сравнению с суммарной площадью сечения отверстий к.

Аналогичный процесс произойдет при передвижении машинистом скалки 3 назад (влево по фиг. 1). В этом случае выступ золотника б, пройдя путь о назад, упрется во внутренний выступ трубы 4 и сообщит через отверстия з, проточку е и отверстия м переднюю полость цилиндра 6 с главным резервуаром - через отверстия ж, проточку  , отверстия u и к заднюю полость цилиндра с атмосферой, вследствие чего система реверса начнет передвигаться назад (влево по фиг. 1) до тех пор, пока машинист не прекратит дальнейшее передвижение рукоятки.

, отверстия u и к заднюю полость цилиндра с атмосферой, вследствие чего система реверса начнет передвигаться назад (влево по фиг. 1) до тех пор, пока машинист не прекратит дальнейшее передвижение рукоятки.

Предлагаемая конструкция сервомотора, не имеющая сложных распределительных деталей (золотниковой коробки, золотника, каналов в цилиндре и пр.), позволяет изготовить механизм сварным и использовать, например, для цилиндра кусок стальной обсадной трубы, а для цилиндровых крышек, параллелей и привалочного кронштейна 15 - листовую сталь, соответствующей толщины. Вес сварного сервомотора будет значительно меньшим по сравнению с конструкциями сервомоторов, применяемых в настоящее время.

Предлагаемый реверс может быть значительно облегчен, если вместо привалочного кронштейна 15 сделать цилиндр качающимся на двух цапфах с общей горизонтальной осью, проходящей через середину цилиндра перпендикулярно его продольной оси. В этом случае отпадет необходимость в крейцкопфе с параллелями и станет возможным максимально приблизить цилиндр к переводному валу, благодаря чему отпадет необходимость в тяге 13. Это в сумме даст ощутительный выигрыш в весе конструкции в целом и значительную простоту устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Паровозный реверс | 1932 |

|

SU36423A1 |

| Устройство для остановки поршня при движении паровоза без пара | 1928 |

|

SU14076A1 |

| Паровозный реверс | 1929 |

|

SU22051A1 |

| Сервомотор для перестановки кулисного механизма паровых машин: паровозных и т.п. | 1934 |

|

SU40368A1 |

| Приспособление для остановки поршня паровозной машины при езде паровоза без пара | 1933 |

|

SU39168A1 |

| ГИДРАВЛИЧЕСКИЙ КЛЕПАЛЬНЫЙ ПРЕСС | 1969 |

|

SU247012A1 |

| Приспособление для управления паровым или пневматическим сервомоторном паровозного реверса | 1933 |

|

SU38178A1 |

| Тепловоз | 1926 |

|

SU5353A1 |

| Видоизменение приспособления к паровозному реверсу | 1929 |

|

SU17266A1 |

| Устройство для остановки на холостом ходу крейцкопфов поршневых машин | 1928 |

|

SU14614A1 |

1. Воздушный сервомотор для перевода паровозного реверса, заключающий в себе цилиндр с поршнем, находящимся при установленном положении реверса под действием уравновешенного воздушного давления с обеих сторон и связанным тягой с рычагом переводного вала, и золотник для перевода реверса, перестанавливаемый в положение, при котором он перекрывает сообщение полости цилиндра с одной стороны поршня с источником сжатого воздуха и устанавливает сообщение этой полости с атмосферой, отличающийся тем, что в нем применен цилиндрический золотник, подвижный в осевом направлении и помещенный в полости штока поршня.

2. Форма выполнения сервомотора по п. 1, отличающаяся тем, что золотник выполнен пустотелым и связан пустотелой скалкой со шлангом для подвода воздуха.

3. В сервомоторе по п.п. 1 и 2 применение сальникового уплотнения между скалкой и штоком.

Авторы

Даты

1949-11-30—Публикация

1947-06-14—Подача