(54)способ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЕНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полифениленов | 1977 |

|

SU663697A1 |

| Способ получения полифениленов | 1977 |

|

SU704955A1 |

| Полифениленсульфиды с повышенной механической прочностью для конструкционных материалов и способ их получения | 1976 |

|

SU608817A1 |

| Олигофенилены как связующие для термостойких конструкционных материалов | 1978 |

|

SU758750A1 |

| Способ получения карборансодержащих ацетофенов | 1975 |

|

SU526622A1 |

| Полимеры фениленового типа для конструкционных материалов | 1989 |

|

SU1763448A1 |

| Карборанилметилорганогидроксисиланы для синтеза термостойких полимеров | 1977 |

|

SU690020A1 |

| РАЗВЕТВЛЕННЫЕ ПОЛИФЕНИЛЕНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2321601C1 |

| Олигофенилены для изготовления термостойких полимерных материалов | 1979 |

|

SU770101A1 |

| ДИАНГИДРИД 1,7-БИС-{4-[4- (3,4-ДИКАРБОКСИБЕНЗОИЛ)- ФЕНОКСИ]- БЕНЗОИЛ}-КАРБОРАНА В КАЧЕСТВЕ ПЛАСТИФИКАТОРА И УПРОЧНЯЮЩЕГО АГЕНТА ПРЕСС-ИЗДЕЛИЙ ИЗ ПОЛИИМИДОВ | 1991 |

|

RU2050360C1 |

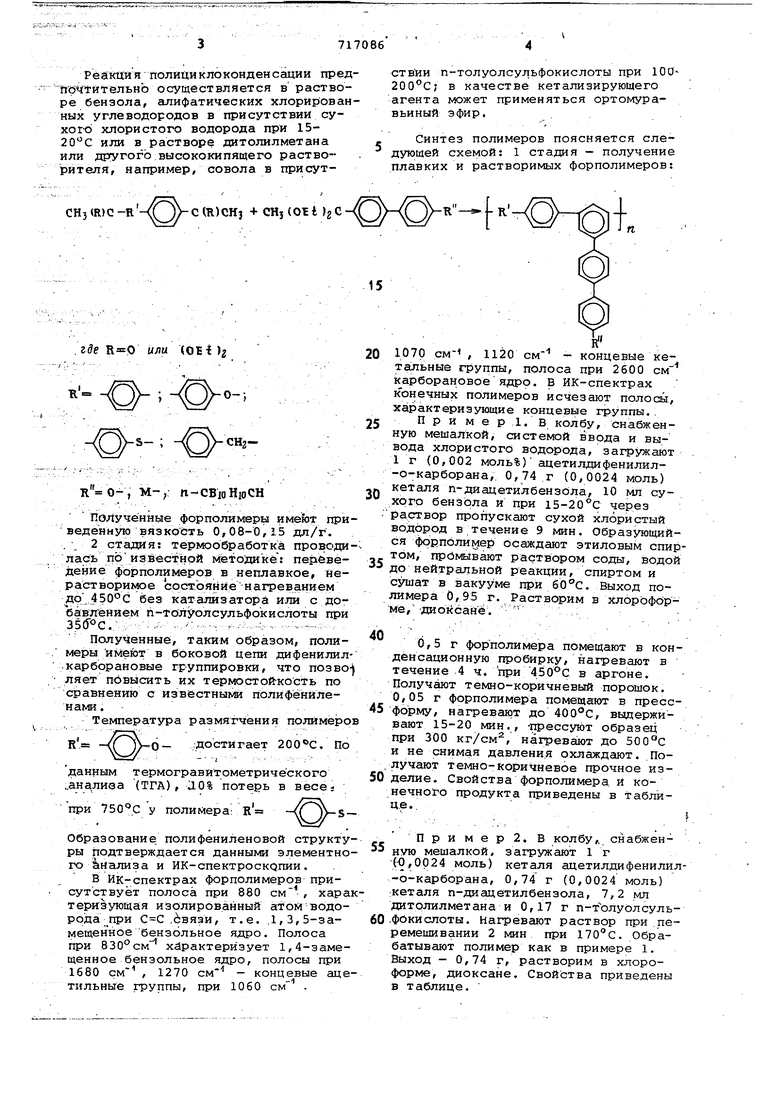

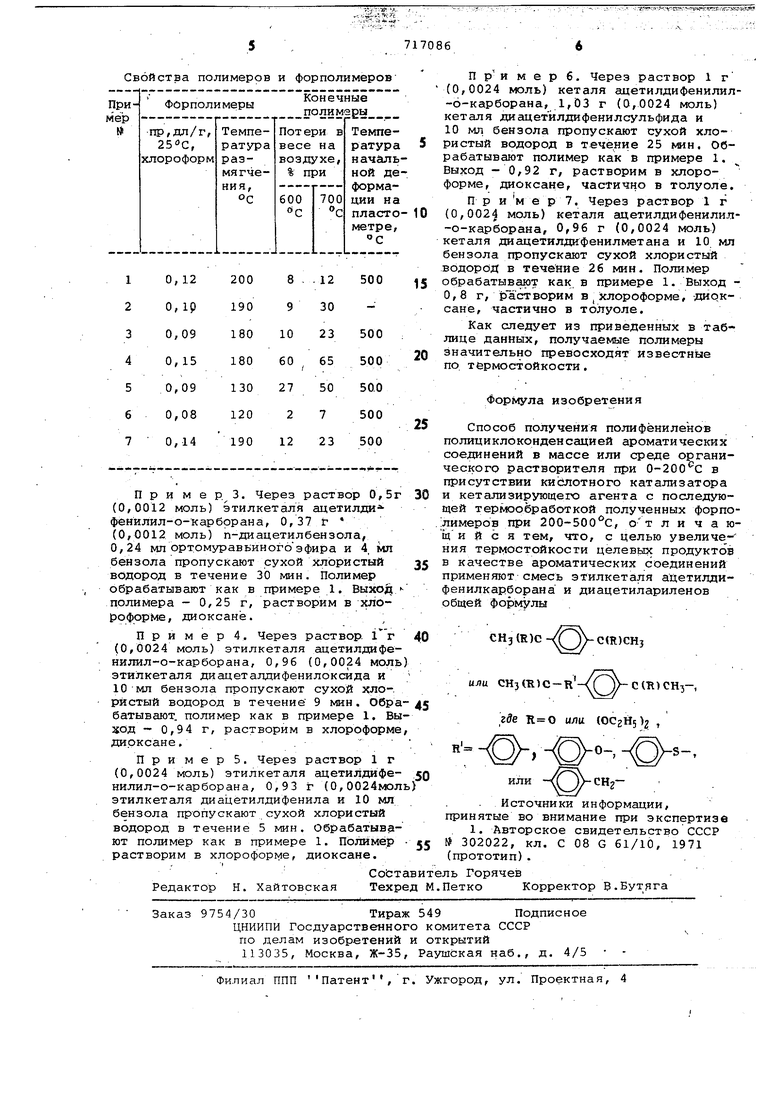

.1 Изобретение относится к тёхнолЬгии получения полифениленов и может быть использовано в хикмческой промышленности, а получаекыё полимеры для изготовления конструкционных материалов и стеклопластиков. Известен способ.получения полифениленов прлициклоконденсацией аро матических соединений - моно- игас диацетилариленов в массе или среде орагничёского растворителя при 0200°С в присутствии кислотного ката лизатора и кетализирутмцехх агента с последующей термообработкой полученных форполимеров щ)и 200-5бО°сИ недостатком этого способа являетбя низкая термрстойкость полифениленов (полностью разлагается при 600°С и имеет температуру начальной деформации -на пластометре 240-268°С). .Целью изобретения является увеличение TepNracToftKOCTH целевых продуктов. Эта це. достигается тем, что в известном способе пoJ yчeния полифениленов полицикЛоконденсацией ароматических соединений в массе идш среде органического растворк:теля при р-200С в присутствии кислотного катализатора и кетализирующе:го агента с последующей термообработкой полученных форполимеров при 200-500°С, в качестве ароматических соединейий применяют смесь этилкеталя ацетилдифенилкарборана и диацетйлариленов общей .формулы

где или (OCili }2

или

снгРеакция полйциклоконденсации предпрч тйтельнЬ осуществляется в растворе бензола, алифатических хлорированных углеводородов в присутствии сухого хлористого водорода при 152О с или в растворе дитолилметана или дргугого.высококипящего растворителя, например, совола в присутст)снз + снз( гС . где или (OEi )i 0-, М-; n-CBioHioCH Полученные форполимеры имеготг при ведённую вязкоСть 0,08-0,15 дл/г. . 2 стадия: термообработка проводи лась поизвестной методике: переведение форполимеров в неплавкое, нерастворимое состояние нагреванием езез катализатора или с добавлением п-тбл;/олсульфокислоты при .: :„V ..:-;.-, .,;-v -, -.-.-.:::... Полученные, таким образом, полимеры имеют в боковой цепи дифенилил карборановые группировки, что позво ляет повысить их тсрмостой-кость по сравнению с известными полифёнйленами. Температура размягчения полимеро 6- /достигает . По данным термогравйтрметрического „анализа (ТГА) , J.0% потерь в весе; при у полимера- R Образование, полифениленовой структу ры подтверждается данными элементно го Анализа и ИК-спектроскдпии. В Ик-спектрах форполимеров присутствует полоса при 880 см , хара теркзующая изолированный атом водорода .вязи, т.е. .1,3,5-замещенное бензольное ядро. Полоса при 830°см характеризует 1,4-замещенное бензольное ядро, полосы при 1680 см , 1270 см - концевые аце тильные группы, при 1060 см

ствии п-толуолсульфокислоты при 100200 С; в качестве катализирующего агента может применяться ортомуравьиный эфир.

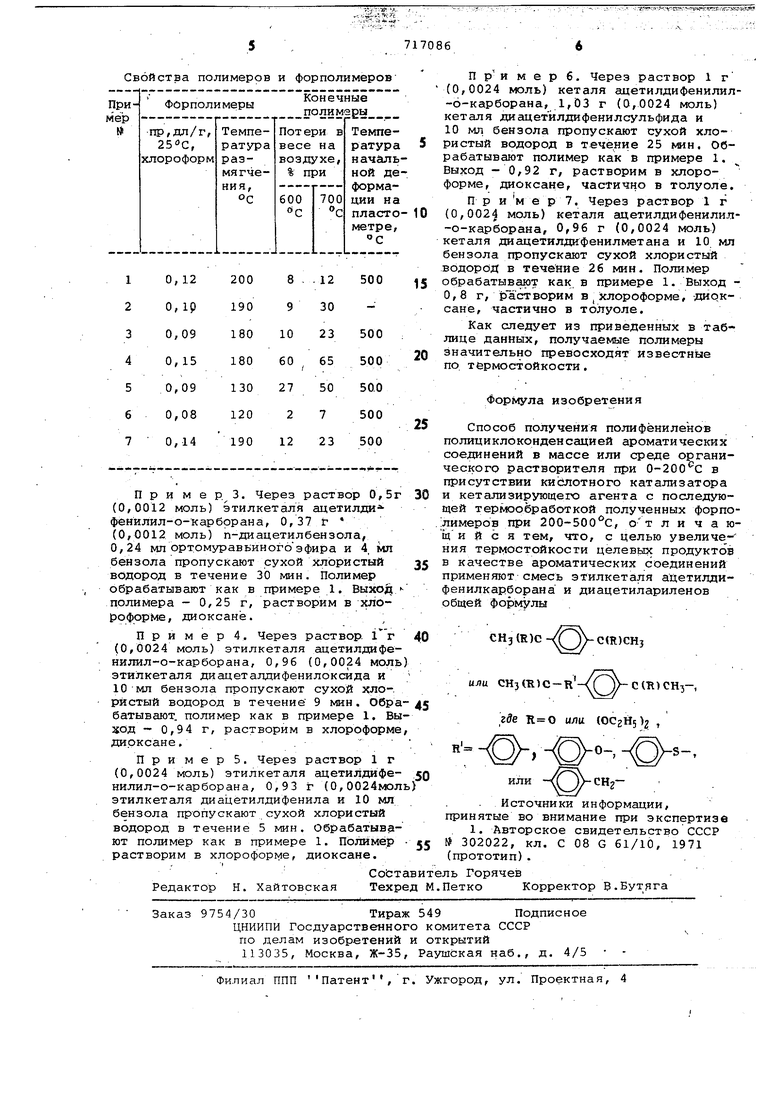

Синтез полимеров поясняется следующей схемой: 1 стадия - получение плавких и растворимых форполимеров: 1070 см-1 , 1120 - концевые кетальные группы, полоса при 2600 см карборановое ядро. В ИК-спектрах конечных полимеров исчезают полосы, характеризующие концевые группы.. П р и м е р 1. В колбу, снабженную мешалкой, системой ввода и вывода хлористогсз водорода, загружают 1 г (0,002 моль%) ацетилдифенилил-о-карборана,. 0,74 г (0,0024 моль) кеталя п-диацетилбензбла, 10 мл сухого бензола и при 15-20°C через раствор пропускают сухой хлористый водород в течение 9 мин. Образующийся форполимер осаждают этиловым спиртом, прймывают раствором соды, водой до нейтральной реакции, спиртом и сушат в вакууме при 60°С. Выход полимера 0,95 г. Растворим в хлорЬфс рме,-диоксанё. 0,5 г форполимера помещают в конденсационную пробирку, нагревают в течение 4 ч. при в аргоне. Получают темно-коричневый порошок. 0,05 г форполиМера помещают в прессфо рму, нагревают до , выдерживают 15-20 мин., -npeccyioT образец при 300 кг/см, нагревает до 500°С и не снимая давления охлаждают..Получают темно-коричгневбе прочное изделие. Свойства форполимера и конечного продукта приведены в таблице.. При мер 2. В колбу,, снабженную мешалкой, загружают 1 г (-0,0024 моль) кеталя ацетилдифенилил-о-карборана, 0,74 г (0,0024 моль) ;кеталя п-диацетилбензола, 7,2 мл дитолилметана и 0,17 г п-тЪлуолсуль.фОкислоты. Нагревают раствор при перемешивании 2 мин при 170С. Обрабатывают полимер как в примере 1. Выход - 0,74 г, растворим в хлороформе, диоксане. Свойства приведены в таблице.

Авторы

Даты

1980-02-25—Публикация

1977-09-28—Подача