718000

X является числом атомов кислоода, достаточным для насыщения ваентности других присутствующих элеентов, . входящих в катализатор.

Из указанной форМулн видно, что оличество атомов кислорода равно х, оторое ;чвляется переменным, так как условиях эксплуатации эти каталиаторы непрерывно приобретают и теяют кислород, и поэтому указание точйбГО числа атомов кислорода в -этих |Q катализаторах невозможно. П р и м е р 1.

80%.Кр . 2° 2

Готовят пульпу, состояыук из воды и 63,56 г (ЫН4)б Мо 0244Н20, 48,37 г Naeco (реагент, содержащий з 40% золя двуокиси кремния) и смешивают с раствором 9,00 г СгОз,53,85 г Мд(Шз)2 бИгО, 3,03 г КЫО,,(10%-ный раствор) и 14,55 г Bi (N03).

Пульпу выпаривают досуха и обра- 20 зующийся твердый продукт дополнительно сушат в течение 12 ч при 120°С. Твердый продукт затем нагревают на воздухе при 290°С втечение 3ч, при 425°С в течение 3 ч и при 25 550 С в течение 16 ч -и получают активный каталитический комплекс.

П р и м е р 2.

80% JK Mg., 5 Сг BiMo.O и 20% SiO. . 30

Этот т атализатор готовят так же, как описано в примере 1, используя пульпу, состоящую из 63,56 г (ЫН4)бМОт024-4Н20, 49,5 г NaBcO, 40% SiO,.,, и раствор, содержащий -. 22,24 г Сг(СгНз02)-Н,0, 57,70 г Mg{NO)2. 3,03 г 10%-нЬго расгвора KNOзИ 14,55 г В1 (N0)- 5Н20. Выделенный тйердый продукт подвергают термической обработке аналогично примеру 1.40

П р и. м е р 3. 80% ,Mn7Cr BiMo 204 и 20%

Этот катализатор готовят так же, как описано в примере 1, используя пульпу, содержащую 63,56 глс

(NH4) , 2,42 Г NaEco, 40% БЮг.и раствор, содержащий 9,00 г СгО-ь, 75,18 г Mn{NO)2. {50%-ный раствор , 3,03 г KNO-j (10%-най раствор) и 14,55 г BKNOj) 5H,;,Oi Твердый с продукт выделяют и подвергают термической обработке тем. же способом, как описано. .

Пример 4,

80% Ko, и 20%

sipi- .55

Этот катализатор готовят так же, как описано в примере 1, используя пульпу, содержащую 63,56 г

(NH4),-Mo-,02.4lHj,0, 51,13 г NaCco, 40%SiO, и раствор, содержащий 9,00 г „ СгО-5, 69,79 г Мп(НОз)г (50%-ный раствор) , 14,55 г BKNO,,)-- 5Н5,0 и 3,03 г

KNO.

Выделенный твердый продукт подвергают термической обработке аналогичным способом.

Пример 5.

80% Ко,е Мд,5 Мп„5 .,, Oi и 20% Si02.

Этот катализатор готовят так же, как описано в примере 1, используя пульпу, содержащую 63,56 г . (NH4),, 50,43 г NaCco, 40% SiOj., и раствор, содержащий 9,00 г СгО,, 26,92 г MgCNO)- , 37,60 г Mn(NO,,)2, 50%-ный раствор, 3,03 г 45%-ного раствора КОН и 14,55 г Bi{NO)- 5Н20. Выделенный твердый продукт подвергают термической обрае5отке аналогичным способом.

Пример 6.

80% СЗд Сг и 20% S iO 2,

Этот катализатор готовят так же, как описано, используя пульпу, содержащую 63,56 г (ЫНд), tlo-jOj 4 4Hj,O, 48,28 г , 40% SiOg, и раствор, содержащий 9,00 г СгОэ, 50,0 г Мд(ЫОз)2- бНгО, 14,55 г. BKNO)- 5Н и 0,58 г CsNO, Выделенный твердый продукт подвергают термической обработке тем же способом, как описано,

Пример7,

80% Mg-Cr. Си. - Мо.0, и 20%

г- J 2

Ь lU .

Этот катализатор готовят так же, как описано, используя пульпу, содержащую 6 3 , 5 6 г (ЫН4)бМ07О2 4 , 47,78 г Naeco, 40% SiOg (42,5%-ный раствор), и раствор,содержащий 53,83 г Mg(NO,),. , 10,88 г Cu(NO)j.. , 4,50 г СгО и 14,55 Bi (NO«) . . Выделенный твердый продукт подвергают термической обработке аналогичным способом.

Примерз,

80% .,,BiMo ,0 и 20% SiOj, ,

Этот катализатор готовят так же, как описано, используя пульпу, содержащую 63,56 г (NHA)fe-Mo O , 49,78 г , 40% бхО.и раствор, содержащий 53,83 г Мд (NOi,)2. , 14,55 г BKNO,,),,- 5Н2.0, 4,50 г СгО, 6,78 г SnOjy . Выделенный твердый продукт подвергают термической обработ тем же способом, как описано.

П р и .м е р 9,

20,sJo - . ° °

Этот катализатор готовят так же, как описано, используя пульпу, содержащую 22,95 г (ЫН4)бМ07024 4Н20, 21,09 г NaCco (40% SiOg), и раствор содержащий 15,36 г Ca(NO5)2 , 3,25 г СгОз; 6,31 г BKNO,).. 5Н20 и 4,90 г SnOj, , Выделенный тв-ердый продукт подвергают термической обработке аналогичным способом.

Примерю,

80% Кос Cd, Mg, Cr BiMo. О и ; 20% SiO., -/4

Этот катализатор готовят так же, как описано, используя пульпу, содержащую 63,56 г (NH) 57,03 г NaCco (40% SiOg.) , и раствор, содержащий 9,00 г СгО, 14,55 г , BKNO,),. 5Н2.О, 32,39 г Cd(N03)2 4Н2р, 26,92 г Mg(NO,),. и 1,52 г KNOj. Выделенный твёрдый продукт подвёр- § гают термической обработке тем же способом, как описано

Пример 11,

80% К ,Bi,Mo,2.°K 20%

Этот катализатор готовят так же, как описано, используя пyльпy содержащую 63,56 г (NH.) 4Н,О, 57,03 г NaEco (40% SiO), и раствор, содержащий 9,00 г СгОа, 43,65 г as BKNO,).- , 7,32 г ZnO и 4,55 KNO, Пульпу выпаривают досуха и подвергают термической обработке тем же способом, как описано.

Пример 12. Получение катализатора- без двуокиси кремния,

Для получения катализатора Са25по5 Сго5 . 24,93 Г Ca( 4Н20 растворяют в 20 мл воды и добавляют 2,65 г СгО и 3,99 г SnOj.. К этой смеси 25 прикапывают раствор 18,72 г ;(NH4.)6Mo-,O244H,j,0 в 50 мл 9,3%-ного раствора аммиака, а затем добавляют 25,36 г Bi(NO) . , растворённого в 40 мл 13,8%-ного раствора 30 HNO. рН смеси доводят до 4,0-4,5 примерно 10 мл гидроокиси аммон.:я. Смесь перемешивают в течение 30 мин и выдерживают в течение 48 ч. Катализатор промывают 1440 мл 3S зоды, отфильтровывают и сушат при 120с. Катализатор подвергают термической обработке при в т.ечение 16 ч. Вследствие выщелачиваний кальция в процессе пром вания . л найденный окончательный состав катализатора составляет Cd,8 ,.

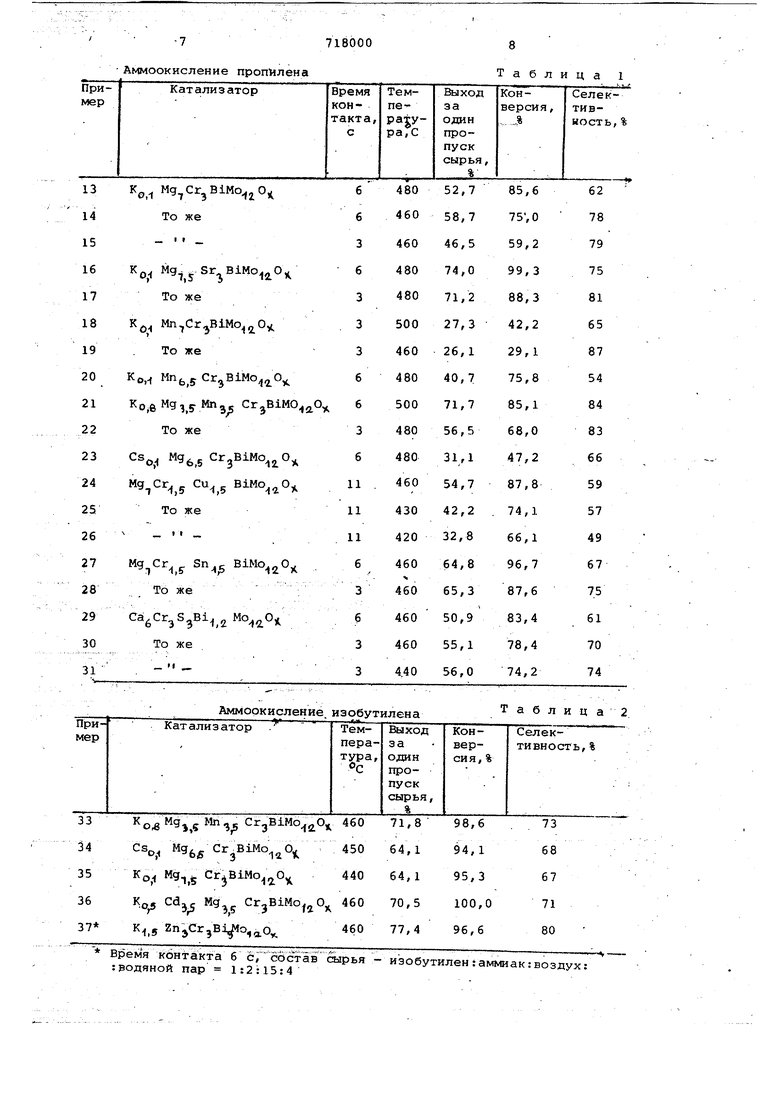

Примеры 13-31-. Получение акрилонитрила. к

Катализаторы, полученные в приг мерах 1-10, испытывают в амйоокислении пропилена. Соотнсяаение компонентов в используемом сырье - пропилен; :аммиак:воздух:водяной пар 1;1,1: :10:4. Катализатор в каждой из реак- 50 ций размалывают, просеивают и загружйют в реакционную зону (объем 5 см) трубчатого реактора, сконструированного из трубки из нержавеющей стали с внутренним диаметром 1 см, В табл.1 55 приведены катализаторы, температуры реакции, время контакта и результаты, полученные на этих катализаторах.

Количество прореагировавшего 40 реагента х 100

Конверсия (%) ;

Количество реагента в сырье

Количество полученного продукта X 100

(%)

Количество прореагировавшегореагента

Количество полученного продукт X 100

(%) .

Количество реагента в сырье

Пример 32. Получение акрилонитрила при использовании 100%-ного активированного катализатора.

Катализатор, полученный в примере 10, используют при получении акрилонитрила, применяя в качестве сырья пропилен, аммиак, воздух и водной пар в соотношении 1:I:8:2.Реакцию проводят при 450с и кажучймся времени контакта 3 с. Эта реакция дает выход за один пропуск сырья 68,4% акрилонитрила при селективност 79%.

При меры 33-37. Аммоокисление изобутилена.

Различные катализаторы, полученные ранее, испытывают в реакции амлюокисления изобутилена, которую проводят при времени контакта 3 с и соотношении реагентов в сырье - изобутилен Sаммиак:воздух:водяной пар Isl,1:10:4. Результаты этих экспериментов представлены в табл.2.Пример 38. Окислительное дегидрирование бутена-1..

Катализатор, полученныйв примере.2, используют при окислительном дегидрировании бутена-1 при соотношении бутен-Д : воздух .-1:14. Реакцию проводят при 400с и времени контакта .3 с. Выход бутадиена за один пропуск сырья достигает 77,6%, конверсия бутена-1 86,9%, а селективность превращения в бутадиен 90%.

П р и м е р 39. Окислительное дегидрирование бутена-2, Используя катализатор, полученный в примере 5, бутен-2 превращают в бутадиен при соотношении реагентов в сырье - цис/транс-бутен-2 (42,5% цис, .57,5% транс):воздух - 1:11. Реакцию проводят при 490с и кажущемся времени контакта 3 с. Выхо бутадиена за один пропуск сырья дос1тигает 68,1%. Конверсия бутена-2 составляет 73,1% а селективность достигает 93%.

Аналогичным способом могут быть приготовлены и другие катализаторы, отвечающие указанной (эpмyлe,. которые используют в реакциях аммоокисления, окислительного дегидрирования и окисления.

-7718000

Аммоокисление пропилена

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для амоксидирования, окислительного дегидрирования и окисления олефинов | 1974 |

|

SU588906A3 |

| Способ получения бутена-1 | 1983 |

|

SU1333231A3 |

| Катализатор для окисления акролеина | 1982 |

|

SU1080842A1 |

| Способ получения акрилонитрила | 1975 |

|

SU648083A3 |

| Способ получения катализатора для окисления олефинов | 1971 |

|

SU495805A3 |

| Способ получения низших олефинов | 1978 |

|

SU722476A3 |

| Катализатор для изомеризации циклогексена в метилциклопентан | 1976 |

|

SU667231A1 |

| Способ получения катализатора дляпОлиМЕРизАции эТилЕНА | 1975 |

|

SU799630A3 |

| Катализатор для конверсии So @ в So @ | 1987 |

|

SU1616688A1 |

| Способ приготовления катализатора для окислительного аммонолиза пропилена | 1984 |

|

SU1428180A3 |

ХЪИЛаСД J f J .

гродяной пар 1:2:15:4

- изобутилен:аммиак:воздух; Формула изобретения Катализатор для окисления непредельных углеводородов, включаюший шелочной металл, редкоземельный эле мент, хром, висмут, молибден и кислорол, отличаюкий ся тем что, с целью повышения селективност и активности катализатора, он допол нительно содержит один или несколько элементов, выбранных из группы, содержашей магний, кальций, цинк, кадмий, марганец, олово, име ет следукиоую эмпирическую формулу: o(,0 - металл, выбранный из групп содержащей калий, цезий, олово, медь;

10

718000 С - металл, выбранный из группы, включающей магний, кальций, цинк, кадмий, марганец; а равно 0,001-4; с равно 0,5-10; е и f равны 0,01-6; X является числом атомов кислорода, достаточным для насьпцения валент ности других присутствующих элементов, входящих в катализатор. Источники информации, принятые во внимание при экспертизе 1.Томас Ч. Промьниленные каталитические процессы и эффективные катализаторы. М., Кир, 1973, с. 3132.Патент СССР 588906, кл. В 01 J 11/32, опублик. 1974 (прототип).

Авторы

Даты

1980-02-25—Публикация

1976-01-12—Подача