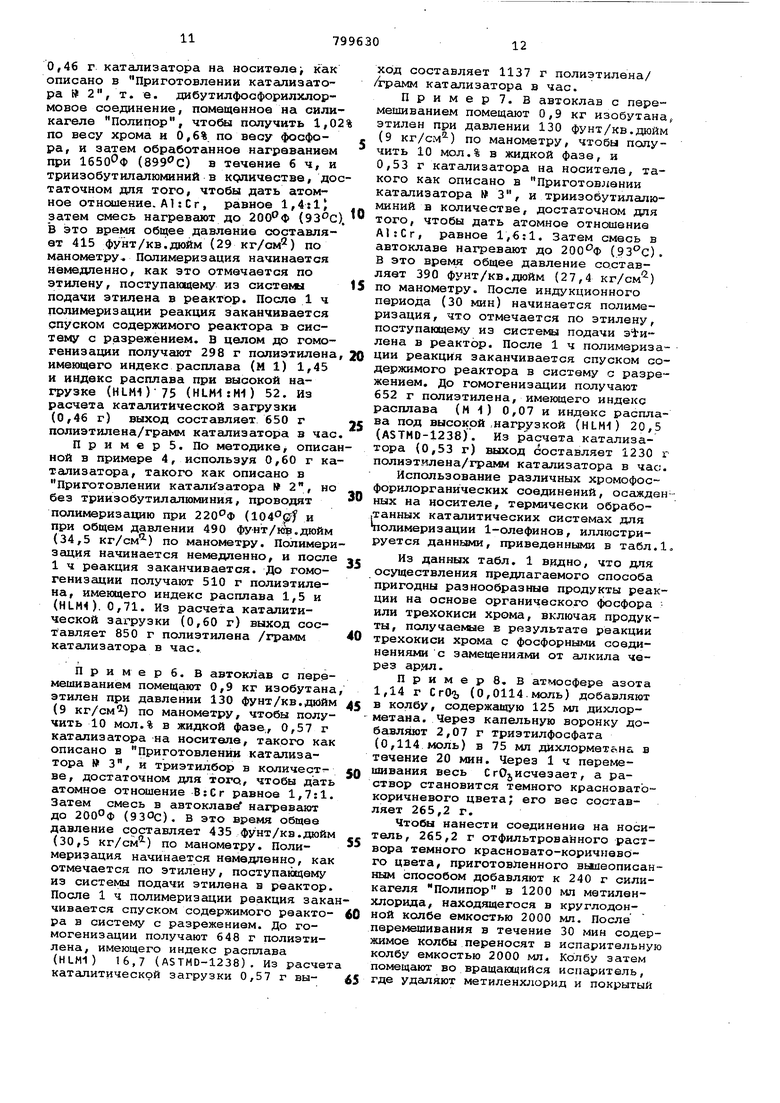

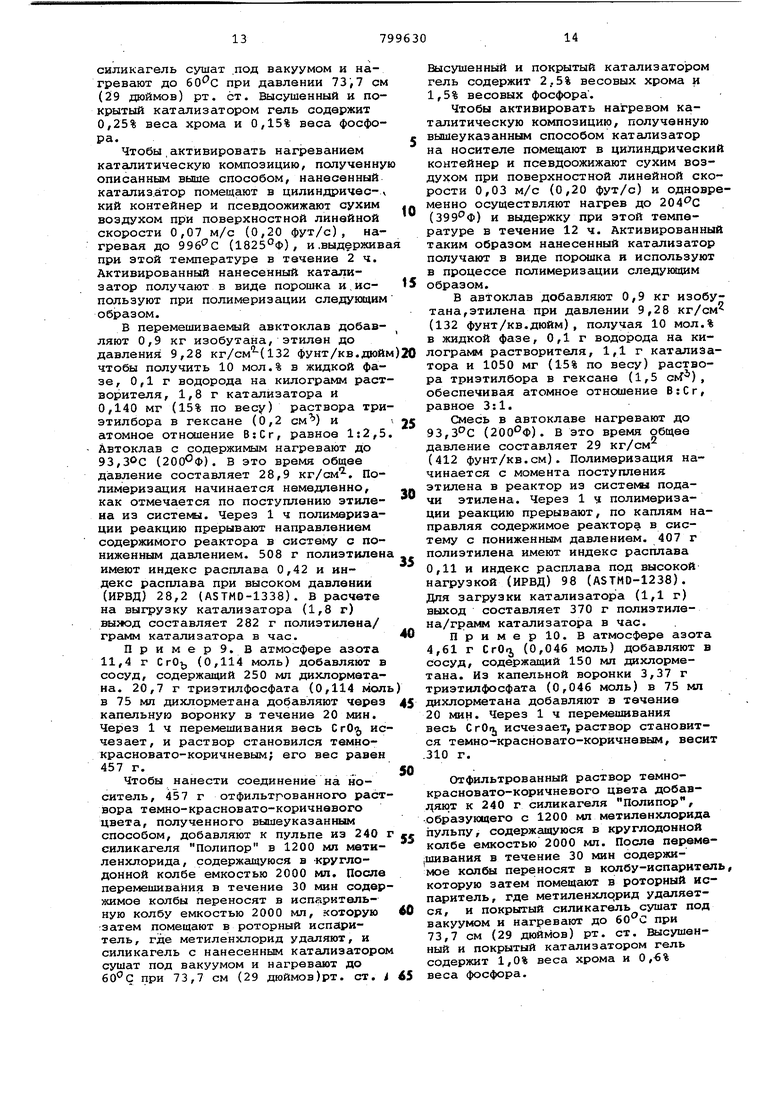

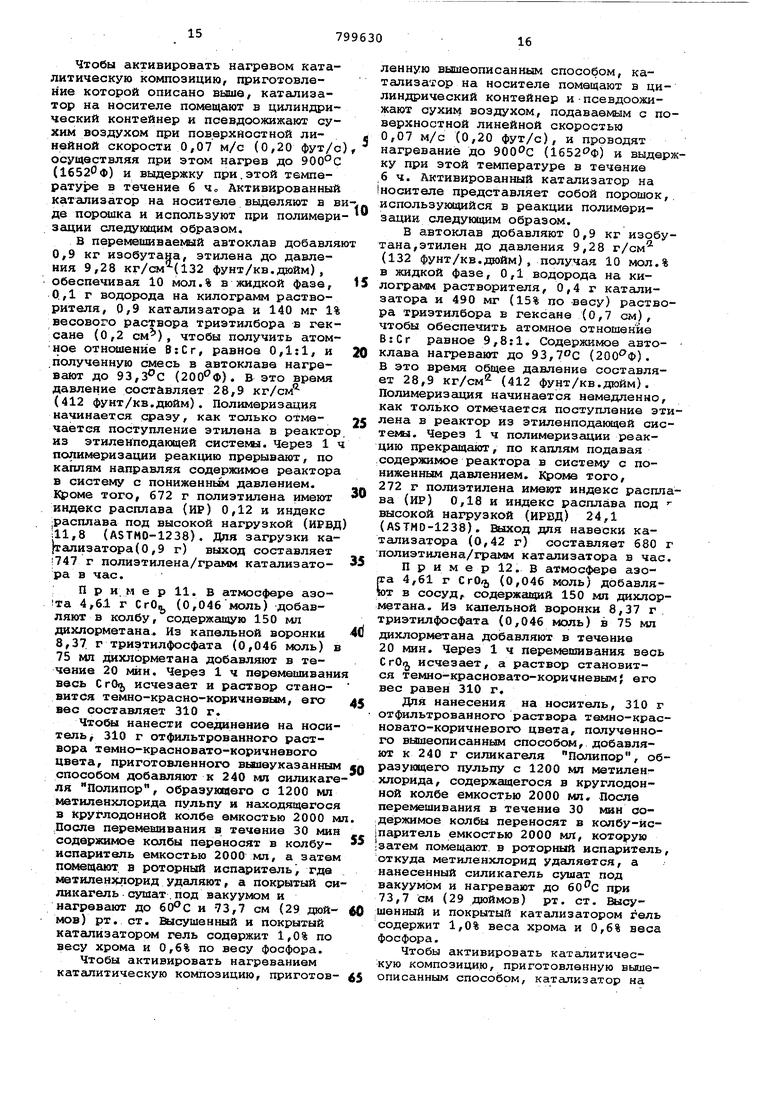

Предлагаемый способ позволяет получить катализатор с повышенной ак тивностью по сравнению с извест ным способом. Так, катализатор, полученный предлагаемым способом, позволяет получить полимер .с индексом расплава, равным 10,5. В типичном варианте осуществления предлагаемого способа фосфорорганическое соединение и трехокись хро(Ма применяются вместе в инертном растворителе, например циклогексане, п-гексане, хлористом метилене, четыреххлористом углероде и т. д. На это стадии приготовления каталитической системы твердаий -С гОо, превращается в шлам в растворителе и добавляется фосфорорганическое соединение. В теч ние 1 ч происходит реакция между сое динениями, и трехокись хрома исчезает. .В течение этого периода времени раствор приобретает красновато-корич невый цвет. Обычно он подвергается простому фильтрованию, чтобы убедить ся в отсутствии какого-либо непрореа гировавшего СгОо,. Этот раствор затем применяется к носителю таким образом чтобы произвести осаждение на нем каталитического раствора любым подхо дящим способом нанесения покрытия в мокром виде, например разбрызгиванием, на носитель, например, двуоки си кремния, алюминия и т. д. Раствор добавляется в дисперсию силикагелево го носителя. Носителем является выс копористый ( 71,96 ) силикаксе рогель. Растворитель удаляется из основания высушиванием, .например ис пользованием тепла, отгонкой инертн го газа или с помощью пониженного давления, или сочетанием этих прием Таким образом продукт реакции разме ется на носителе. Хромофосфорорганический продукт реакции предварительно формируется, т. е. реагенты сочетаются до поступления на носитель. Активный катализатор получает ся, следовательно, не из их трехоки хрома, а представляет собой хромофо форилорганический продукт реакции, Как это описано. Осажденный на носителе катализатор затем нагревается в сухой кисло родсодержащей атмосфере (как сухой -воздух), в результате чего значител но промотируется полимеризационная тивность. Нагревание производится в температурном интервале примерно от 400 до 2004-996 С или от 1000 до 538-977 С. Время нагревания изме ется в зависимости от температуры, обычно нагревание производится по меньшей мере, примерно от 2 до 18 и от 6 до 12 ч. Осажденный на носителе продукт реакции, прошедший термическую обработку, затем используется один или в сочетании с металлорганическ ми н(или) органическими неметсиши ескими восстановительными агентаи, например с триалкилалюминием, иалкилцинком, диалкилмагнием, хлористым диaлкилaлю 4иниeм, диал кил алюминий aлкoгoлятat ш, бортриэтилом и т.д. для полимеризации 1-олефинов. При использовании вместе с такими восстановительными агентами каталитическая система обеспечивает способ получения желаемой широкой совокупности полимерных свойств, в частности распределения молекулярного веса, вместе с повышенной производительностью катализатора. В приводимом ниже подробном описании предлагаемого способа и примерах осуществления упруго-пластическое подведение расплава полимера выражается в величинах, принятых для индекса расплава (М 1), определяемого в соответствии с ASTMD-1238 при нагрузке 2 кг и 190°С и для индекса расплава при высокой нагрузке (HLM1, 10Х), нагрузка и чувствительность к сдвигу (реакция вязкости расплава на дифференциальных скоростях сдвига) отражается в отношении HLM1: Ml. Чем шире распределение молекулярного веса, тем вязкость более чувствительна к скорости сдвига, т. е. тем выше отношение HLMIrMI. Наименьшая величина для пндекса расплава, которая измеряется с приемлемой точностью, составляет примерно 0,1, но во многих случаях количественное наблюдение более низкой скорости указывается здесь как низкое, которое фактически представляет собой такую величину, как 0,05 и меньше. Испытание характеристик показывает, что отношение HLM1:M1 согласуется с другими определенными количественно результатами. . В числе органических фосфорных соединений, которые используются в каталитических системах соответственно предлагаемому способу, находятся триорганофосфаты и диорганофосфаты, включая такие соединения, как трифенилфосфат, трибутилфосфат, триэтилфосфат, триоктилфосфат, триметилфосфат и. т. д. Пригодными являются производные однозамещенного фосфата или фосфита и двузамещенного фосфата {можно пояснить, что включающие монобутилфосфат, бибутилфосфат и монозтилфосфат), и эти вещества включают смеси. Хромофосфорилорганические продукты реакции образуются также с такими соединениями на основе фосфора, как фосфиниловая кислота, диэтилэтилфосфонат и окись фосфора, как фосфиниловая кислота, диэтилэтилфосфонат и окись триоктилфосфина. Предпочтительными соединениями являются те, которые описываются формулой где X представляет собой P-(OR)«, ил PH(OR)g и где R включает алкил,арил циклоалкил или водород, но, по мень шей мере, одно R является иным, нежели водородом. Особенно предпочт тельны ии являются алкиловые производные, Б особенности триалкилфосфа Ты, Типичные примеры получения каталитических систем приводятся ниже. 1. Приготовление катализатора 125 мл дихлорметана помещают в трехторловую колбу емкостью 500 мл, снаб женную входом для газа, трубкой для выхода газа/ магнитным перемешивающим устройством и 100-миллиметровой капельной воронкой. Под азотным покр тием в колбу с перемешиванием, содер жащую растворитель-дихлорметан, добавляют 9,70 г СгОо,(0,097 моль), в течение 20 мин через капельную ворон ,ку добавляют 17,5 г триэтилфосфата (0,097 моль), растворенного в 75 мл дихлормет-ана. В течение 5 мин с начала добавления триэтилфосфата раствор в колбе меняет свой темный красн йато-коричневый цвет. К концу 1 ч перемешивания весь СгО, исчезает, и раствор приобретает темный красновато-коричневый цвет; раствор весит 217,6 г. Для того чтобы разместить соединение на носителе, 210 г микросферои ГГ 5ГГС.11 ЧЧЧ/- j-eT TTTTT l nrf b-rrrT TT ttt. МС. дального силикагеля Дэвисон MS 952 (Davison MS952) помещают в 2000-ми лилитровую круглодонную колбу,.снабженную мешалкой и обеспеченную азотным покрытием. Затем в колбу содержащую гель, добавляют 800 мл дихлорэтана и смесь перемешивают для обеспечения равномерного смачивания геЛя. Также в колбу, содержащую гель и раЛтворитель-дихлорметан, добавляют 90 г отфильтрованного раствора темно го красновато-коричневого цвета. Пос ле перемешивания примерно в течение 15 мин мешалку отключают и гелю дают отстояться - гель имеет коричневатый цвет, а растворитель-дихлорметан почти бесцветный. Это указывает на то, что каталитическое соединение си но абсорбиру1атся на носителе. Всплывающая жидкость удаляется фильтрацией, а гель высушивается в роторном испарителе при 55С и давлении 29 дюймов (736 мм рт. ст.). Высушенный и покрытый катализатором гель, содержащий 0,99% по весу хрома и 0,60% по весу фосфора, затем подвергают обработке при повышенной температуре (ШО-Ф, ) в течение 6 ч при одновременном пропускании через катализатор сухого воздуха. Устанавливают, что двуокись хрома не взаимодействует с триэтилфосфатом при идентичных условиях, тогда как трехокись хрома взаимодейст- , зует, 2. Приготовление катализатора №2. 250 мл дихлорметана помещают в 500миллиметровую трехгорлую колбу, снабженную входом для азота, трубкой для, выхода газа, магнитным перемешивающим устройством и 100-миллилитровой капельной воронкой. Под азотнымпокрытием в колбу с перемешиванием, содержащую растворитель-дихлорметан, добавляют 2,9 г СпСэ(0,029 моль). Через капельную воронку в. течение 20 мин добавляют 5,5 г дибутилфосфита (0,029 моль), растворенного в 25 мл дихлорметана. В течение 5 мин с начала добавления дибутилфосфита раствор к колбе изменяет свой темный красновато-коричневый цвет. Перемешивание продолжается в течение 2 ч и СгОз исчезает, а раствор приобретает темный красновато-коричневый цвет. Взвешивание показывает что раствор весит 453 г. Для размещения соединения на ноqитeлe 42 г силикагеля.Полипор ( Pol урог ) (объем пор 2,5 см /r)f помещают в 2000-миллилитровую круглодонную колбу, снабженную мешалкой и азотным покрытием. Затем в колбу,, содержащую силикагель Полипор, добавляют 100 г красноватокоричневого фильтрата (раствор пропускают через фильтр, чтобы убедиться в отсутствии непрореагировавшей СгО„). Примерно через 15 мин гель . ,.,- .,. ,f,....«. ..«.«.m(«.чffj f rrrrrt f гъ.г тЛ изменяет свой цвет на коричневый, а растворитель-дихлорметан становится бесцветным. Это указывает на то, что каталитическое соединение очень адсорбируется на геле. Всплывающая жидкость удаляется фильтрацией, а гель высушивается в роторном испарителе при и вакууме 636,6 мм рт. ст. Высушенный и покрытый катализатором гель, содержащий 1,02% по весу хрома и 0,60% по весу фосфора, затем подвергают обработке при повышенной температуре (1650, ) в течение 6 ч при одновременном пропускании Сухого воздуха через катализатор. 3. Приготовление катализатора №3. По методике, описанной в примечании 2, приготавливают соединение из бутилфосфита и трехокиси хрома, используя 3,66 г СгО, (0,0366 моль) и 7,23 дибутилфосфита (0,0373 моль) в общем количестве 373 г дихлорметана в качестве реакционной среды и растворителя. Этот раствор используют для покрытия 195 г силикагеля Полипор, содержащего 0,97% по весу хрома и 0,6% по весу фосфора. Силикагель Полипор с нанесенным покрыием после удаление дихлорметана подвергают обработке при (899°С) в течение 6 ч при одновременом пропускании воздуха через образец. Катализаторы, описанные впривеенных выше примерах, используются три полимеризации этилена вместе с различными восстановительными агента ми, такими как триизобутилалюминий и триэтилбор. Количество хромофосфорилорганичес кого соединения,«осажденного на носителе, значительно изменяется в зависимости от характера соединения и желаемого содерх ания хрома и фосфора. Подобным же образом изменяется количество восстановительных аган тов, используемых вместе с фосфорило ганическим катализатором. Наиболее эффективными являются катализаторы, содержащие хромофосфорилорганическое соединение в таком количестве, что количество хрома по весу на носителе составляет примерно 0,25 - 25% или 0,5 - 1,25%, хотя и при больших количествс1Х катализаторы являются пригодными. Катализаторы обычно приготавливаются с эквимолярным соотношением, хотя фосфорорганическое соединение применяется в избыточном количестве. Отношение Сг:Р, расчитываемое на основе элементарного веса, в осажденном катсшизаторе обычно составляет Is 0,6 как типичное отношение. При пропорционировании количества восстановительного агента и количес±ва хромофосфорорганического соединения, используемого, в качестве катализатора устанавливаются осн ные значения величин, обеспечивающих высокий выход, надлежащие свойства полимеров и экономное использование материалов Например, при использовании металлорганических и органических неметаллических восста новительных агентов вместе с некоторым количеством хромофосфорилор нического соединения, достаточного для того чтобы дать примерно 1% С г по весу в носителе, приводимые ниже параметры являются характерными. Атомные отношения основываются на расчете содержания металла в металл органическом восстановительном аген те и неметалла в органическом неметсшлическом восстановительном аге те относительно содержания хрома в хромо сфорилорганическом соединени Например, основываясь на количес ве хромофосфорилорганического соеди нения, содержащего примерно 1% по весу С г из расчета веса носителя, к личество металлорганического восста новительного агента, предназначенно го для использования вместе с этим соединением, например триизобутилал минием (т I8AL) , составляет примерно 11,4% по весу/ которое дает атомное отношение AlsCr примерно 3:1. Интервал атомных отнсяиений А1 : С г составляет от 1:1 до 5:1 или от 3,8 до 19% по весу триизобутилалюминия. Пр тические пределы триизобутилалюмини в выражениях, атомного отнсяиения со авляют от 1:1 до 20:1, а в выражених веса от 0,4 до 75% по весу. Другим примером металлорганичесого восстановительного агента,пригодого для использования вместе с хромоосфорилорганическим соединением, вляется триэтилалюминий. Основываясь акже на количестве хромофосфорилоранического соединения, содержащего римерно 1% по весу С г из расчета веса носителя, количество триэтилалюиния составляет примерно 6,6% по весу, которое дает атомное отношение А1:Сг примерно 3:1. Интервал атомных отношений А1:Сг составляет от 1:1 до 5:1 или от -2,2 до 11% по весу триэтилалюминия. Практические пределы триэтилалюминия в выражениях отношения А1:Сг составляет от 0,1:1 до 20:1 и в выражениях веса - от 0,22% до 44% по весу. Триэтилбор берут в количестве пропорций неметаллического восстановительного агента, пригодного для использования вместе с хромофосфорилорганическим соединением, содержащим примерно 1% по весу С г из расчета веса носителя, количество триэтилбора составляет примерно 5% по весу, которое дает атомное отнсяиение В: С г примерно 2,7:1. Интервалы атомных отношений В:С г составляют от 0,1:1 до 10:1 или от 0,19 до 19% триэтилбора. Практические пределы в выражениях отношения В:Сг составляют от 0,01:1 до 20:1, а в выражениях весаот 0,2 до 38% по весу. Условия обработки при повышенной температуре катализатора на носителе, содержащего хромофосфорилорганическое соединение, осажденное на носителе, изменяются. Катализатор нагревается в сухом воздухе или ином сухом кислородсодержсодем газе при температуре вьвие (204с) или выше () в течение 2 ч или более. При использовании силикагелевого носителя с высоким объемом пор, описанного выше, желательным является нагрев в интервеше от 1450 до 1б40ф (788-8990С) в течение б ч. Для других носителей эффективным является режим нагрева при температуре выше 400-ф (204с) или выше 1000°Ф (538°С) в течение 6 ч. Сухой воздух или иной кислородсодержащий газ обезвоживают до содержания влаги в несколько частей на ишллирн (ррт) и получают максимальную продуктивность катализатора. Обычно воздух, используемый в процессах, обезвоживается до содержания воды менее, чем 2-3 ррт. Катализаторы пригодны для использования в обьганых процессах полимеризации и также для полимеризации, осуществляемой при 100-40ОФ (38204с) или 1бО-230-ф (71-и6 С) ,дав- лении от 200 до 1000 фунт/кв.дюйм м нометрического давления (14-70 кг/с или от 300 до 800 фунт/кв.дюйм (2256 кг/cм -) , или от 300 до 800 фунт/ дюйм (22-56 кг/cм) т, е. при процессе полимеризации на пастообразном катализаторе. Хромофосфорилорганические продукты реакции, которые образуют основу для катализаторов на носителях эмпирически приготовляются посредст вом взаимодействия фосфорорганических соединений с трехокисью хрома в инертном растворителе, определяемом по растворению характерной трех окиси хрома. Надзгежащие фосфорорганические соединения легко выбираются на основе этого опробования. Наблюдается, что типичные материалы являются производными, содержащие, по меньшей мере, одну органическую часть, непосредственно связанную че рез углерод или кислород с атомом фосфора в валентности, отвечсиощай данной степени окисления элемента, равной +3 или +5, и, по меньшей мер .одна валентность насыщена кислородом или гидроксильной группой. СоеТшнения схематически изображаются в виде структур типа ом и-о-р-отг -RO-P-O;I , где R представляет собой алкил, ар кил, адил, циклоалкил или водород, но, по меньшей мере, одно R представляет собой иное, нежели водород Приводимые ниже примеры иллюстри руют использование каталитических систем в различных способах полимериз ации cL -олефинов, таких как этилен. Пример. В автоклав с пере мешиванием помещают 0,9 кг изобутана, этилен при давлении 130 фунт/кв дюйм (9 кг/см) манометрического дав ления для получения 10 мол.% в жидкой фазе, 0,33 г водорода на килогра растворителя, 0,82 г катализатора на носителе, т. е. триэтилфосфорилхромо вое соединение, осс1жденное на геле Дэвисон MS 952, получая 0,99% по весу хрома и 0,6% по весу фосфора, а затем подвергают воздушно-теплойой обработке при () в течение 6 ч, и триизобутилсшюминий в количестве, достаточном для того, чтобы дать атомное отношение А1:Сг равное 1,4:1. Затем автоклав с содержимым нагревают до (). В это же время давление составляет 435 фунт/кв.дюйм (30,5 кг/см) по ма нометру. Полимеризация начинается немедленно, как это отмечается по этилену, поступающему из систеьш подачи этилена в реактор, после че-го реакция полимеризации заканчивается спуском содержимого реактора в систему с разрежением. До гомогенизации получают 319 г полиэтилена, имеющего индекс распЛава (М 1).0,21, а индекс расплава при высокой нагрузке - (HLM1) 16 (HLH1:M1 76) (ASTMD - 1238). Из расчета каталитической загрузки (0,82 г) выход составляет 390 г полиэтилена/грам катализатора в час. Пример 2. В автоклав с перемешиванием помещают 0,9 кг изобутана, этияен при давлении 130 фунт/кв. дюйм (9 кг/см) по манометру, чтобы получить 10 мол.% в жидкой фазе, 0,33 г водорода на килограмм растворителя, 1,59 г катализатора на носителе, как описано в примере 1, и триэтилбор в количестве, достаточном для того, чтобы получить атомное отнсяиение В:Сг, равное 3,8:1. Потом автоклав с содержимым нагревают до 200Оф (93Ос). В это время общее давление составляет 435 фунт/кв, дюйм (30,5 кг/см) по манометру. Полимеризация начинается немедленно, как это отмечается по этилену, поступающему из системы подачи этилена в реактор. После 1 ч реакция, полимеризации заканчивается спуском содержимого в систему с разрежением. До гомогенизации получают 439 г полиэтилена, имеющего индекс плавления .(Ml) 0,036 и индекс плавления при высокой нагрузке (HLM1 ) 10 (HLMI ) Из расчета каталитической загрузки (1,59 г) выход .составляет 275 г полиэтилена/грамм катализатора в час. Пример 3. В автоклав с перемешиванием добавляют 0,9 кг изобутана, этилен при давлении 130 фунтов/-кв дюйм (9 кг/см) по манометру, чтобы получить 10 мол.% в жидкой фазе, 0,33 г водорода на килогрс1мм растворителя и 2,08 г катализатора на носителе, как описано в примере 1, и нагревают до () . В это время общее давление составляет 435 фунтов/кв.дюйм (30,5 кг/см) по манометру. После индукционного периода (30 мин) начинается полимеризация, как это отмечается по этилену, поступающему из системы подачи этилена в реактор. После 1 ч полимеризации реакция заканчивается спуском содержимого реактора в систему с разрежением. До гомогенизации получают 443 г полиэтилена, имеющего инекс расплава (М 1) 0,05 и индекс расплава при высокой нагрузке (HLM1) 7,0 140). Из расчета каалитической загрузки (2,08 г) выод составляет 212 г полиэтилена/грамм атализатора в час. Пример 4. В автоклав с пере- . ешиванием помещают 0,9 кг изобутаа этилен при давлении 130 фунт/кв. юйм (9 кг/см) по манометру для полуения 10 мол.% в жидкой фазе, 1,0 г одорода на килограмм растворителя 0,46 г катализатора на носителе как описано в Приготовлении катализатора 2, т. е. дибутилфосфорилхлормовое соединение, помещенное на силикагеле Полипор, чтоШл получить 1,02 по весу хрома и 0,6%, по весу фосфора, и затем обработанное нагреванием при () в течение 6 ч, и триизобутилалюминий в количестве, дос таточном для того, чтобы дать атомное отношение. А1:Сг, равное 1,4:1J t3« М I 5 I г J J.fCton JVS л. f а л. f нагревают до () затем смесь В это время общее давление составляет 415 фунт/кв.дюйм (29 кг/ом) по манометру Полимеризация начинается немедленно, как это отмечается по этилену, поступающему из системы подачи этилена в реактор. После 1 ч полимеризации реакция заканчивается qnycKOM содержимого реактора в систему с разрежением. В целом до гомогенизации получают 298 г полиэтилена имеияцвго индекс расплава (Ml) 1,45 и индекс расплава при высокой нагрузке (HLM1)-75 () 52. Из расчета каталитической загрузки (0,46 г) выход составляет 650 г полиэтилена/грамм катализатора в час Пример5. По методике, описа ной в примере 4, используя 0,60 г ка тализатора, такого как описано в Приготовлении катализатора 2, но без триизобутилалюминия, проводят полимеризацию при (104°|гУ и при общем давлении 490 фунт/1.дюйм (34,5 кг/см) по манометру. Полимери Зсщия начинается немедленно, и после 1 ч реакция заканчивается. До гомогенизации получают 510 г полиэтилена, имекхцего индекс расплава 1,5 и (HLM). 0,71. Из расчета каталитической загрузки (0,60 г) выход составляет 850 г полиэтилена /грамм катализатора в час. Примере. В автоклав с перемешиванием помещают 0,9 кг изобутана этилен при давлении 130 фунт/кв.дюйм (9 кг/см) по манометру, чтобы получить 10 мол.% в жидкой фазе, 0,57 г катализатора -на носителе, такого как описано в Приготовлении катализатора 3, и триэтилбор в количестгве, достаточном для того., чтобы дать атомное отношение В:С г равное 1,7:1 Затем смесь в автоклав нагревают до 2000ф (930с), В это время общее давление составляет 435 ФУнт/кв.дюйм (30,5 кг/см) по манометру. Полимеризация начинается немедленно, как отмечается по этилену, поступающему из системы подачи этилена в реактор После 1 ч полимеризации реакция зак чивается спуском содержимого реакто ра в систему с разрежением. До гомогенизации получают 648 г полиэтилена, имеющего индекс расплава (HLM1) 16,7 (ASTMD-1238). Из расче каталитической загрузки 0,57 г выход составляет 1137 г полиэтилена/ грамм катализатора в час. Пример 7. В автоклав с перемешиванием помещают 0,9 кг изобутана, этилен при давлении 130 фунт/кв.дюйм (9 кг/см) по манометру, чтобы получить 10 мол.% в жидкой фазе, и 0,53 г катализатора на носителе, такого как описано в Приготовлении катализатора № 3, и триизобутилалюмкний в количестве, достаточном для .л«г да лс , jt ел л. w nvjivt i/ того, чтобы дать атомное отнсяаениа А1:Сг, равное 1,6:1. Затем смесь в автоклаве нагревают до 200Ф () . В это время общее давление составляет 390 фунт/кв.дюйм (27,4 кг/см) по манометру. После индукционного периода (30 мин) начинается полимеризация, что отмечается по этилену, поступающему из системы подачи э1илена в реактор. После 1 ч полимеризаЦ реакция заканчивается спуском содержимого реактора в систему с разрежением. До гомогенизации получают 652 г полиэтилена, имеющего индекс расплава (Ml) О,07 и индекс расплава под высокой нагрузкой (HLM1) 20,5 (ASTMD-1238). Из расчета катализатора (0,53 г) выход составляет 1230 г полиэтилена/грамм катализатора в час. Использование различных хромофосфорилорганических соединений, осажденных на носителе, термически обрабо.танных каталитических системах для полимеризации 1-олефинов, иллюстрируется данными, приведенными в табл.1. Из данных табл. 1 видно, что дня осуществления предлагаемого способа пригодны разнообразные продукты реакции на основе органического фосфора или трехокиси хрома, включая продукты, получаемые в результате реакции трехокиси хрома с фосфорными соединениями с замещениями от алкила через apin. Примере, В атмосфере азота 1,14 г CrO-j, (0,0114.моль) добавляют колбу, содержащую 125 мл дихлорметана. Через капельную воронку добавляют 2,07 г триэтилфосфата (0,114 моль) в 75 мл дихлорметонь в течение 20 мин. Через 1 ч перемешивания весь СrOj,исчезает, а раствор становится темного красноватокоричневого цвета; его вес составляет 265,2 г. Чтобы нанести соединение на носитель, 265,2 г отфильтрованного раствора темного красновато-коричневого цвета, приготовленного выиеописанным способом добавляют к 240 г силикагеля Полипор в 1200 мл метиленхлорида, находящегося в круглодонной колбе емкостью 2000 мл. После перемешивания в течение 30 мин содержимое колбы переносят в испарительную колбу емкостью 2000 мл. Колбу затем помещают во вращающийся испаритель, где удаляют метиленхлорид и покрытый силикагель сушат .под вакуумом и нагревают до при давлении 73,7 см (29 дюймов) рт. ст. Высушенный и покрытый катализатором гель содержит 0,25% веса хрома и 0,15% веса фосфора, Чтобы.активировать нагреванием каталитическую композицию, полученну описанным выше способом, нанесенный катализ.атор помещают в цилиндрический контейнер и псевдоожижают сухим воздухом при поверхностной линейной скорости 0,07 м/с (0,20 фут/с), нагревая до 99бс (1825°Ф) , и.выдержив при этой температуре в течение 2 ч. Активированный нанесенный катализатор получают в виде порошка и,используют при полимеризации следующим образом. В перемешиваемый авктоклав добавляют 0,9 кг изобутана, этилен до давления 9,28 кг/см(132 фунт/к в. дюй чтобы получить 10 мол.% в жидкой фазе, 0,1 г водорода на килограмм раст ворителя, 1,8 г катализатора И 0,140 мг (15% по весу) раствора три этилбора в гексане (0,2 см) и атомное отнодение В:Сг, равное 1:2,5 Автоклав с содержимым нагревают до 93,30с (). В это время общее давление составляет 28,9 кг/см. Полимеризация начинается немедленно, как отмечается по поступлению этилена из системы. Через 1 ч полимеризации реакцию прерывают направлением содержимого реактора в систему с пониженным давлением. 508 г полиэтилен имеют индекс расплава 0,42 и индеке расплава при высоком давлении (ИРВД) 28,2 (ASTMD-1338). В расчете на выгрузку катализатора (1,8 г) вылод составляет 282 г полиэтилена/ грамм катализатора в час. Пример 9.В атмосфере азота 11,4 г СгО%, (0,114 моль) добавляют в сосуд, содержащий 250 мл дихлорметана. 20,7 г триэтилфосфата (0,114 мол в 75 МП дихлорметана добавляют через капельную воронку в течение 20 мин. Через 1 ч перемешивания весь С гО, ис чезает, и раствор становился темнокрасновато-коричневым; его вес равен 457 г. Чтобы нанести соединение на носитель, 457 г отфильтрованного раст вора темно-красновато-коричневого цвета, полученного вышеуказанным способом, добавляют к пульпе из 240 силикагеля Полипор в 1200 мл метиленхлорида, содержащуюся в -круглодонной колбе емкостью 2000 мл. После перемешивания в течение 30 мин содержимое колбы Переносят в испарительную колбу емкостью 2000 мл, которую затем помещают в роторный испаритель , где метиленхлорид удаляют, и силикагель с нанесенным катализатором сушат под вакуумом и нагревают до при 73,7 см (29 дюймов)рт. ст. j Высушенный и покрытый катализатором гель содержит 2.5% весовых хрома и 1,5% весовых фосфора. Чтобы активировать нагревом каталитическую композицию, полученную вышеуказанным способом катализатор на носителе помещают в цилиндрический контейнер и псевдоожижают сухим воздухом при поверхностной линейной скорости 0,03 м/с (0,20 фут/с) и одновременно осуществляют нагрев до () и выдержку при этой температуре в течение 12 ч. Активированный таким образом нанесенный катализатор получают в виде порошка и используют в процессе полимеризации следующим образом. В автоклав добавляют 0,9 кг изобутана, этилена при давлении 9,28 кг/см (132 фунт/кв.дюйм), получая 10 мол.% в жидкой фазе, О,1 г водорода на килограмм растворителя, 1,1 г катализатора и 1050 мг (15% по весу) раствора триэтилбора в гексане (1,5 сьТ) , обеспечивая атомное отношение В:С г, равное 3:1. Смесь в автоклаве нагревают до 93,3С (200°Ф). В это время общее давление составляет 29 кг/см (412 фунт/кв.см). Полимеризация начинается с момента поступления этилена в реактор из системы подачи этилена. Через 1 ч полимеризации реакцию прерывают, по каплям направляя содержимое реактора в систему с пониженным давлением. 407 г полиэтилена имеют индекс расплава 0,11 и индекс расплава под высокой нагрузкой (ИРВД) 98 (ASTMO-1238). Для загрузки катализатора (1,1 г) выход составляет 370 г полиэтилена/грамм катализатора в час. Пример 10. В атмосфере азота 4,61 г CrOij (0,046 моль) добавляют в сосуд, содержащий 150 мл дихлорметана. Из капельной воронки 3,37 г триэтилфосфата (0,046 моль) в 75 мл дихлорметана добавляют в течение 20 мин. Через 1 ч перемешивания весь CrOrjj исчезает, раствор становится темно-красновато-коричневым, весит 310 г. Отфильтрованный раствор темнокрасновато-коричневого цвета добавямт к 240 г силикагеля Полипор, образующего с 1200 мл метиленхлорида пульпу, содержащуюся в круглодонной колбе емкостью 2000 мл. После перемеШивания в течение 30 мин содержимое колбы переносят в колбу-испаритель, которую затем помещают в роторный испаритель, где метиленхлцрид удаляется, и покрытый силикагель сушат под вакуумом и нагревают до 60 С при 73,7 см (29 дюймов) рт. ст. Высушенный и покрытый катализатором гель содержит 1,0% веса хрома и О,€% веса фосфора.

Чтобы активировать нагревом каталитическую композицию, приготовление которой описано выше, катализатор на носителе помещают в цилиндрический контейнер и псевдоожижают сухим воздухом при поверхностной линейной скорости 0,07 м/с (0,20 фут/с) осуществляя при этом нагрев до 900°С (16520Ф) и выдержку при.этой температуре в течение 6 Чс Активированный катализатор на носителе выделяют в ви де порошка и используют при полимеризадии следующим образом.

В перемешиваемый автоклав добавляю 0,9 кг изобутана, этилена до давления 9,28 кг/см(132 фунт/кв.дюйм), обеспечивая 10 мол.% в жидкой фазе, 0. ,1 г водорода на килограмм растворителя, 0,9 катализатора и 140 мг 1% весового раствора триэтилбора в гексане (0,2 см), чтобы получить атомное отношение 9:Сг, равное 0,1:1, и полученную смесь в автоклаве нагревают до 93, (). В это время давление составляет 28,9 кг/см (412 фунт/кв.дюйм). Полимеризация начинается сразу, как только отмвчается поступление этилена в реактор из этиленподающей систегФа. Через 1 ч полимеризации реакцию прерывают, по каплям направляя содержимое реактора в систему с пониженньш давлением. 1фоме того, 672 г полиэтилена имеют индекс расплава (ИР) 0,12 и индекс :расш1ава под высокой нагрузкой (ИРВД ill,8 (ASTMO-1238). Для загрузки ка)тализатора(0,9 г) выход составляет 747 г полиэтилена/грамм катгшиэатора в час.

П р им ер 11. В атмосфере 4,6.1 г CrOijj (0,046моль) добавляют в колбу, содержащую 150 мл да хлорметана« Из капельной воронки 8,37. г триэтилфосфата (0,046 моль) в 75 МП дихлорметана добавляют в течение 20 мин. Через 1 ч перемешивани весь СгОо, исчезает и раствор становится темно-красно-коричневым, его вес составляет 310 г.

Чтос нанести соединение на носитель, 310 г отфильтрованного раствора темно-красновато-коричневого цвета, приготовленного вышеуказанным способом добавляют к 240 мп силикагеля Полипор, образующего с 1200 мл метиленхлорида пульпу и находящегося в Круглодонной колбе емкостью 2000 м После перемешивания в течение 30 мин содержи1«7е колбы переносят в колбуиспаритель емкостью 2000 мп, а затем помещают в роторный испаритель, где метиленхлорид удаляют, а покрытый силикагель сушат.под вакуумом и нагревают до и -73,7 см (29 дюймов) рт. ст. Высушенный и покрытый катализатором гель содержит 1,0% по весу хрома и 0,6% по весу фосфора. Чтобы активировать нагреванием катешитическую композицию, приготовленную вышеописанным способом, катализатор на носителе помещают в цилиндрический контейнер и-псевдоожижают сухим воздухом, подаваемым с поверхностной линейной скоростью 0,07 м/с (0,20 фут/с), и проводят нагревание до (1652Ф) и выдержку при этой температуре в течение 6 ч. Активированный катализатор на носителе представляет собой порошок, испольэуквднйся в реакции полимеризации следукнцим образом.

В автоклав добавляют 0,9 кг изобутана, этилен до давления 9,28 г/см (132 фунт/кв.дюйм), получая 10 мол.% в жидкой фазе, 0,1 водорода на килограмм растворителя, 0,4 г катализатора и 490 мг (15% по -весу) раствора триэтилбора в гексане (0,7 см), чтобы обеспечить атомное отношение В:Сг равное 9,8:1, Содержимое автоклава нагревают до 93, (). В это время общее давление составляет 28,9 кг/см (412 фунт/кв.дюйм). Полимеризах ия начинается немедленно, как только отмечается поступление этилена в реактор из этиленподаквдей системы. Через 1 ч полимеризации реакцию прекрс1щают, по каплям подавая содержимое реактора в систему с пониженным давлением. Кроме того, 272 г полиэтилена имеют индекс расплава (ИР) 0,18 и индекс расплава под высокой нагрузкой (ИРВД) 24,1 (ASTMD-123iB). Выход для навески катализатора (0,42 г) составляет 680 г полиэтилена/грамм катализатора в час

П р и м е р 12. в атмосфере азо34,61 г CrOrt, (0,046 моль) добавляв сосуд, содержс1щий 150 мл дихлорметана. Из капельной воронки 8,37 г триэтилфосфата (0,046 моль) в 75 мл дихлорметана добавляют в течение 20 мин. Через 1 ч перемешивания весь СrOij исчезает, а раствор становится темно-красиовато-коричневым; его вес равен 310 г.

Для нанесения на носитель, 310 г отфильтрованно1х раствора темно-красновато-коричневого цвета, полученного вышеописанным способом, добавляют к 240 г силикагеля Полипор, образующего пульпу с 1200 мл метиленхлорида, содержащегося в круглодонной колбе емкостью 2000 мл. После перемешивания в течение 30 мин содержимое колбы переносят в колбу-йс|паритель емкостью 2000 мл, которую затем помещают в роторный испаритель сткуда метиленхлорид удаляется, а нанесенный силикагель сушат под вакуумом и нагревают до 60с при 73,7 см (29 дюймов) рт. ст. Высушенный и покрытый катализатором гель содержит 1,0% веса хрома и 0,6% веса фосфора.

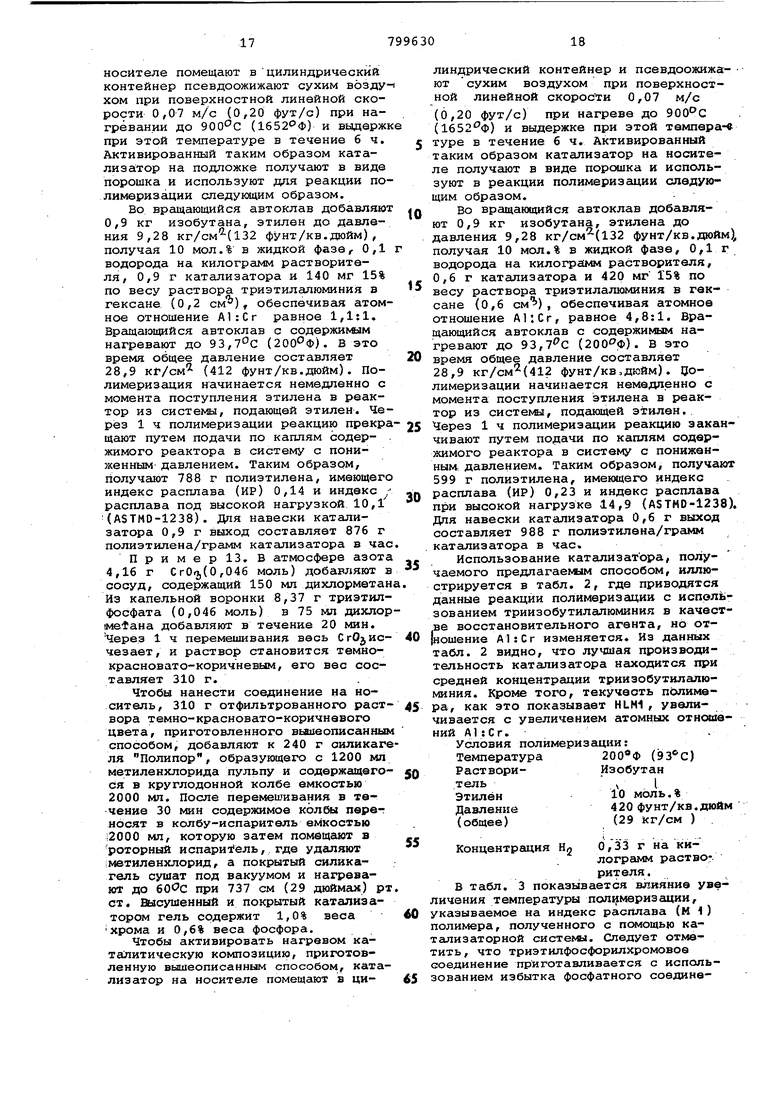

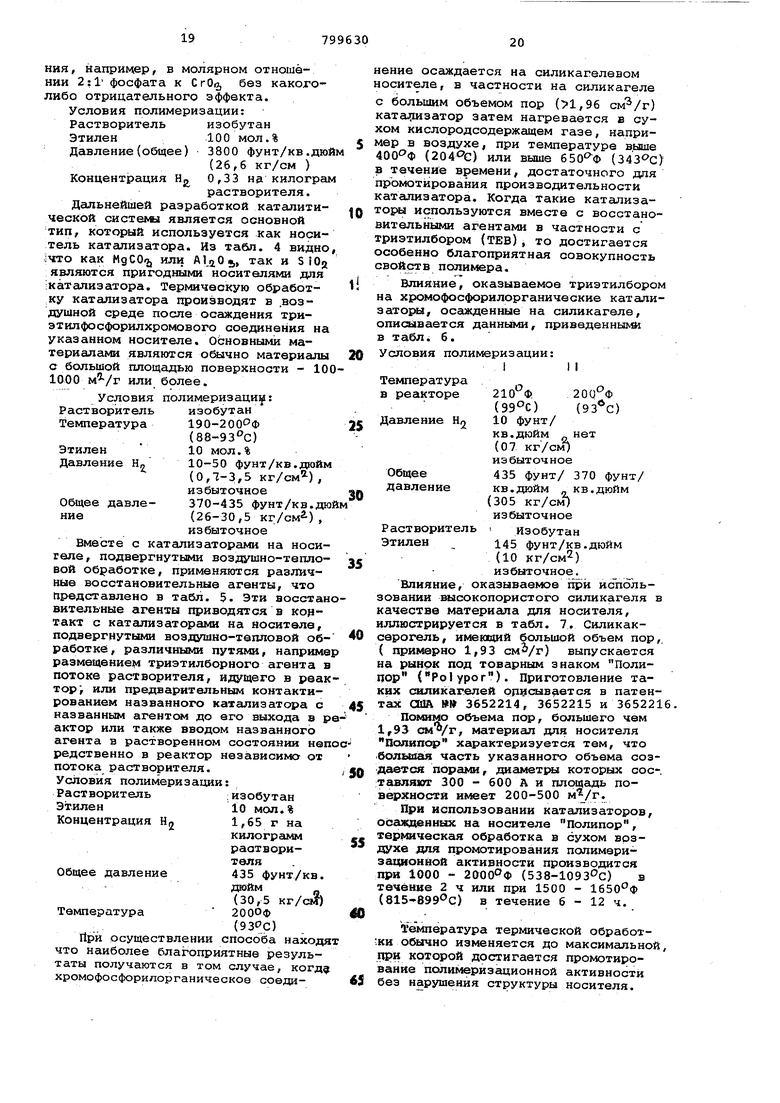

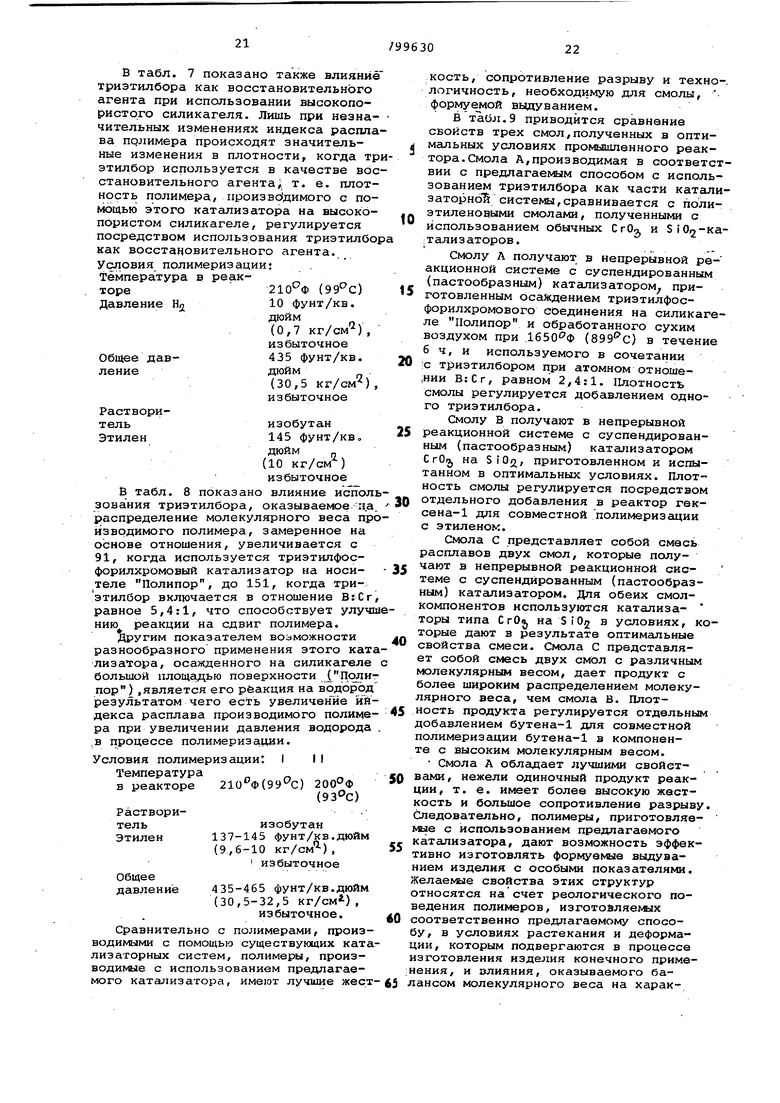

Чтобы активировать каталитическую композицию, приготовленную вышеописанным способом, катализатор на носителе помещают вцилиндрический контейнер псевдоожижают сухим возду хом при поверхностной линейной скорости 0,07 м/с (0,20 фут/с) при нагревании до (1б52Ф) и выдерж при этой температуре в течение 6 ч. Активированный таким образом катализатор на подложке получают в виде порошка и используют дяя реакции по лимеризации следующим образом. Во вращающийся автоклав добавляю 0,9 кг изобутана, этилен до давления 9,28 кг/см (132 фунт/кв.дюйм), получая 10 мол.% в жидкой фазе, 0,1 водорода на килограмм растворителя, 0,9 г катализатора и 140 мг 15% по весу раствора триэтилалюминия в гексане (0,2 см), обеспечивая атом ное отношение А1:Сг равное 1,1:1. Вращающийся автоклав с содержиг ым нагревают до 93, (200ф). В это время общее давление составляет 28,9 кг/см (412 фунт/кв.дюйм). Полимеризация начинается немедленно с момента поступления этилена в реактор из системы, подающей этилен. Че рез 1 ч полимеризации реакцию прекр щают путем подачи по каплям содержимого реактора в систему с пониженным давлением. Таким образом, получают 788 г полиэтилена, имеющего индекс расплава (ИР) 0,14 и индекс расплава под высокой нагрузкой 10,1 (ASTMO-1238). Для навески катализатора 0,9 г выход составляет 876 г полиэтилена/грамм катализатора в час При мер 13 В атмосфере азота 4,16 г СгОа,(0,046 моль) добавляют в сосуд, содержащий 150 мл дихлорметан Из капельной воронки 8,37 г триэтилфосфата (0,046 моль) в 75 мл дихлор метана добавляют в течение 20 мин. Через 1 ч перемешивания весь СгО исчезает, и раствор становится темнокрасновато-коричневым, его вес составляет 310 г. Чтобы нанести соединение на носитель, 310 г отфильтрованного раствора темно-красновато-коричневого цвета, приготовленного вьвиеописанным способом, добавляют к 240 г силикаге ля Полипор, образующего с 1200 мл метиленхлорида пульпу и содержащегося в круглодонной колбе емкостью 2000 мл. После перемешивания в течение 30 мин содержимое колбы первт носят в колбу-испаритель емкостью ;2000 мл, которую затем помещают в роторный испарит ель, где удашяют ;мвтиленхлорид, а покрытый силикагель сушат под вакуумом и нагревают до при 737 см (29 дюймах) рт ст. Высушенный и покрытый катализатором гель содержит 1,0% веса Хрома и 0,6% веса фосфора. Чтобы активировать нагревом каталитическую композицию, приготовленную вышеописанным способом/ катализатор на носителе помещают в цилиндрический контейнер и псевдоожижают сухим воздухом при поверхностной линейной скорости 0,07 м/с (6,20 фут/с) при нагреве до 900С () и выдержке при этой темпера-в туре в течение 6 ч. Активированный таким образом катализатор на носителе получают в виде порошка и используют в реакции полимеризации следующим образом. Во вращающийся автоклав добавляют 0,9 кг изобутана, этилена до давления 9,28 кг/см(132 фунт/кв.дюйм), получая 10 мол.% в жидкой фазе, 0,1 г водорода на килограмм растворителя, 0,6 г катализатора и 420 мг 15% по весу раствора триэтилалюминия в гексане (0,6 см) , обеспечивая атомное отношение Al.Cr, равное 4,8:1. Вращаннцийся автоклав с содержимым нагревают до 93, (200Ф). В это время общее давление составляет 28,9 кг/см(412 фунт/кв,дюйм). Цолимеризации начинается немедленно с момента поступления этилена в реактор из системы, подающей этилен.. Через 1 ч полимеризации реакцию заканчивают путем подачи по каплям содержимого реактора в систему с пониженным давлением. Таким образом, получают 599 г полиэтилена, имеющего индекс расплава (ИР) 0,23 и индекс расплава при высокой нагрузке 14,9 (ASTMD-1238), Для навески катализатора 0,6 г выход составляет 988 г полиэтилена/грамм катализатора в час. Использование катализатора, получаемого предлагаемым способом, иллюстрируется в табл. 2, где приводятся данные реакции полимеризации с исполх зованием триизобутилалюминия в качестве восстановительного агента, но отношение А1:Сг изменяется. Из данных табл. 2 видно, что лучшая производительность катализатора находится при средней концентрации триизобутилалюминия. Кроме того, текучесть полимера, как это показывает HLM1 , увеличивается с увеличением атомных отношений А1:Сг.. Условия полимеризации: Температура () Раствори- Изобутан тель ( Этилен 10 моль.% Давление 420 фунт/кв.дюйм (общее) (29 Кг/см ) Концентрация Hg 0,33 г на килограмм растворителя. В табл. 3 показывается влияние увеичения температуры пол11меризации, казываемое на индекс расплава (М 1) олимера, полученного с помощью каализаторной системы. Следует отмеить, что триэтилфосфорилхромовое оединение приготавливается с испольованием избытка фосфатного соединвния, например, в молярном отношении 2:1 фосфата к СгОо, без какоголибо отрицательного эффекта. Условия полимеризации: изобутан Растворитель 100 мол.% Этилен Давление(общее) 3800 фунт/кв.дю (26,6 кг/см ) 0,33 на килогра Концентрация Hg растворителя. Дальнейшей разработкой каталитической системы является основной тип, который используется как носитель катализатора. Из табл. 4 видно ;что как MgCO или , так и S iOg являются пригодными носителями для Катализатора. Термическую обработку катализатора производят в .воздушной среде после осаждения триэтилфосфорилхромового соединения на указанном носителе. Основными материалами являются обычно материалы с большой площадью поверхности - 10 1000 м-Хг или более. Условия полимеризаци : Растворитель иэобутан Температура 190-2 (88-93с) Этилен 10 мол.% Давление Нп 10-50 фунт/кв.дюйм (0,7-3,5 кг/см), избыточное 370-435 фунт/кв.дю Общее давле(26-30,5 кг/см), ние избыточное Вместе с катализаторами на носителе, подвергнутыми воздушно-тепловой обработке, применяются различные восстановительные агенты, что представлено в табл. 5. Эти восста вительные агенты приводятся в контакт с катализаторами на носителе, подвергнутыми воздушно-тепловой об работке, различными путями, наприм размещением триэтилборного агента потоке растворителя, идущего в реа тор , или предварительным контактированием названного катализатора с названным агентс 4 до его выхода в актор или также вводом названного агента в растворенном состоянии не редственно в реактор независиью от потока растворителя. Условия полимеризации: Растворитель .изобутан Этилен 10 мол.% Концентрация Hj 1,65 г на килограмм растворителя435 фунт/кв. Общее давление дюйм (30,5 Kr/cjif) 2000ф Температура (93РС) При осуществлении способа наход что наиболее благоприятные результаты получаются в том случае, когд хромофосфорилорганическое соедиение осаждается на силикагелевом осителе, в частности на силикагеле большим объемом пор (1,96 ) атализатор затем нагревается в суом кислородсодержащем газе, наприер в воздухе, при температуре выше () или выше () течение времени, достаточного для рЬмотирования производительности атализатора. Когда такие катализаоры используются вместе с восстаноительными агентами в частности с риэтилбором (ТЕВ), то достигается собенно благоприятная совокупность войств полимера. Влияние, оказываемое триэтилбором а хромофосфорилорганические каталиаторы, осажденные на силикагеле, пиолвается данными, пpиввдeнны % табл. б. Условия полимеризации: Температура в реакторе () (99°С) 10 фунт/ Давление Нл кв.дюйм о ® (07 кг/см) избыточное Общее 435 фунт/ 370 фунт/ кв.дюйм -КВ.дюйм давление (305 кг/см избыточное Растворитель Изобутан 145 фунт/кв.дюйм Этилен (10 кг/см2) избыточное. Влияние, оказываемое при использовании юысокопористого силикагеля в качестве материала для носителя, иллюстрируется в табл. 7. Силикаксерогель, имеющий большой объем пор,, ( 1,93 смЬ/г) выпускается на рынок под товарным знаком ПолиПОр (Polypor). Приготовление таких силикагелей описывается в патентах аОА 3652214, 3652215 и 3652216. Помимо объема пор, большего чем 1,93 cMvr, материал для носителя Полипор характеризуется тем, что .большая часть указанного объема создается порами, диамет1Ж1 которых сое-. тавляигг 300 - 600 А и площадь поверхности имеет 200-500 . При использовании катализаторов, осажденных на носителе Полипор, термическая обработка в сухом воздухе для промотирования полимеризационной активности производится при 1000 - (538-1093С) в течение 2 ч или при 1500 - 1650Ф (815-899с) в течение 6-12 ч. 1емпература термической обработки o«fei4HO изменяется до максимальной, 11ФИ которой достигается промотирование поли1« ризационной активности без нарушения структуры носителя. В табл. 7 показано также влияние триэтилбора как восстановительного агента при использовании высокопористого силикагеля. Лишь при неэначитальных изменениях индекса распла ва прлимера происходят значительные изменения в плотности, когда тр этилбор используется в качестве вос становительного агента, т. е. плотность полимера, произвс димого с помощью этого катализатора на высокопористом силикагеле, регулируется посредством использования триэтилбо как восстановительного агента. Условия полимеризации: Температура в реак210 Ф () торе 10 фунт/кв. Давление Н дюйм (0,7 кг/см), избыточное 435 фунт/кв. Общее давдюйм . ление (30,5 кг/см) избыточное Раствориизобутантель 145 фунт/кво Этилен дюйм „ (10 кг/см ) избыточное В табл. 8 показано влияние испол зования триэтилбора, оказываемое на распределение молекулярного веса пр изводимого полимера, замеренное на основе отношения, увеличивается с 91, когда используется триэтилфосфорилхромовый катализатор на носи теле Полипор, до 151, когда триэтилбор включается в отношение BsCr равное 5,4:1, что способствует улуч нию реакции на сдвиг полимера. Другим показателем возможности разнообразного применения этого кат лизатора, осажденного на силикагеле большой площадью поверхности пор).является его реакция на водород результатом чего есть увеличение йй декса расплава производимого полиме ра при увеличении давления водорода ,в процессе полимеризации. Условия полимеризации: I I I Температура () 2000ф в реакторе (930с) Раствориизобутантель 137-145 фунт/кв.дюйм Этилен (9,6-10 кг/см) , избыточное Общее 435-465 фунт/кв.дюйм давление (30,5-32,5 кг/см), избыточное. Сравнительно с полимерами, производимыми с помощью существующих ката лизаторных систем, полимеры, производимые с использованием предлагаемого катализатора, имеют лучшие жест кость, сопротивление разрыву и техно-, логичность, необходимую для смолы, формуемой выдуванием. В таОл.9 приводится сравнение свойств трех смол,полученных в оптимальных условиях промышленного реактора. Смола А,производимая в соответствии с предлагаемым способом с использованием триэтилбора как части катализаторной системы,сравнивается с полиэтиленовыми смолами, полученными с использованием обычных С гСо и SiO -Ka;тализаторов. Смолу Л получают в непрерывной реакционной системе с суспендированным (пастообразным) катализатором, приготовленным осаждением триэтилфосфорилхромового соединения на силикагеле Полипор и обработанного сухим воздухом при (899С) в течение 6 ч, и используемого в сочетаь1ии :с триэтилбором при атомном отноше,нии В:Сг, равном 2,4:1. Плотность смолы регулируется добавлением одного триэтилбора. Смолу В получают в непрерывной реакционной системе с суспендированным (пастообразным) катализатором CrOij, на Si02/ приготовленном и испытанном в оптимальных условиях. Плотность смолы регулируется посредством отдельного добавления в реактор гексена-1 для совместной полимеризации с этиленом. Смола С представляет собой смесь расплавов двух смол, которые получают в непрерывной реакционной системе с суспендированным (пастообразным) катализатором. Для обеих смолкомпонентов используются катализаторы типа CrOj на SiOj в условиях, которые дают в результате оптимальные свойства смеси. Смола С представляет собой смесь двух смол с различным молекулярным весом, дает продукт с более широким распределением молекулярного веса, чем смола В. Плотность продукта регулируется отдельным обавлением бутена-1 для совместной полимеризации бутена-1 в компоненте с высоким молекулярным весом. Смола А обладает лучшими свойстами, нежели одиночный продукт реакии, т. е. имеет более высокую жестость и большое сопротивление разрыву. ледовательно, полимеры, приготовляеые с использованием предлагаемого атализатора, дают возможность эффекивно изготовлять формуемые выдуваием изделия с особыми показателями. елаемые свойства этих структур тносятся на счет реологического поедения полимеров, изготовляемых оответственно предлагаемому спосоу, в условиях растекания и деформаии, которым подвергаются в процессе зготовления изделия конечного примеения, и влияния, оказываемого баансом молекулярного веса на характеристики продукта. Регулирование свойств полимера достигается в предлагаемом способе избирательным применением катализаторных систем. Оптимально получают полимер cd значительной чувствительностью к сдвигу, представляемой соотношениями Различные хрО1 эфосфорилорг .в качестве катализаторов HLMIrMI 40 или 50 или более при при молекулярном весе, т. е. индексы расплава, располагающиеся ниже той величины, при которой возможно измерение, при соотношении 1 или 2 HLM-1 располагаются в интервале от 5 до 75. :Таблица1 ские соединения еризации

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для полимеризации этилена | 1976 |

|

SU1145915A3 |

| Способ получения полиэтилена | 1976 |

|

SU715032A3 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2010 |

|

RU2540974C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2000 |

|

RU2270203C2 |

| КАТАЛИТИЧЕСКИЕ СИСТЕМЫ И ИХ ПРИМЕНЕНИЕ В ПРОЦЕССЕ ПОЛИМЕРИЗАЦИИ | 2000 |

|

RU2241717C2 |

| СПОСОБЫ ВВОДА КАТАЛИЗАТОРОВ В ДЕЙСТВИЕ В СЛУЧАЯХ СИСТЕМ С НЕСКОЛЬКИМИ КАТАЛИЗАТОРАМИ | 2000 |

|

RU2249601C2 |

| ПОЛИМЕРНЫЕ ФОРМОВОЧНЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2397185C2 |

| СПОСОБ ВВЕДЕНИЯ В РАСТВОРЕ НЕСКОЛЬКИХ КАТАЛИЗАТОРОВ | 2000 |

|

RU2233292C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ | 2000 |

|

RU2233845C2 |

| КАТАЛИТИЧЕСКИЕ СИСТЕМЫ И СПОСОБЫ ПОЛИМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ СОЕДИНЕНИЙ АЛКИЛЛИТИЯ В КАЧЕСТВЕ СОКАТАЛИЗАТОРА | 2000 |

|

RU2262513C2 |

Примечание: Эфф

(1)700

То же Низкий

4,8 5,8

1030 То же (1) Реагирует моль/моль -CrOj, образуя желае ий продукт реакции. (2)Основание SiOg представляет собой Дэвисон MS 952, а обработку производят до нанесения хромофосфорилорганического соединения на основание., (3)Основание представляет собой силикагель Полипор с объемом пор около 2,5 см /г и площадью поверхности примерно 350 . Ct) А добавляют в виде приизобутилалюминиевого восстановительного агента. (5)Температура-полимеризации 200ф (93с) / а концентрация водорода изменяется от 0,33 до 1,0 г на килограмм растворителя. (6)Катализатор состоит из хромофосфорилорганического соединения, осажденного на носителе. кт концентрации триизобутйлалкилиния Таблица 2

25

Примечание:

влияние температуры полимеризации

(триэтилфосфорилхром2

Примечание

79963026

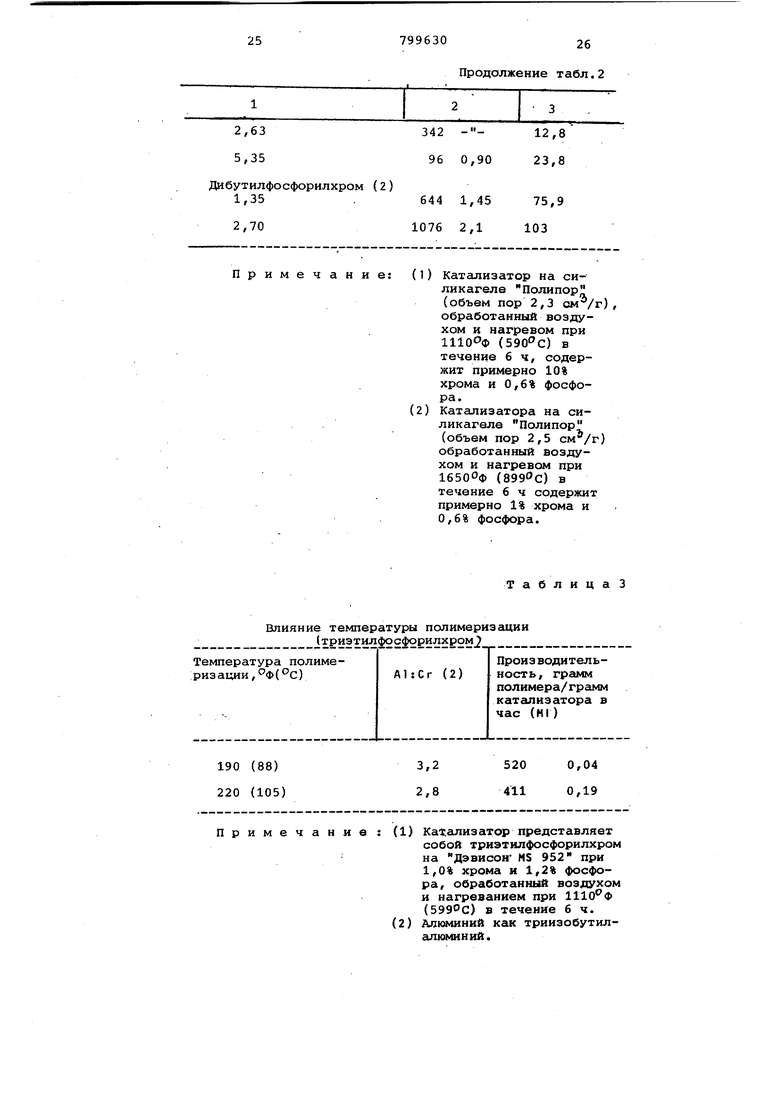

Продолжение табл.2

1)Катализатор на силикагеле Полипор (объем пор 2,3 cMVr) , обработанный воздухом и нагревом при 11100ф (590°С) в течение 6 ч, содержит примерно 10% хрома и 0,6% фосфора.

2)Катализатора на силикагеле Полипор

(объем пор 2,5 ) обработанный воздухом и нагревом при 16500ф (8990с) в течение 6 ч содержит примерно 1% хрома и 0,6% фосфора.

ТаблицаЗ

(1)Катализатор представляет собой триэтилфосфорилхром на Дэвисон- MS 952 при 1,0% хрома и 1,2% фосфора, обработанный воздухом и нагреванием при (5990с) в течение 6 ч.

(2)Алюминий как триизобутилалюминий.

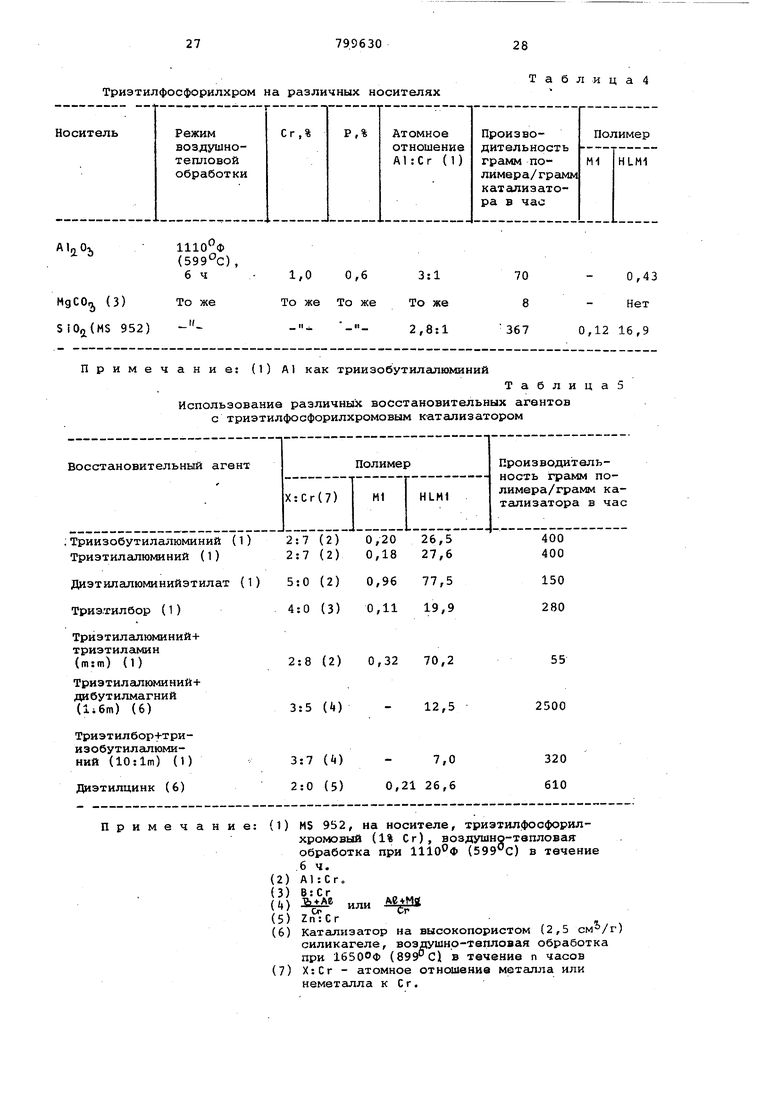

Триэтилфосфорилхром на различных носителях Примеч Диэтилалю1«мнийэтилат (1) 5:0 (2) 0,96 Триэ.тилбор (1)4:0 (3) 0,11 Триэтилалюминий+ триэтиламин 2:8 (2) 0,32 (m:m) (1) Триэтилалюминий+ дибутилмагний (Ii6m) (6)3:5 (4) Триэтилбор+триизобутилалюминий (10:1т) (1)3:7 (Ц) Диэтилцинк (6)2:0 (5) 0,21 П

Таблица4 ание: (1) А) как триизобутилалюминий Использование различных восстановительных агентов с триэтилфосфорилхромовым катализатором (1) MS 952, на носителе, триэтилфосфорилхромовый (1% Сг), воздушно-тепловая обработка при () в течение 6 ч, (2) А1:СГо 11 или М (5)Zn:Cr (6)Катализатор на высокопористом (2,5 см°/г) силикагеле, воздушно-тепловая обработка при 16500Ф (899°С1 в течение п часов (7)Х:Сг - атомное отношение металла или неметалла к Сг. Таблица5 70,2 12,5 7,0 26,6

римечание:(1) Катализатор на геле MS 952

ТриэтилфосфорилхромовыЯ катализатор на силикагеле с различным объемом пор Примечание:

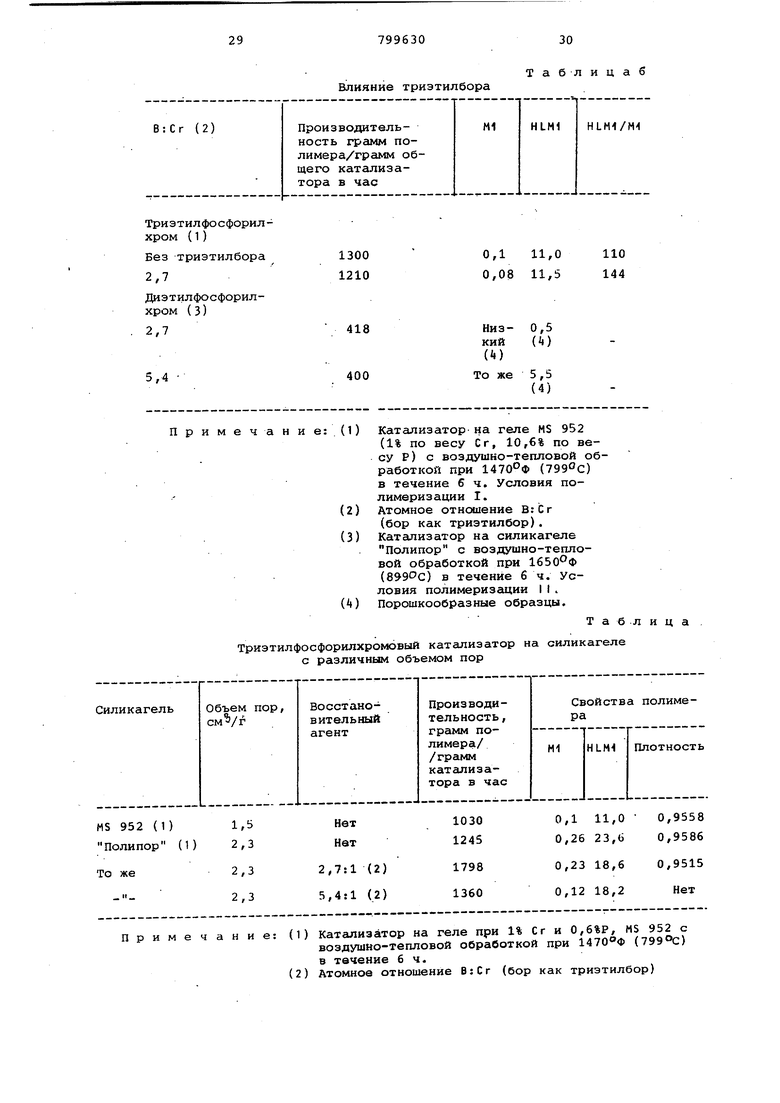

Таблицаб

Влияние триэтилбора

(1% по весу Сг, 10,€% по весу Р) с воздушно-тепловой обработкой при 1470°Ф (7990с) в течение 6 ч. Условия полимеризации I. Атомное отношение В:С г (бор как триэтилбор). Катализатор на силикагеле Полипор с воздушно-тепловой обработкой при 1650°Ф (89900) в течение б ч. Условия полимеризации II. Порошкообразные образцы.

Таблица (1) Катализатор на геле при 1% Сг и 0,6%Р, MS 952 с воздушно-тепловой обработкой при (799°С) в течение 6ч. (2) Атомное отношение В:С г (бор как тризтилбор)

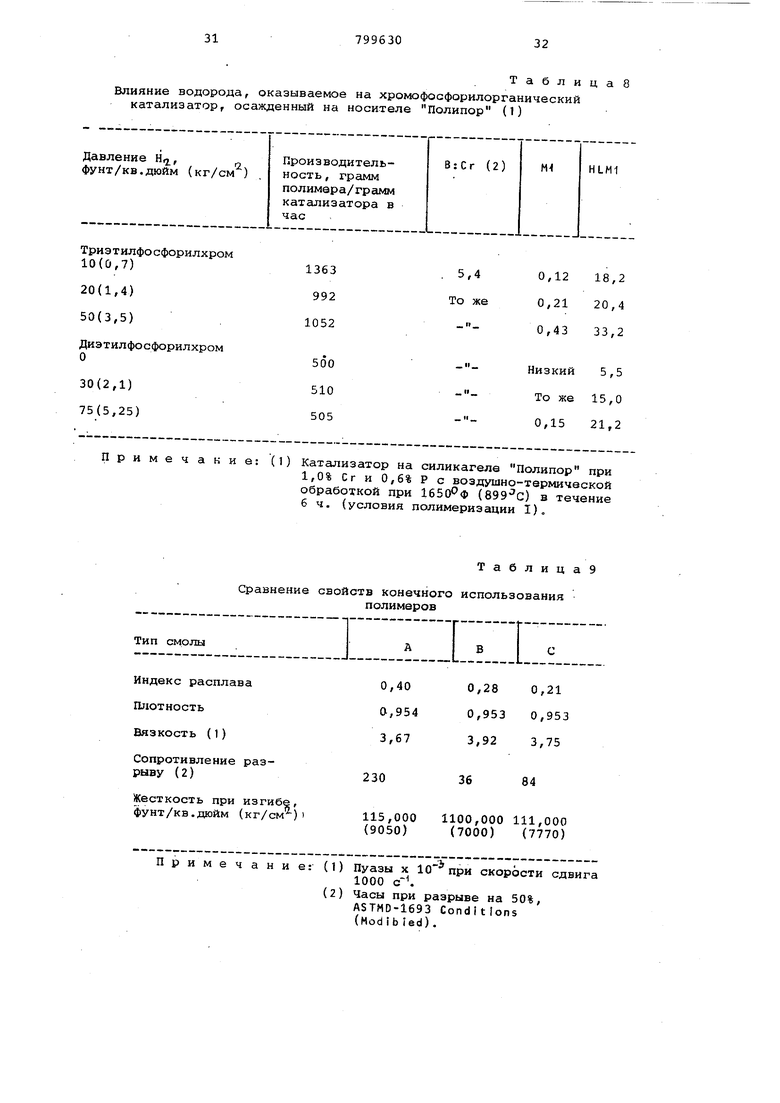

Влияние водорода, оказываемое на хромофосфорилорганический катализатор, осажденный на носителе Полипор (1) Примечание:

Сравнение свойств конечного использования

Сопротивление разрыву (2)

Жесткость при изгибе, фунт/кв,дюйм (кг/см )

римечание:(1) Пуазы х 10 при скорости сдвига

Таблицаб

Таблица9 полимеров

84

36

115,000 1100,000 111,000 (9050) (7000) (7770)

1000 с

(2) Часы при разрыве на 50%, ASTMD-1693 Condft Ions (Modibied). (1) Катализатор на силикагеле Полипор при 1,0% Сг и 0,6% Р с воздушно-термической обработкой при 1650ф (899с) в течение б ч. (условия полимеризации 1)о

3379953034

Формула изобретениячения катализатора с повышенной ак. Способ получения катализаторавительным агентом каталитическую мас.дпя полимеризации этилена путем вза-су подвергают термообработке в суГимодействия трехокиси хрома с дитриал-хой кислородсодержащей атмосфера

килфенилфосфатом или. диалкилфосфи- ,при 204-996 0 в течение 2 - 12 ч. том, взятыми в эквимолярном отношении, в инертном растворителе с пос-Источники информации,

.делующим нанесением образовавшегосяпринятые во внимание при зкспертизе

хромофосфорилорганического продукта 1« Патент ОНА № 2825721,

на носитель и обработкой восстано- Qкл. 260-88.2, 1956. вительным агентом, отличаю- 2. Патент США 3474080,

1Д и и с я тем, что, с целью полу-кл. 260-88.2, 1969 (прототип). тивностью, перед обработкой восстано

Авторы

Даты

1981-01-23—Публикация

1975-01-23—Подача