ыйти наружу пару, образовавшемуся при спарении воды, охлаждающей штамп в паузах между операциями.

Пример конкретной реализации предлагаемого способа.5

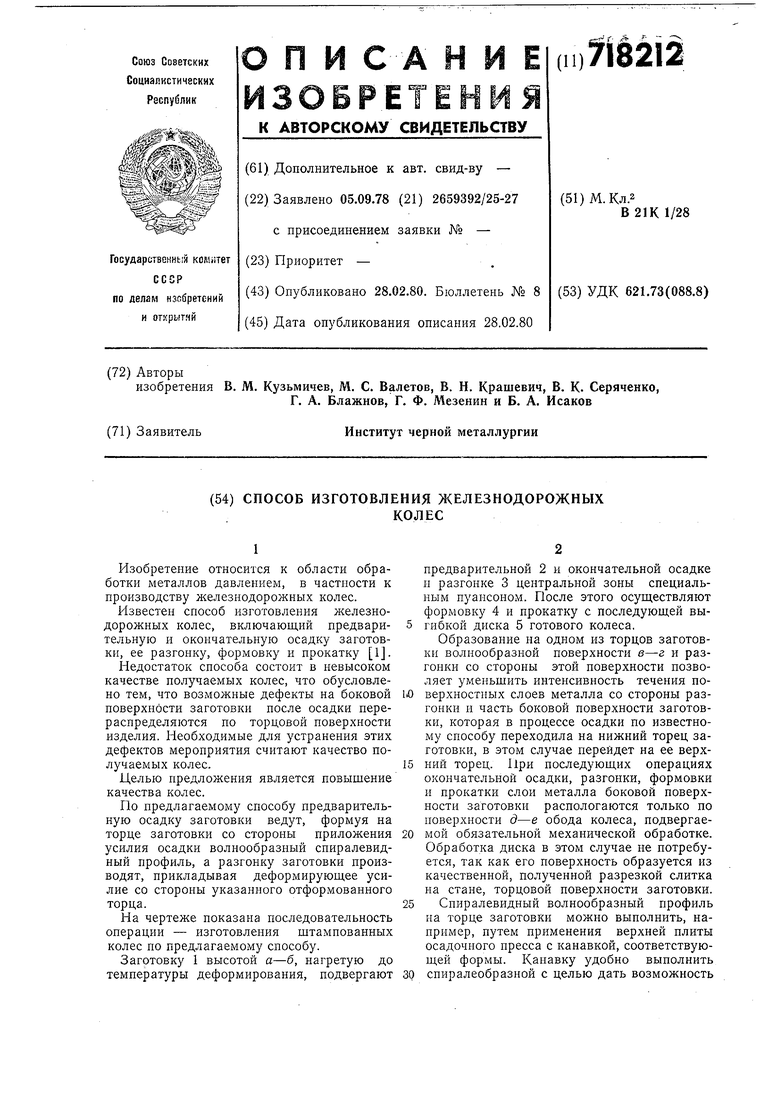

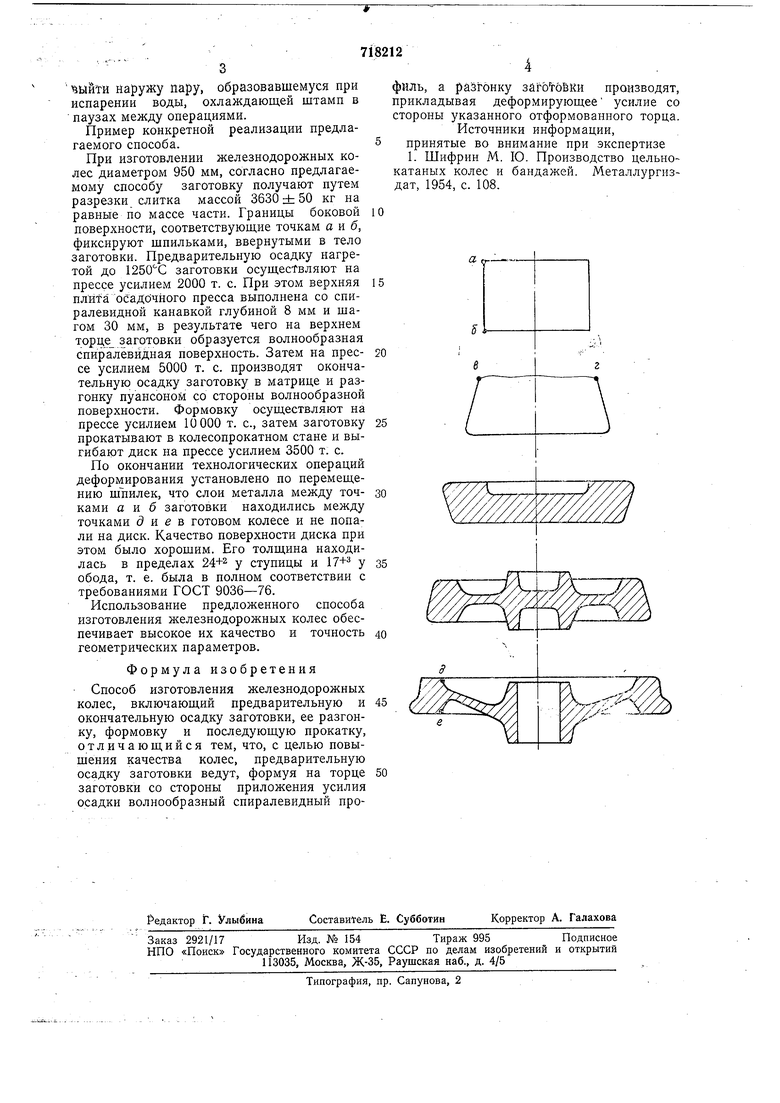

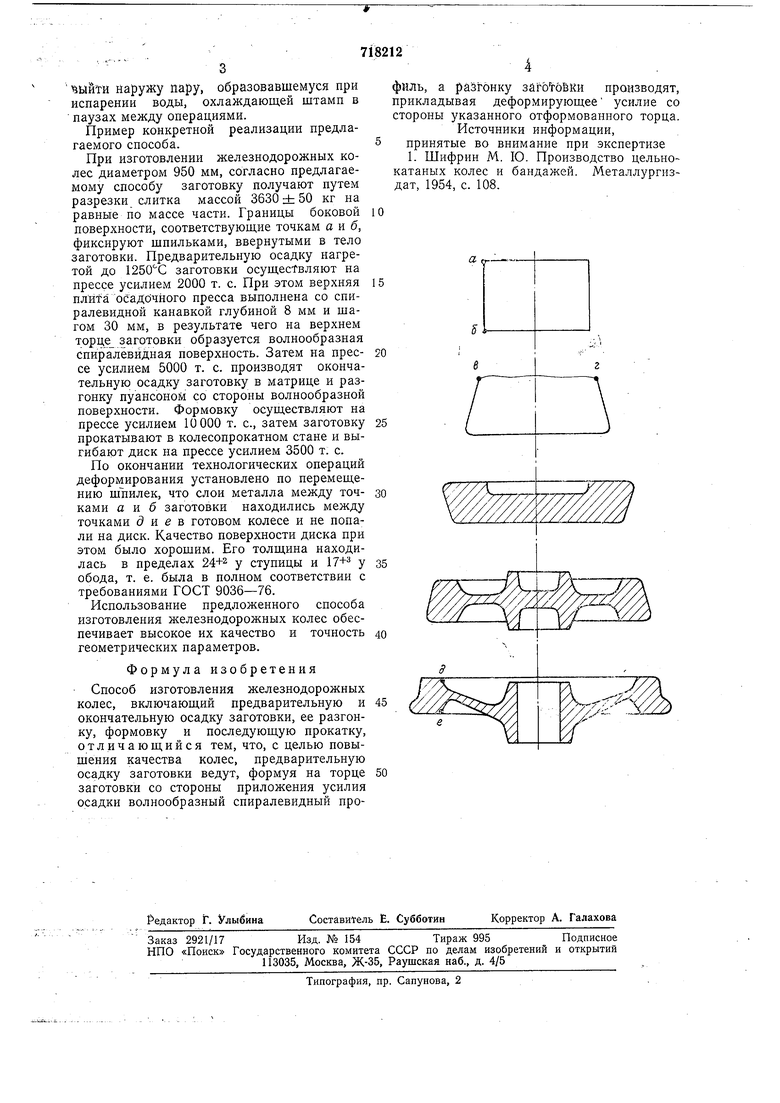

При изготовлении железнодорожных колес диаметром 950 мм, согласно предлагаеому способу заготовку получают путем азрезки слитка массой 3630 + 50 кг на равные по массе части. Границы боковой Ю поверхности, соответствующие точкам а и б, фиксируют шпильками, ввернутыми в тело аготовки. Предварительную осадку нагреой до 1250С заготовки осуществляют на прессе усилием 2000 т. с. При этом верхняя 15 плита осадочного пресса выполнена со спиралевидной канавкой глубиной 8 мм и шагом 30 мм, в результате чего на верхнем торце заготовки образуется волнообразная спиралевидная поверхность. Затем на прес- 20 се усилием 5000 т. с. производят окончательную осадку заготовку в матрице и разгонку пуансоном со стороны волнообразной поверхности. Формовку осуществляют на прессе усилием 10000 т. с., затем заготовку 25 прокатывают в колесопрокатном стане и выгибают диск на прессе усилием 3500 т. с.

По окончании технологических операций деформирования установлено по перемещению шЪилек, что слои металла между точ- зо ками а и б заготовки находились между точками (3 и е в готовом колесе и не попали на диск. Качество поверхности диска при этом было хорошим. Его толщина иаходилась в пределах 24+ у ступицы и 17+ у 35 обода, т. е. была в полном соответствии с требованиями ГОСТ 9036-76.

Использование предложенного способа изготовления железнодорожных колес обеспечивает высокое их качество и точность 40 геометрических параметров.

Формула изобретения

Способ изготовления железнодорожных колес, включающий предварительную и 45 окончательную осадку заготовки, ее разгонку, формовку и последующую прокатку, отличающийся тем, что, с целью повыщения качества колес, предварительную осадку заготовки ведут, формуя на торце 50 заготовки со стороны приложения усилия осадки волнообразный спиралевидный профиль, а разгонку загогббки производят, прикладывая деформирующее усилие со стороны указанного отформованного торца.

Источники информации, принятые во внимание при экспертизе 1. Шифрин М. Ю. Производство цельнокатаных колес и бандажей. Металлургиздат, 1954, с. 108.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок желез-НОдОРОжНыХ КОлЕС | 1979 |

|

SU818717A1 |

| Способ получения заготовок железнодорожных колес | 1990 |

|

SU1750842A1 |

| Способ изготовления штампокатан-НыХ КОлЕС | 1978 |

|

SU795668A1 |

| Способ изготовления цельнокатаных колес с изогнутым диском | 1990 |

|

SU1750819A1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1990 |

|

SU1729670A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1993 |

|

RU2041008C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2404877C2 |

| Способ изготовления железнодорожных колес | 1981 |

|

SU986560A1 |

| Способ изготовления колес | 1978 |

|

SU667298A1 |

| Способ изготовления штампокатанных изделий типа колес | 1984 |

|

SU1234019A1 |

Авторы

Даты

1980-02-29—Публикация

1978-09-05—Подача