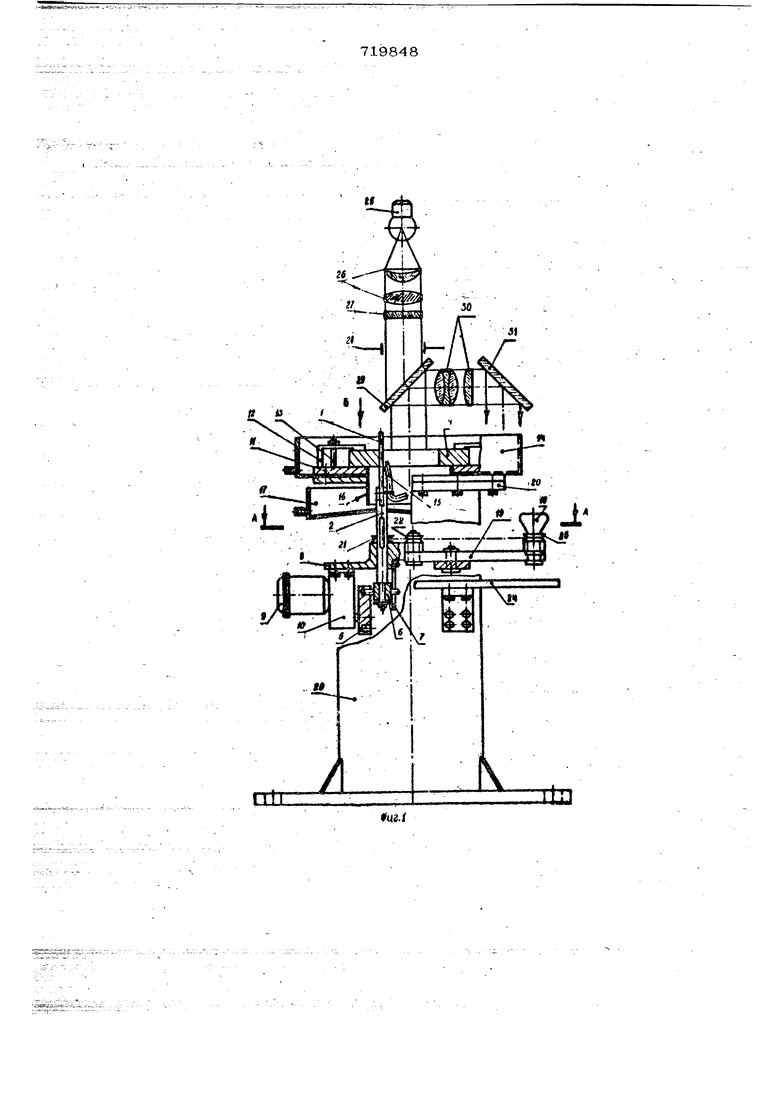

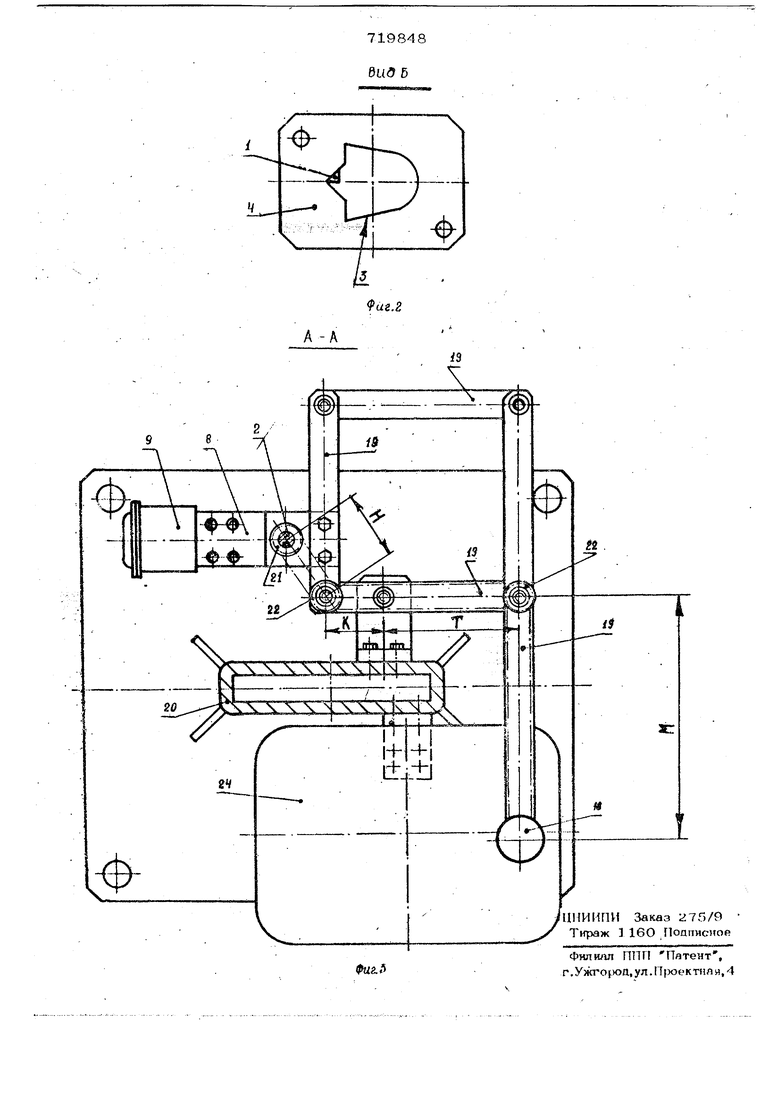

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к способу электрохимической обработки. Известен способ электрохимикомеха- нической обработки инструментом пруткового вида, совершающим возвратнопоступательные движения относительно обрабатываемого профиля, с подачей электролита в зону обработки ij. Однако в известном способе применяемая в качест.ве инструмента приводимая во вращение алмазонесущая проволока не позволяет производить доводку профилей с неплавными переходами ограничивающих профиль поверхностей. Кроме того, низка производительность процесса ио-за малой площади контакта между про волокой-инструментом и обрабатываемым профилем., Цель изобретения - высокоточная обр ботка сложных профилей с неплавными переходами ограничивающих поверхностей и повышение производительности. Цель достигается тем, что, в качестве инструмента применяют набор надфи- . лей с конфигурацией отдельных поверхностей обрабатываемой детали, которыми поочередно ведут обработку соответствующих поверхностей, при этом производят ориентацию рабочих поверхностей надфилей относительно обрабатываемой поверхности путем их плавного поворота вокруг продольной оси. На фиг. 1 изображено устройство для осуществления данного способа; на фиг. 2 - вид Б на фиг. 1} на фиг. 3 - разрез А-Ана фиг. 1. Устройство состоит из абразивного инструмента 1, установленного в держателе 2, которому сообщаются возвратнопоступательные движения относительно обрабатьшаемого профиля 3 в детали 4 с помощью кулачкового механизма, состоящего из эксцентрика 5, в Пазу кото- . рого перемещается соединенный с держателем ролик 6, предохраняемый от поворота и выхода из паза эксцентрика 5 с помощью вилки 7, жестко закрепленной на кронштейне 8. Привод эксцентрика 5 про изводят от электродвигателя 9 через редуктор 10, установленный на кронштейне 8. Обрабатываемую деталь 4 устанавливают на рабочем столе 11 с помбщьюприжимных; планок 12 и болтов с гайками 13. Рабочий стол 11 помещен в ванну 14 для сбора электролита. Подачу электролита в зону обработки между абразивным надфилем 1 и обрабатываемым .профилем 3 в детали 4 осухцествляют через сопло 15, соединенное с держателем 2. Отработанный электролит направляется рукавом 6, прилегающим к окну в рабочем столе 11 и препятствующим разбрызгиванию, в установленную на держателе 2 воронку 17, из которой стекает в 6aif для электролита. Перемещение инструмента 1 осуществлябтся механизмом ориентации при помощи рукоятки 18, расположенной на пантографе 19, который шарнирно закреплен на станине 2 О. Механизм ориентации состоит из уста новленного на держателе 2 шкива 21, промежуточных шкивов 22, обеспечиваю щих постоянство натяжения приводных ремней при изменении расположения звеньев пантографа 19, и жестко связанного с управляющей рукояткой 18 шкива 23. Шкив 21 механизма ориентации надфиля установлен на держателе 2 с возможностью скольжения держател по отношению к кронштейну 8 и шкиву 21 при возвратно-поступательных движе ниях держателя 2 с установленным в не абразивным инструментом 1. Устройство включает в себя проекци онную систему, состоящую из экрана 24 источника света 25, конденсатора 26, теплофильтра 27, диафрагмы 28, полупрозрачного зеркала 29, объектива ЗО и зеркала 31. , Способ осуществляется следующим образом.. Абразивный надфиль 1 Соединяют с отрицательным полюсом источника тока а обрабатываемую деталь 4 - с положи тельным. В результате электрохимическ го растворения материала детали 4 при подаче эзгейтролйта я пропускании элект рического тока между надфилем 1 и об рабатываемой деталью 4, а также абра зивного съема в процессе возвратно- йбступательньгх движений абразивного надфиля 1, происходит съем припуска с обрабатываемого профиля 3 детали 4. Перемещения абразивного надфиля 1 по обрабатываемому профилю 3 детали 4 производят копированием управляющих перемещений, задаваемых путем воздействия на управляющую рукоятку 18, расположенную РЛ пантографе 19, на котором жестко закреплен кронштейн 8, несущий Держатель 2, с установленным в нем абразивным надфилем, и кулачковый механизм. Пантографом 19, шарнирно закрейленном на станине 20, обеспечивают не только копирование надфилем 1 управляющих перемещений, но и одновременное уменьшение копирующих перемещений надфиля 1 по сравнению с управляющими в заданное число раз, благодаря определенному соотношению размеров звеньев пантографа 19, а именно выбранному отношению плеч М/Н и Т/К, В результате создаваемого пантографом 19 уменьшения копирующих перемещение абразивного надфиля 1 по сравнению с управляющими, обеспечивается высокая точность рабочих подач надфиля 1 по обрабатываемому профилю 3 в детали 4. Необходимую ориентацию рабочих поверхностей сменных абразивных надфи-. лей 1 относительно того или иного участка обрабатываемого профиля 3 производят путем плавного поворота надфиля вокруг продольной оси на требуемый угол, осуществляемого передачей поворота от упраЕШяющей рукоятки 18 с помощью, например , ременной передачи. В процессе обработки производят контроль необходимых перемещений и ориентации сменных надфилей 1, а также сравнение и совмещение обрабатываемого профиля 3 с зйДанным, используя увеличенный чертеж детали 4, который накладывают на экран 24, жестко установленный на станине 20. На экран 24 проектируют также изображение обрабатываемого профиля 3 детали 4, увеличенное с той же кратностью, что и чертеж. Проектирование производится с помощью известных оптических систем, например, состоящей из источника света 25, конденсатора 26, теплофильтра 27, диафрагмы 28, полупрозрачного зеркала 29, объектива 30 и зеркала 31. Оптическая система осуществляет проектирование в отраженном свете увеличенного обрабатываемого профиля -3 в детали 4 на экран 24. Способ позволяет осуществлять высокоточную обработку сложных профилей с неплавными переходами ограничивающих поверхностей, при обеспечении практически любой ориентации и перемещений надфиля относительно обрабатываемого профиля в детали. Формула изобретения Способ электрохимикомеханической обработки инструментом пруткового вица совершающим воэвратно- юступательные движения относительно обрабатываемого профиля, с подачей электролита в зону обработки, отличающийся тем, что, с целью высокоточной обработ ки сложных профилей с неплавными, пёре 486 ходами ограничивающих поверхностей и повьпиения производительности,в качестве инструмента примен5пот набор надфилей с конфигурацией отдельных поверхностей обрабатываемой детали, которыми поочередно ведут обработку соответствующих поверхностей, при этом производят ориентацию рабочих поверхностей надфилей относительно обрабатываемой поверхности путем их плавного поворота вокруг продольной оси. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 409822. кл. В 23 Р 1/10, 1971.

31

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок Некрасова для доводки концевых мер | 1981 |

|

SU1034882A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| Устройство для электрохимического шлифования | 1983 |

|

SU1071383A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2419530C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПАЗОВ ДИСКОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2019 |

|

RU2710258C1 |

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU992169A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Плоскодоводочный станок | 1981 |

|

SU990481A2 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1187964A2 |

| Станок для доводки плоскостей | 1989 |

|

SU1685693A1 |

Авторы

Даты

1980-03-05—Публикация

1976-08-02—Подача